缸孔圓度圓柱度多截面測量方法應用

夏良雄,劉 剛,陳明愛

(上汽通用五菱汽車股份有限公司重慶分公司,重慶401135)

0 引言

隨著工業技術的發展,汽車已是人們不可或缺的交通工具,發動機作為汽車的核心部件,其質量要求也越來越受到人們關注。缸體是發動機的核心零件,缸孔圓度圓柱度的質量檢測對發動機性能至關重要。圓度圓柱度是形位公差中的一類,形位公差的測量在幾何量測量中占有十分重要的地位[1],圓度圓柱度測量的準確、迅速在零件加工質量中起到很大作用。缸孔圓度圓柱度允許的公差范圍很小,雖然測量圓度的裝置較多,但適用于缸孔圓度的測量裝置較少,選用合適的檢測方法和裝置,將較大提升圓度測量的實用性和準確性,提高生產線效率和經濟效益。本文以多截面缸孔圓度圓柱度測量儀為研究對象,從設備測量缸孔的工作原理入手,優化了多截面缸孔圓度圓柱度測量儀測頭定位方法,為更準確高效測量缸孔圓周圓柱度打下基礎。

1 缸孔圓度圓柱度主要測量設備分類

主機廠測量缸孔圓度圓柱度的測量儀主要有大圓度儀、單截面缸孔圓度圓柱度測量儀、多截面缸孔圓度圓柱度測量儀三類,如下介紹:

(1)大圓度儀采用標準傳感器回轉方法來測量缸孔圓度圓柱度[2],在測量缸孔圓度時需要調心調平以保證測量準確性,而且需要建立工件坐標系,使測量缸孔圓度效率較低。

(2)單截面缸孔圓度圓柱度測量儀配備定位夾具測量,可保證測頭軸線與缸孔軸線平行,測頭上的測針可以沿測頭軸線上下移動,該設備測量速度快,但由于需要測量多個截面,測針需要沿測頭軸線來回移動,易造成測頭上的數據線斷裂,故障率較高。

(3)多截面缸孔圓度圓柱度測量儀配備多個測針測量,可根據缸孔圓度的測量截面定制測針高度,測頭也配備有定位夾具,只需將測頭放入缸孔中則可一次完成所有截面的測量。此方案測量效率高,可避免測頭數據線因來回移動而造成疲勞斷裂,故障率低。

如上所述,多截面缸孔圓度圓柱度儀優勢明顯,在缸孔圓度圓柱度測量中應用最廣泛。但該設備測頭需要配置專門的定位夾具才能保證測量精度,我們在新項目中通過分析工藝圖紙優化了測頭定位方式,從而取消測頭定位夾具,現在設備已正式投入使用半年,測量效果良好,極大節約成本并提升測量效率。

2 多截面缸孔圓度圓柱度儀工作原理

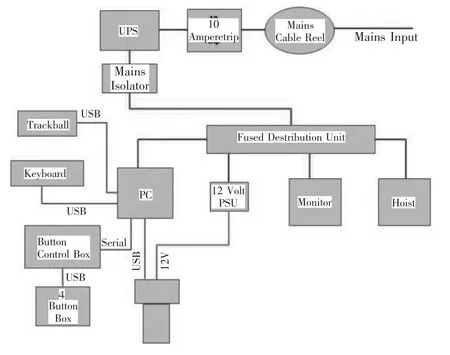

(1)多截面缸孔圓度圓柱度儀設備系統

該設備設計緊湊,夾持部件適合各種尺寸的缸體,其結構設計對于震動不敏感,適合生產環境下使用。軟件操作界面方便,探頭具備自動旋轉和伸縮功能,減少了對工件的測量時間,測量軟件可以自動對測量軸和缸孔內壁的距離進行修正,電腦控制的驅動系統,操作簡便減少了編程的難度。多截面缸孔圓度圓柱度儀實物及原理如圖1和圖2所示。

圖1 多截面缸孔圓度圓柱度儀圖

圖2 多截面缸孔圓度圓柱度儀系統原理圖

測量儀系統包含主要模塊有:測頭系統、控制系統(包含驅動)、融合分配單元、輔助單元。設備結構相對簡單,決定缸孔圓度圓柱度測量精度的主要部件是測頭系統,測頭的結構及其定位方式對測量結果至關重要。

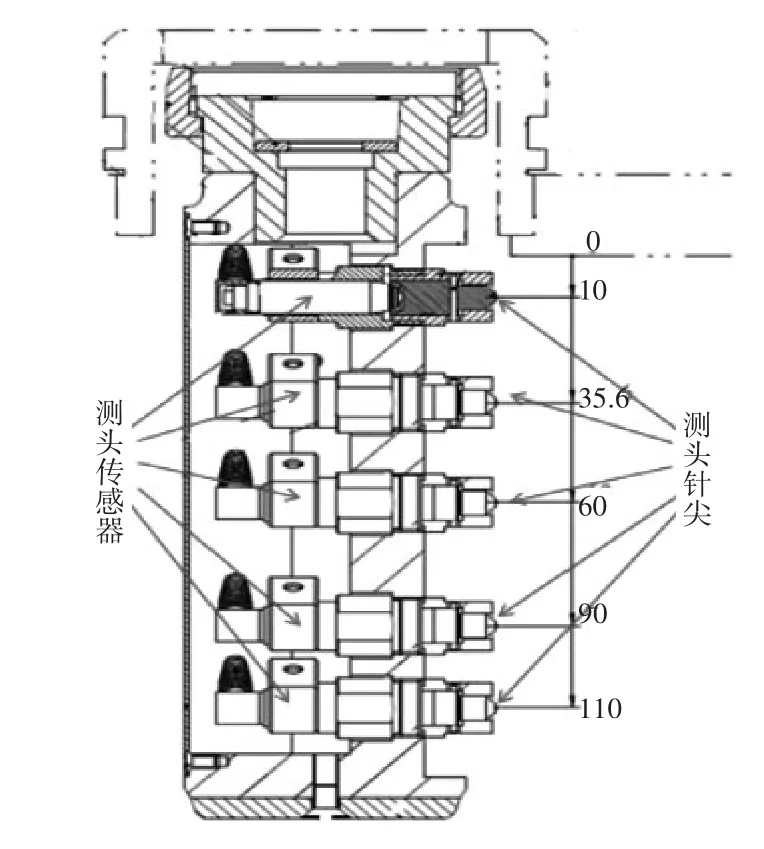

(2)測頭結構及原理

多截面缸孔圓度圓柱度測頭上做了設計革新,將多個測頭和傳感器固定在一根主軸上,按測量要求設計好每相鄰傳感器之間的間距,通過電路控制各個測頭和傳感器達到多截面同時測量圓度的目的。如圖3測頭系統共包含5個針尖,每個針尖后方對應一個傳感器,分別距離上頂面10 mm、35.6 mm、60 mm、90 mm、110 mm,測量過程中5個針尖同時繞中軸線旋轉,可一次性完成缸孔五個截面的圓度和圓柱度測量。

圖3 測頭結構圖

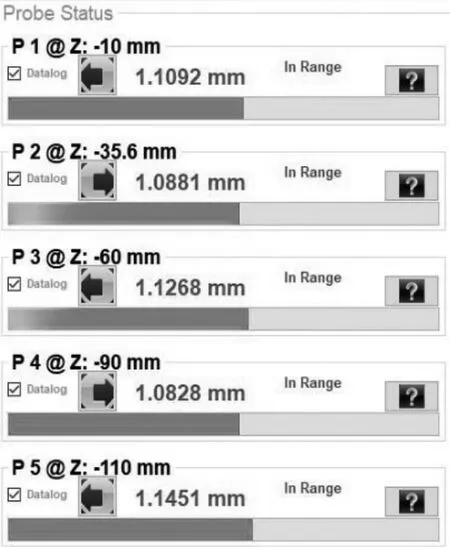

圖4是測頭放入缸孔時5個傳感器的量程示意圖,此時傳感器處于受力狀態,傳感器理論值為1 mm,量程范圍為±0.5 mm,旋轉一周時其允許的缸孔直徑變化為±1 mm.傳感器通過缸孔圓周的狀態,將電信號反饋控制系統計算測量值。

圖4 測頭傳感器感應圖

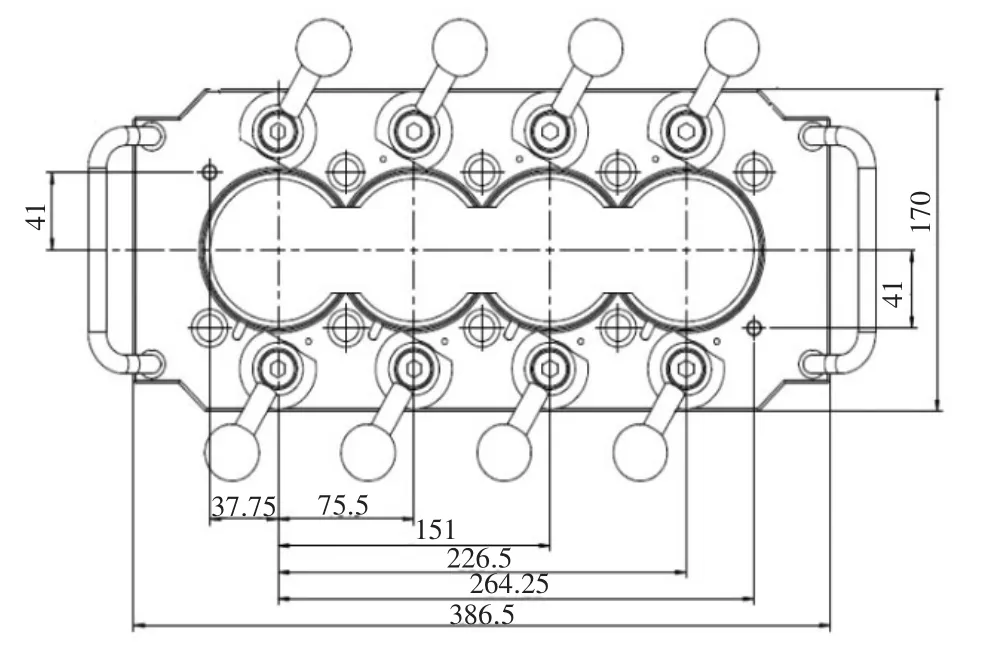

(3)夾具設計

多截面缸孔圓度圓柱度測量儀配備有專門的定位夾具,如圖5所示。夾具中間的四個孔與缸體四個缸孔一一對應,夾具上有兩個定位銷與缸體的399面配合使得每次裝夾的位置唯一,測頭通過夾具放入缸孔,再通過夾具上的旋轉銷鎖固定,可以保證圓度儀測頭軸線與缸孔軸線平線,從而達到準確測量的目的。

圖5 多截面缸孔圓度圓柱度儀夾具

3 多截面缸孔圓度圓柱度儀測頭定位優化

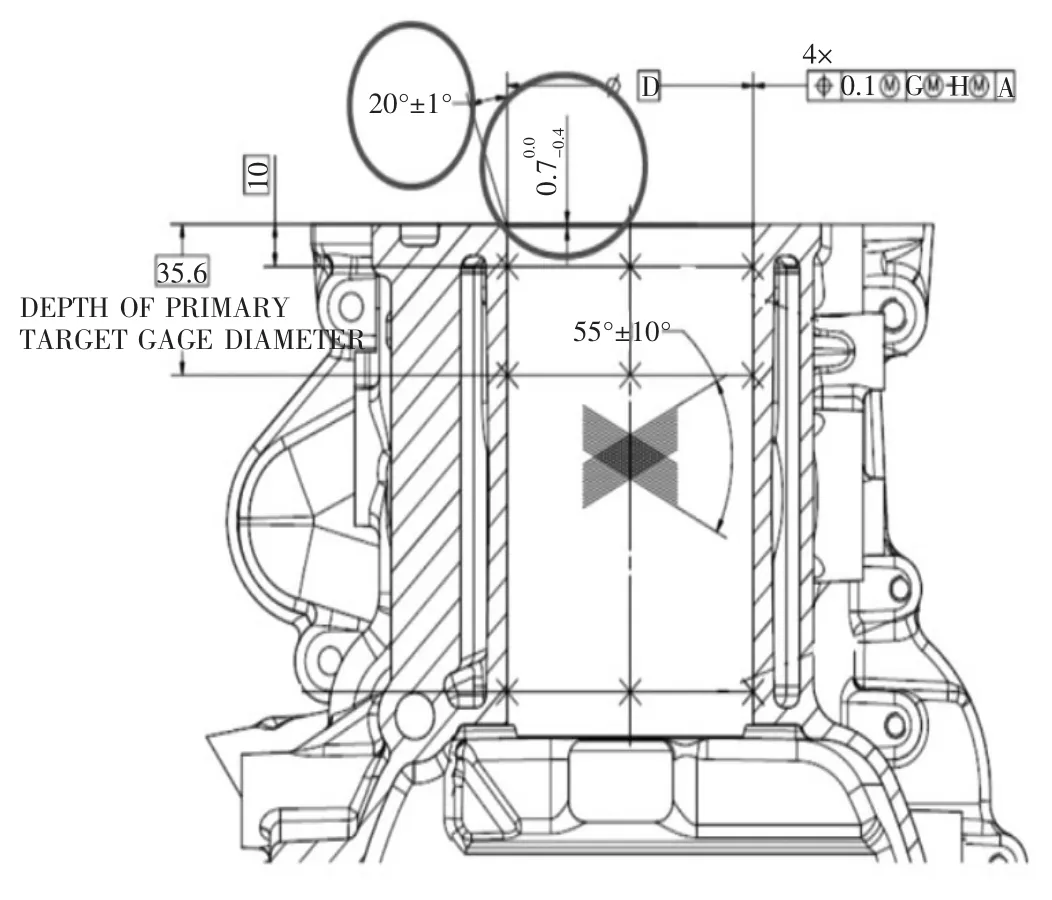

因為設備測頭需要配置專門的定位夾具才能保證測量精度,增加了夾具成本和人工操作工時,如果能夠改變測頭的定位方式從而取消測頭定位夾具,可以極大節約成本并提升測量效率。通過分析工藝圖紙,發現缸孔的頂部有一個小的倒角可以用來定位,而且在精加工階度缸體的399面與缸孔垂直度為0.05 mm,如果通過倒角和399面同時定位,可以滿足缸孔圓度的測量要求。如圖6倒角參數為:

角度:20°±1°

深度:0.7mm(0,-0.04mm)

圖6 四缸直列缸體缸孔頂部倒角

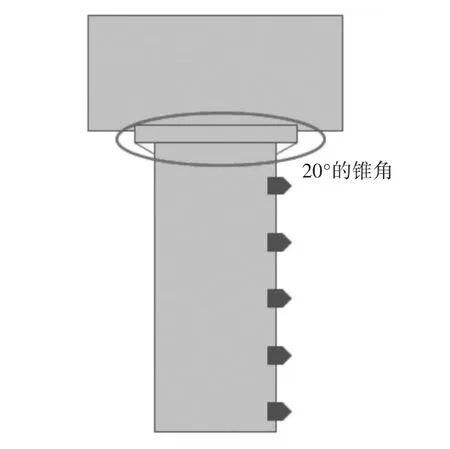

如圖7的設計方案,通過在測頭與缸體的結合處設計一個高0.7mm、角度為20°的錐角,優化了測頭定位方式,靠測頭的自重定位,不需要專門的測頭定位夾具,此方案通過現場功能試驗,與缸體配合良好,能夠滿足測量需求。

圖7 改進后的測頭定位方式

4 測頭定位優化后測量系統分析

測頭定位優化后可以依靠測頭的自重和錐角定位,不需要再使用專門的測頭定位夾具,由于測頭定位方式發生改變形成了新的測量系統,需要對該測量系統進行穩定性和重復性分析,以保證新測頭定位方法可正常投入使用,下面是驗證新測頭定位方式穩定性和重復性而開展Type1和Type2的具體方法[3]。

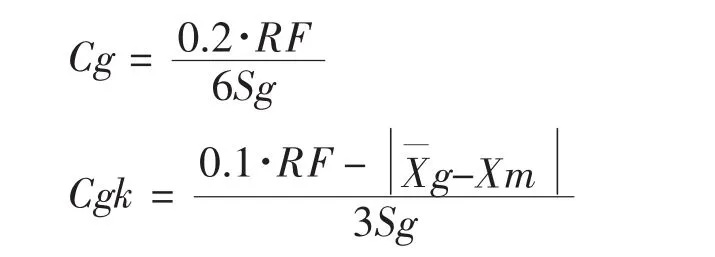

(1)準確性和穩定性分析(Type1)

準確性和穩定性分析采用設備配的專用的內圓柱,共測量指定的5個截面圓度和整體圓柱度,主要輸出和兩個參數,當兩者都大于等于1.67時,該新的測量系統可接受。其中Sg是標準差,代表數據的離散程度,RF代表零件的公差,缸孔圓度公差為0.005 mm.

開展方法為連續測量設備配備的專用的內圓柱(已知名義值)50次,得到50遍的數據,按照上述兩個公式進行計算,得到和值,如圖8的分析結果:

圖8 測頭新定位方式Type1分析結果

如上圖分析結果,6個參數的和值均大于1.67,準確性和穩定性通過。

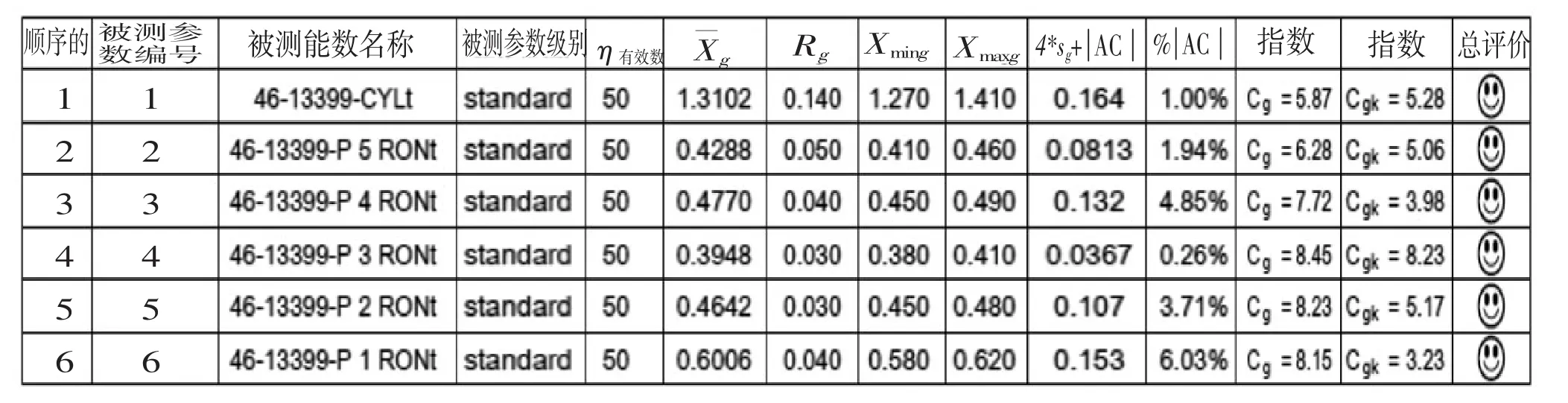

(2)重復性和再現性分析(Type2)

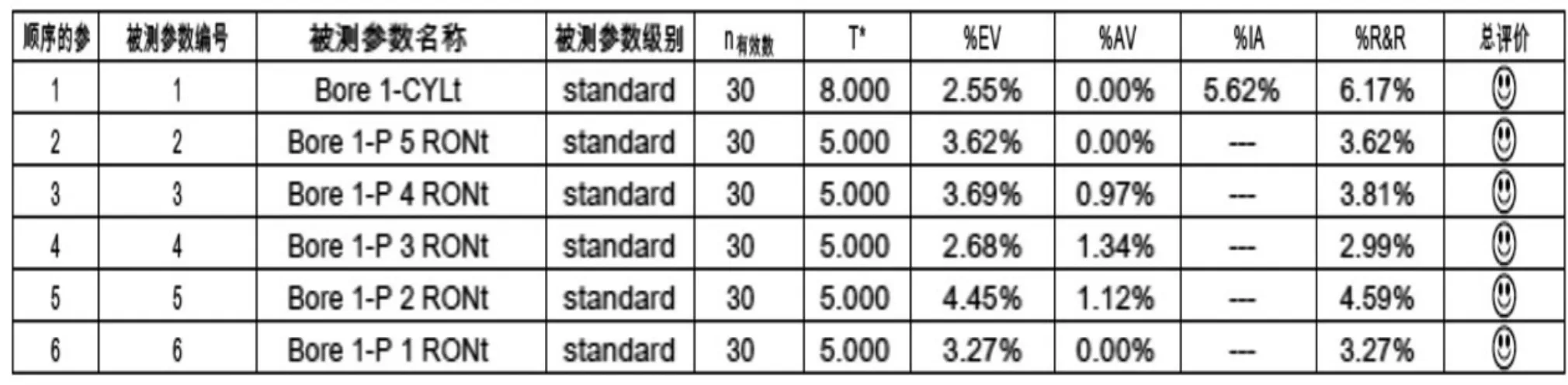

重復性和再現性分析應用于存在人為因素影響的測量系統,可以評估測量系統的重復性和再現性(%R&R),本次的Type2方法采用:2個操作人員(k),每人對每個工件測量3次(r),至少測量5個工件(n),即 k·r·n=30;共輸出 30 組測量數據。按照重復性和再現性方差分析法的計算方法,由電腦計算得出%R&R值,如圖9所示。

如圖9的測量結果,6組參數的R&R值均小于20%,符合新測量系統要求,重復性和再現性分析通過。

5 結論

本文以多截面缸孔圓度圓柱度測量儀為研究對象,分析和介紹了該儀器測量缸孔的工作原理,根據測量儀常出現的問題優化了設備測頭的定位方法,通過MSA測量系統分析了測頭新定位方式測量系統穩定可靠,符合使用要求。此測頭新定位方式已投入使用近半年,測量效果良好,能夠滿足測量要求,極大的節約了成本和提升效率,使缸孔圓度圓柱度多截面測量更準確高效。

圖9 測頭新定位方式Type2分析結果