協調失效模式和影響分析的最佳方法

協調德國汽車工業協會(VDA)和美國汽車工業行動小組(AIAG)的FMEA方法并非易事。關于《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》的評論有4000多條,這表明了兩件事:首先,人們認識到了該文件的重要性;其次,認為之前的方法需要做出重大改變。

關鍵問題是如何進行改變。《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》編撰委員會中的每個人都身處汽車行業。他們知道,在設計制造過程開始之前,必須首先決定他們想要制造的產品是什么。在大多數情況下,如果生產的產品處于規格范圍之內,則使用的制造方法并不重要,而制造過程中發生的違反法律、不安全或者損害環境的情況是例外。

為什么創建設計和過程FMEA會有所不同?與其為了創建設計和過程FMEA條目而定義過程,然后定義FMEA表格的表現形式以容納結果,為什么不從設計和過程FMEA表格開始,決定它們作為有效的風險管理工具所必須包含的內容呢?如果表格包含可以管理風險的適當信息,那么信息如何出現在表格中則是無關緊要的。

7個關鍵風險問題

為了管理設計或制造過程中的風險,設計和過程FMEA表格必須回答以下7個關鍵問題:

(1)什么是可能導致危害的不良事件?

(2)不良事件可能造成的危害程度和嚴重程度如何?

(3)不良事件潛在的根本原因是什么?

(4)如果發生不良事件,將采取哪些風險控制措施來防止不良事件的發生,并尋找發生的根本原因,以減輕其危害的嚴重程度?

(5)使用當前的風險控制時,由每種潛在的根本原因導致的不良事件發生的可能性有多大?

(6)需要處理哪些不良事件/根本原因組合?應該按照什么順序進行?

(7)減少風險活動的狀況如何?

現有的可觀共識

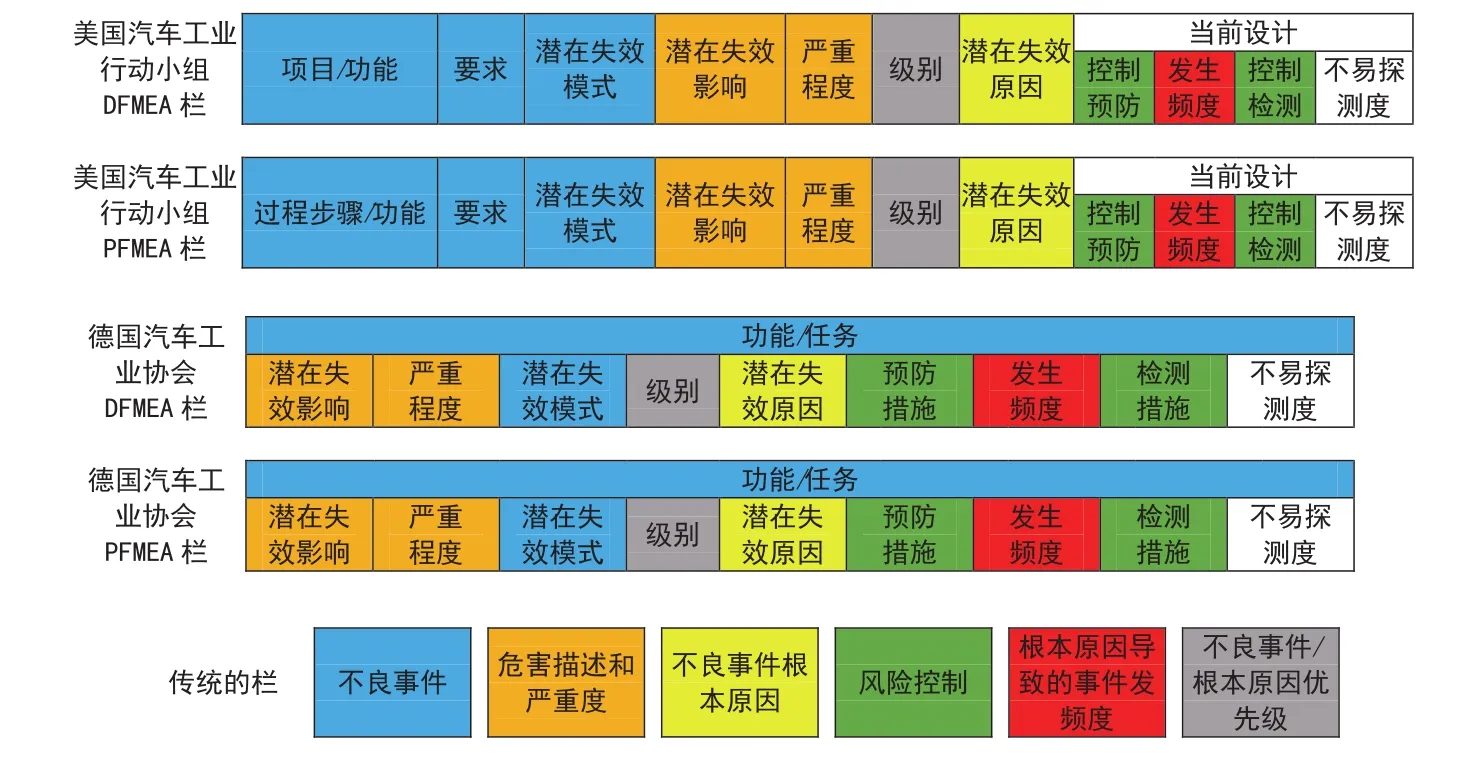

如果在《潛在故障模式和影響分析FMEA(第四版)》(美國汽車工業行動小組,2008)和《汽車行業質量管理:產品和流程FMEA》(德國汽車工業協會,2012)中查看DFMEA和PFMEA表格,你將會發現兩件事情。首先,DFMEA和PFMEA表格的欄目標題非常相似。其次,兩本手冊中的DFMEA和PFMEA表格的欄目內容足夠豐富,如果使用得當,足以回答前6個風險管理問題(見表1)。

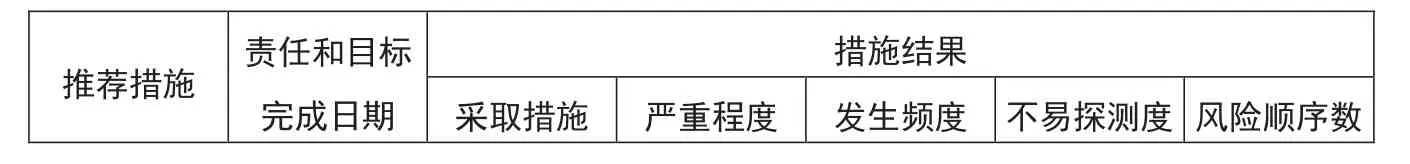

2008年美國汽車工業行動小組與2012年德國汽車工業協會制訂的表格之間的一個主要區別,是用于管理降低風險的推薦措施板塊。德國汽車工業協會的表格中包含一個欄目,用于跟蹤“預防措施”和“檢測措施”欄中措施的執行情況,但不包含單獨的“推薦措施”板塊。美國汽車工業行動小組的DFMEA以及PFMEA表格中包含一個單獨的“推薦措施”板塊,可以獲取回答上述問題7所需的信息(見表2)。

鑒于2008年美國汽車工業行動小組和2012年德國汽車工業協會的FMEA手冊中DFMEA和PFMEA表格之間的相似性以及表格的當前質量,創建協調一致的DFMEA和PFMEA表格應該非常簡單。但是,確定每欄的內容實際上更困難。兩家組織存在的主要問題是,它們提供的用于定義每欄所需內容的指導意見,很多是不適用或不正確的,因此導致了DFMEA和PFMEA過程未能得到優化。

如果通過協調形成通用的DFMEA和PFMEA表格,這些表格每一欄的內容有明確而正確的定義,汽車行業將通過改進設計和制造過程而獲益匪淺。

《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》編撰委員會的工作內容

《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》編撰委員會的主要注意力集中在最終的DFMEA和PFMEA表格上,以及它們正確填寫后的形式上。每欄內容的定義必須簡單易懂,評級表格必須盡可能客觀,并簡要說明每種評級的含義。

表1 美國汽車工業行動小組和德國汽車工業協會F MEA的關鍵風險管理問題答案位置

表2 美國汽車工業行動小組推薦措施

為擬議的《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》的每一欄內容創建正確的定義并不容易,因為受20多年的FMEA范例所影響,大多數FMEA目前做得并不正確,它們很難被打破,因為許多錯誤的FMEA范例得到了行業FMEA手冊的認可。新的手冊包含兩家組織之前的FMEA手冊中不適當的FMEA范例。如果人們想體驗FMEA的真正力量,就必須打破范式。

關于“發生頻度”的定義,就是在擬議的手冊中以及之前兩家組織所有手冊中發現的一個不恰當的FMEA范例,嚴重限制了PFMEA作為風險管理工具的有效性。擬議的《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》這樣定義PFMEA的“發生頻度”:“ 發生頻度描述過程中發生的故障原因,并考慮相關的當前預防控制措施。”對兩家組織所有之前版本的FMEA手冊的審查顯示,這條不正確的定義一直存在。

在管理過程風險時,必須知道由于故障原因導致的不良事件(即PFMEA故障模式)的可能性,以確定是否應采取其他措施來降低該原因發生的可能性(參見問題5)。在檢查大多數過程的故障模式/故障原因組合時發現,故障原因的出現并不總會導致故障模式產生的。例如,磨損的工具可能導致產品產生缺陷,但不會總是這樣的。因此,了解磨損工具導致故障發生的可能性與由磨損工具生成有缺陷產品的可能性并不相同。如果僅僅考慮磨損工具導致故障的可能性,那么由磨損工具造成缺陷的潛在風險就可能被夸大。

考慮到PFMEA的發生頻度評級和嚴重度評級是定義風險和確定應該采取哪些措施的兩個關鍵參數,這種錯誤對PFMEA作為風險管理工具的有效性的影響巨大。

《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》中還有其他幾個與FMEA相關的關鍵性錯誤。為了明確現有FMEA范例必須改變,委員會必須確定每一欄放置哪些內容才能正確回答7個關鍵風險問題。他們不能使用過去FMEA的內容來確定現在的內容要求。如果這樣做,他們就會毫不奇怪地發現目前的FMEA不符合新的專欄內容要求。

正確定義所需的FMEA內容的最大風險

《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》編撰委員會正確定義FMEA內容的最大障礙是當前缺少用于開發FMEA內容的工具,如結構分析、功能分析、故障分析工具、方塊/界限圖和參數圖等。這些工具使人們耗費了大量的時間和財務投資。盡管某些時候有可能正確使用這些工具來定義FMEA內容,但即使正確使用工具,也會產生錯誤的FMEA內容。

例如,如果使用德國汽車工業協會的結構、功能和失敗分析來創建DFMEA和PFMEA,那么這兩個文檔中可能會出現錯誤的根本原因,從而限制其作為風險管理工具的價值(參見問題3)。人們可以在《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》的DFMEA和PFMEA實例中,找到使用德國汽車工業協會方法創建中發生錯誤的根本原因的實例。如果手冊要求在表格中寫入根本原因,則可以防止這種情況發生。

如果對DFMEA和PFMEA的欄目給予適當的定義,并且當前填充表格的工具被評估具有正確的填充能力,那么當前方法中的弱點將會暴露,這會讓許多人難以接受,因為多年來他們一直在使用這些方法。但是,如果FMEA內容的定義包含從這些工具中派生的任何或所有內容,那么將FMEA的價值優化為風險管理工具的努力將很難實現。在定義FMEA表格每一欄必須填充的內容時,委員會決不能忘記在每一欄中放置適當的信息,這比支持使用創建信息的工具更重要。在所有情況下,在定義所需的FMEA內容時,必須優先回答7個關鍵風險管理問題。

現有FMEA開發工具的作用

對于任何FMEA手冊來說,確定能正確輸入DFMEA和PFMEA各欄內容的方法是可接受的或可取的。我建議將這些方法的解釋放在附錄中。如果某個工具按預期使用時既可能創建正確的條目,也可能創建不正確的條目,則必須在手冊中解釋此問題。

如果人們想要使用德國汽車工業協會的結構、功能和失敗分析,并且這樣做可以給出7個風險管理問題的正確答案,那么就聽之任之吧。如果其他人想用方塊/界限界圖來幫助回答7個風險管理問題,并且可以正確回答,那么也可聽之任之。參數圖和魚骨圖也是如此。如果對7個關鍵風險管理問題的回答是正確的,那么你如何做到這一點就并不重要了。

必須嚴格控制D F M E A和PFMEA每欄所要求的內容。然而同樣重要的是,不強求使用何種方法來獲得正確的FMEA內容。該手冊要求使用德國汽車工業協會的方法,這令人頗為不安。任何了解德國汽車工業協會方法的人都知道,除了最簡單的產品之外,使用Excel電子表格來實現它幾乎是不可能的。手冊編撰(制訂)委員也了解這一點,《美國汽車工業行動小組—德國汽車工業協會FMEA手冊》以粗體字標示:“當產品和流程比較復雜時,建議使用專門的軟件來應用FMEA方法。”公司被迫購買軟件來實施FMEA方法,這卻會阻止DFMEs和PFMEA的優化實施。

總結

美國汽車工業行動小組和德國汽車工業協會在DFMEA和PFMEA實施的某些方面是可以并且應該完成協調的。協調工作的目標應該是提高公司使用DFMEA和PFMEA來有效解決問題的能力,以有效和高效地回答風險管理所需的7個關鍵問題。然而,倘若僅為了協調美國汽車工業行動小組和德國汽車工業協會的FMEA方法,卻不能支持此目標,那么任何變更都不應被執行。