采用多相放電反應技術加氫精制生物油的試驗研究

趙衛東, 倪 康, 張瀟尹, 黃健泉

(江蘇大學 汽車與交通工程學院, 江蘇 鎮江 212013)

生物質熱解液化因具有原料來源廣泛、工藝簡單、反應快、轉化率高、成本低等優點,被認為是最具發展潛力的生物質能轉化利用技術之一[1]。然而生物質熱解液化產生的生物油具有成分復雜、穩定性差、含氧量高、熱值低、酸值高等缺陷[2]。因此需要對生物油進行精制提質,降低其氧含量并調整 H/C 比,消除腐蝕性,降低不穩定性,提高燃燒熱值。對生物油進行催化加氫是目前最為有效的生物油脫氧提質精制的方法[3]。目前的生物油加氫提質技術,為了保證加氫反應的速率和深度,一般在壓力7~20 MPa、溫度200~500 ℃條件下進行。然而較高的操作壓力導致設備技術含量和成本較高,操作工藝復雜,而生物油受熱超過 80 ℃后就會發生強烈的聚合反應,黏度迅速增加,最終在設備及催化劑表面形成結焦,導致精制過程中很容易發生反應器堵塞、催化劑失活等問題,且催化劑很難再生,工藝過程不能連續,因此需要進一步的深入研究。多相放電反應技術是在傳統氣相放電低溫等離子體的基礎上,引入液體及固體介質,從而在氣-固-液接觸界面引發化學反應,形成了電場作用下的氣-固-液多相放電反應的化工處理方法。此項技術在廢水處理應用中體現出能耗低、工藝設備簡單、反應速度快、處理效率高等技術優勢[4>-5],因而引起越來越多研究者的關注,其應用范圍也擴大至納米材料制備、甲烷轉化制C2 烴、生物柴油制備、含氧不飽和碳氫化合物加氫等化學合成技術領域[6>-8]。戴曉雁等[9]采用介質阻擋放電型多相放電反應器,在常溫常壓條件下成功實現了對C18烯酸中亞麻酸、亞油酸的選擇性深度加氫。目前尚未見采用多相放電反應技術對生物油進行加氫精制的公開報道,為證實采用多相放電反應技術加氫精制生物油的可行性,本研究基于介質阻擋放電工作原理,構建了H2-固體催化劑-生物油的多相放電反應系統,在常溫常壓下對生物油進行加氫精制,系統探究了催化劑類型、放電電壓、反應時間、氣體流量等參數對生物油加氫精制效果的影響,期望通過研究為生物油加氫精制探索一條新的、可行的方法和途徑。

1 實 驗

1.1 材料和試劑

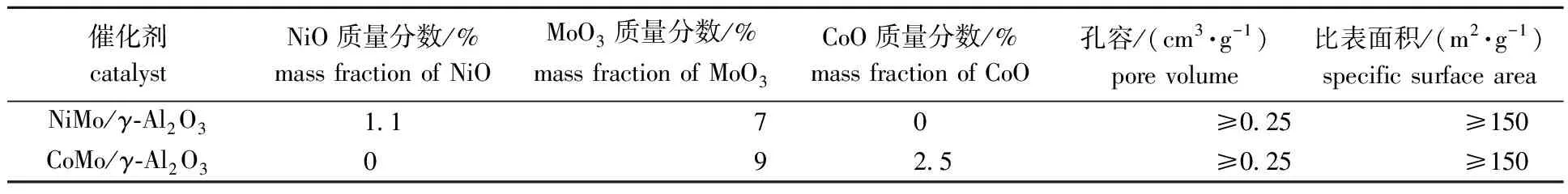

生物油為木屑在80~500 ℃下快速熱解冷凝獲取的液體產物(自制),生物油理化特性如下:含C 47.26%、H 6.87%、O 45.57%,其pH值為2.79,高位熱值18.26 MJ/kg,密度1.07 g/cm3,運動黏度4.63 mm2/s。催化劑采用的是NiMo/γ-Al2O3及CoMo/γ-Al2O3,遼寧海泰科技發展有限公司提供;氣體采用的是氫/氦混合氣,體積分數比為2∶3,由北京華元氣體化工有限公司提供。2種催化劑的結構特征參數見表1。

表1 加氫催化劑的理化指標

1.2 實驗裝置

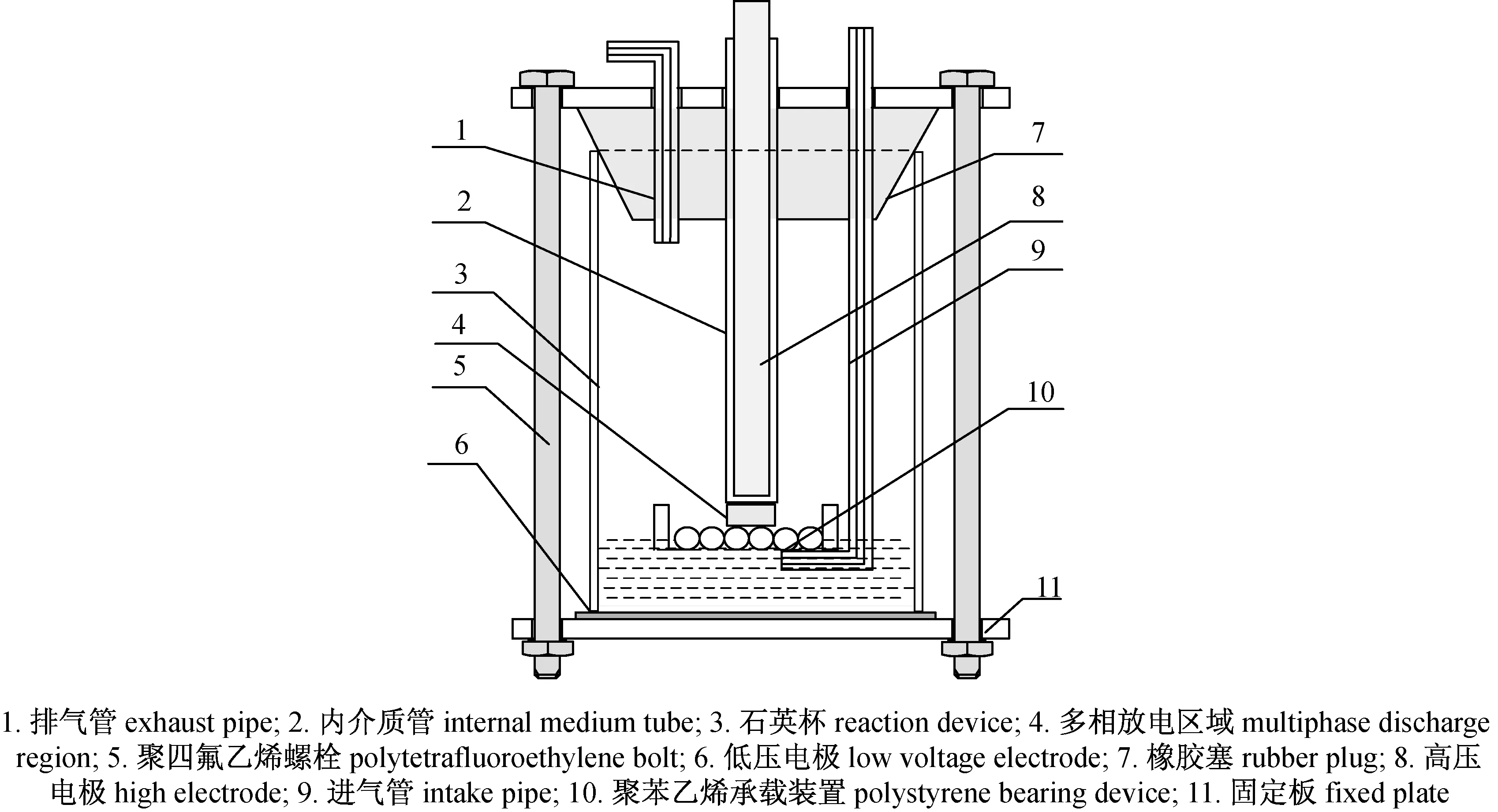

1.2.1多相放電反應器 依據介質阻擋放電工作原理,實驗設計了如圖1所示的多相放電反應裝置,即將固體催化劑耦合至氣體-液體兩相放電界面處,構成了生物油/固體催化劑/H2的多相放電反應體系。其中雙阻擋介質放電結構主要由高壓電極、內介質管、石英杯的底面和低壓電極構成,高壓電極為外徑6 mm、長度180 mm的不銹鋼空心棒,低壓電極為外徑50 mm、厚度2 mm的鋁片,緊密貼合于石英杯的底部。石英杯外徑為46 mm,厚度為3 mm,軸向長度為100 mm。進氣管和出氣管均為內徑6 mm、外徑8 mm的石英細管。

圖1 多相放電反應器Fig. 1 Multiphase discharge reaction device

工作時固體催化劑放入聚苯乙烯承載裝置中漂浮在生物油表面,氣體經進氣管進入多相反應裝置內,在多相放電區域內被交變高壓擊穿,在氣體、液體和固體催化劑接觸面產生多相放電。出氣管通過硅膠軟管與冷阱相連。

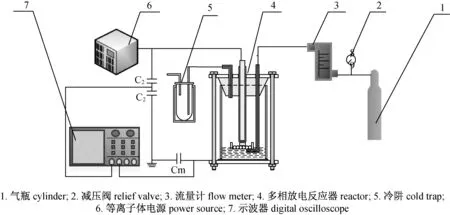

1.2.2生物油加氫精制裝置 多相放電加氫精制生物油試驗系統如圖2所示,其主要由供氣、多相放電反應裝置、冷凝收集等部件組成。供氣部件主要包括氣瓶、減壓閥和流量計。其中流量計采用量程為0~100 mL/min的玻璃轉子流量計。多相放電反應裝置主要包括CTP-2000型NTP電源、多相放電反應器和Tek3034C數字示波器。冷凝收集由冷阱構成。

圖2 生物油加氫精制試驗系統Fig. 2 Experimental system of bio-oil hydrofining

1.3 實驗方法

實驗時,將生物油加入反應裝置內,生物油質量為50 g,催化劑質量為2 g,調節并控制內介質管底面距離催化劑與生物油接觸面5 mm,通入H22~3 min,排出裝置內原有的空氣,打開電源,設定放電頻率為9.5 kHz,進而調節電壓至設定值。完成反應之后,關閉電源,待裝置恢復至室溫后,關閉氫氣,取出反應產物。使用二氯甲烷(CH2Cl2)對產物進行萃取,將所得二氯甲烷萃取液于40 ℃水浴條件下蒸發去除二氯甲烷后獲得精制生物油有機相。考察了催化劑類型(CoMo/γ-Al2O3和NiMo/γ-Al2O3)、反應時間(30~150 min)、氣體流量(20~80 mL/min)和工作電壓(15~2.5 kV)對生物油加氫效果的影響。

1.4 分析方法

生物油的高位熱值采用ZDHW-5G型氧彈式量熱儀測量(參照GB/T 213—2003)。酸度采用數顯示pH計測定(參照GB/T 11165—2005)。含水率采用卡爾費休法測定(參照GB/T 11133—1989)。運動黏度采用毛細管黏度計測量(參照GB/T 30514—2014) 。生物油中的各元素的質量分數采用Euro EA3000型元素分析儀測定(參照GB/T 19143—2003),生物油加氫效果以脫氧率作為評價指標,R的計算公式如下[10]:

R=(wi-wo)/wi×100%

式中:R—加氫后生物油的脫氧率,%;wi—二氯甲烷(CH2Cl2)萃取后的生物油有機相中氧元素的質量分數,%;wo—生物油加氫精制后有機相氧元素的質量分數,%。

采用氣質聯用儀對生物油加氫精制后的組分進行分析。色譜柱采用HP-5毛細管柱,GC色譜柱條件為載氣He流量1 mL/min,進樣口溫度250 ℃,溶劑延遲時間3 min。質譜條件為離子源溫度、傳輸線溫度分別設置為230和250 ℃,電離方式為EI,電子轟擊能量70 eV,掃描范圍m/z為30~500,掃描時間1 s。升溫程序設定初始溫度40 ℃,停留時間2 min,然后以20 ℃/min的升溫速率升至100 ℃,再以 5 ℃/min 的升溫速率升至170 ℃,最后以10 ℃/min的升溫速率升至230 ℃并保持3 min。

2 結果及討論

2.1 不同條件對生物油加氫效果的影響

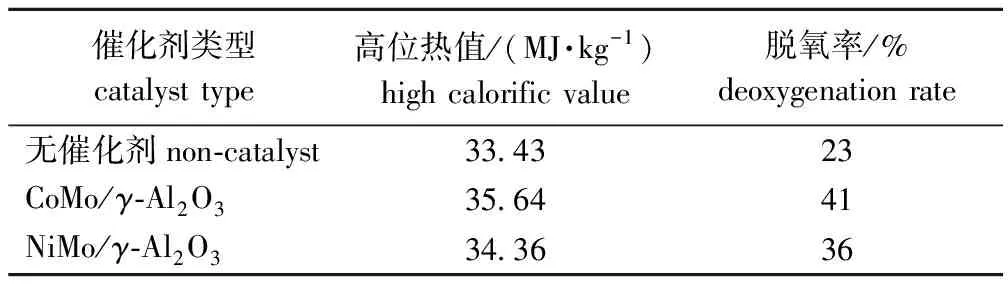

2.1.1催化劑類型 在工作電壓20 kV,氣體流量60 mL/min,反應時間120 min條件下,分別采用NiMo/γ-Al2O3與CoMo/γ-Al2O3作催化劑,催化生物油加氫精制。表2為催化劑類型對多相放電催化加氫精制生物油加氫效果的影響。

表2 催化劑類型對生物油加氫高位熱值及脫氧率的影響

由表2可知,催化劑為CoMo/γ-Al2O3時精制生物油高位熱值和脫氧率分別達 35.64 MJ/kg 和41%,均優于NiMo/γ-Al2O3作催化劑或無催化劑的精制生物油。此外,有催化劑的加氫反應,其精制生物油的脫氧率及熱值較無催化劑的都有明顯的提高。這是因為催化劑載體[11]表面上的酸性位點能夠吸附含氧官能團,然后在NiMo/CoMo及活性氫共同作用下,生物油能發生進一步的加氫脫氧反應,故多相放電條件下的加氫反應效果要優于無催化劑的,故選擇CoMo/γ-Al2O3作催化劑。

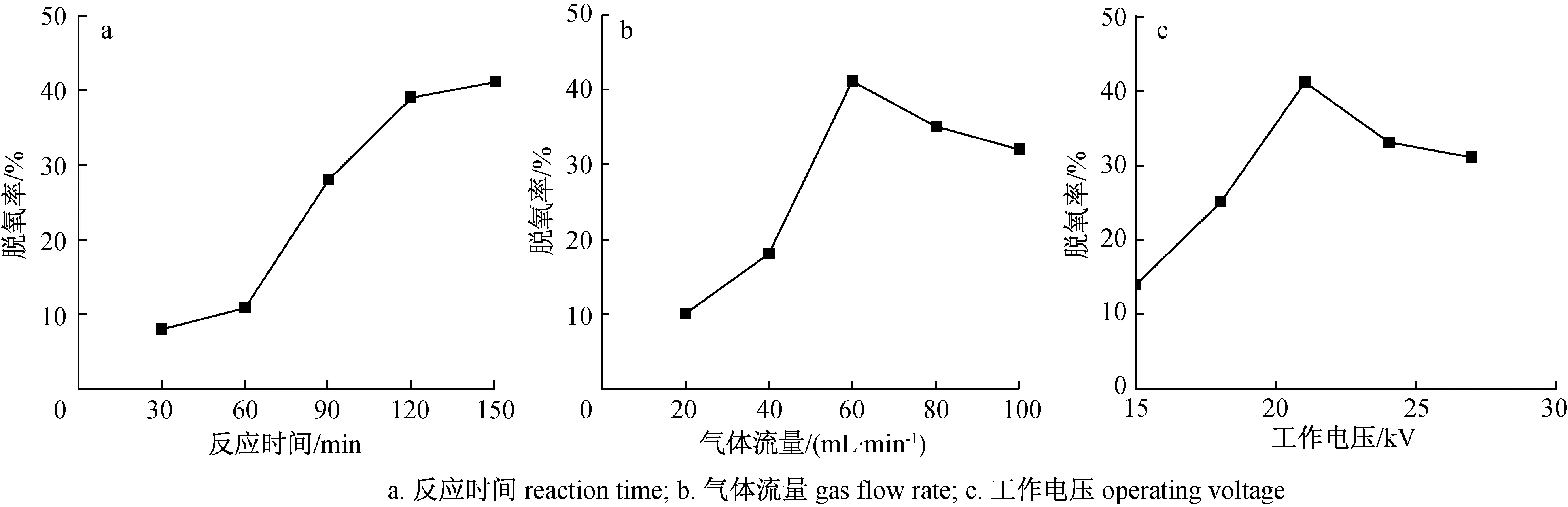

2.1.2反應時間 以CoMo/γ-Al2O3為加氫催化劑,其他條件同2.1.1節,考察反應時間對生物油加氫精制效果的影響,結果如圖3(a)所示。由圖3(a)可見當反應時間逐漸增加時,生物油脫氧率逐漸增加,這表明被電離的活性氫在加氫催化劑的協助下不斷與生物油發生化學反應,從而使得生物油中含氧官能團脫氧;脫氧率在120 min之后趨于穩定,表明在上述反應條件下生物油加氫反應已經接近飽和,繼續增加反應時間對生物油脫氧率的增加作用不大。故選擇反應時間為120 min。

圖3 反應條件對生物油加氫脫氧率的影響Fig. 3 Effects of reaction conditions on deoxygenation rate of hydrogenation of bio-oil

2.1.3氣體流量 以CoMo/γ-Al2O3為催化劑,其他條件同2.1.1節,考察氣體流量對生物油加氫精制效果的影響,結果如圖3(b)所示。當氣體流量從20 mL/min提高至60 mL/min時,脫氧率呈上升趨勢,這是因為隨氣體流量的增大在多相放電作用下,電離態的氫含量增加,從而為加氫脫氧反應提供更多的活性氫。而當氣體流量高于60 mL/min后,繼續增加氣體流量時,脫氧率反而降低,其原因可能是大量氫/氦混合氣通過放電區域時,導致在放電反應區域內的氫氣沒有充足的時間被電離成活性氫,而激發態的活性粒子容易在較快的氣體更新過程中猝滅,同時亦沒有充足時間與催化劑以及生物油發生充分接觸,即被新鮮的氫/氦混合氣所取代,從而導致生物油無法進行充分的加氫反應,所以加氫效果明顯下降,脫氧率降低。因此,氣體流量選取60 mL/min更為適合。多相放電加氫精制生物油脫氧率隨氣體流量的變化規律與氣體-液體兩相無催化劑放電加氫精制生物油相一致[12]。

2.1.4工作電壓 以CoMo/γ-Al2O3為催化劑,其他條件同2.1.1節,考察工作電壓對生物油加氫精制效果的影響,結果如圖3(c)所示。由圖3(c)可見,當工作電壓由15 kV增加至22 kV時,精制生物油的脫氧率快速增加,這是因為當氣體兩端電壓越高,可在單位時間內提高自由電子的能量和速度,導致粒子間碰撞更加頻繁激烈,激發電離的活性氫迅速增多,進而對反應物的活化程度增高,在22 kV時脫氧率達到最高值。這是因為當電壓升高到一定程度時,氫氣的電離度已經增加到一定的程度,繼續增加工作電壓對該裝置下的多相放電加氫反應的貢獻不大。由于電壓持續增加,會使溫度過高,還會引起生物油發生結焦現象,不僅導致脫氧率下降,且與試驗所提出的在低溫下實現生物油加氫反應相背離,故該裝置下選擇工作電壓為22 kV更適宜。

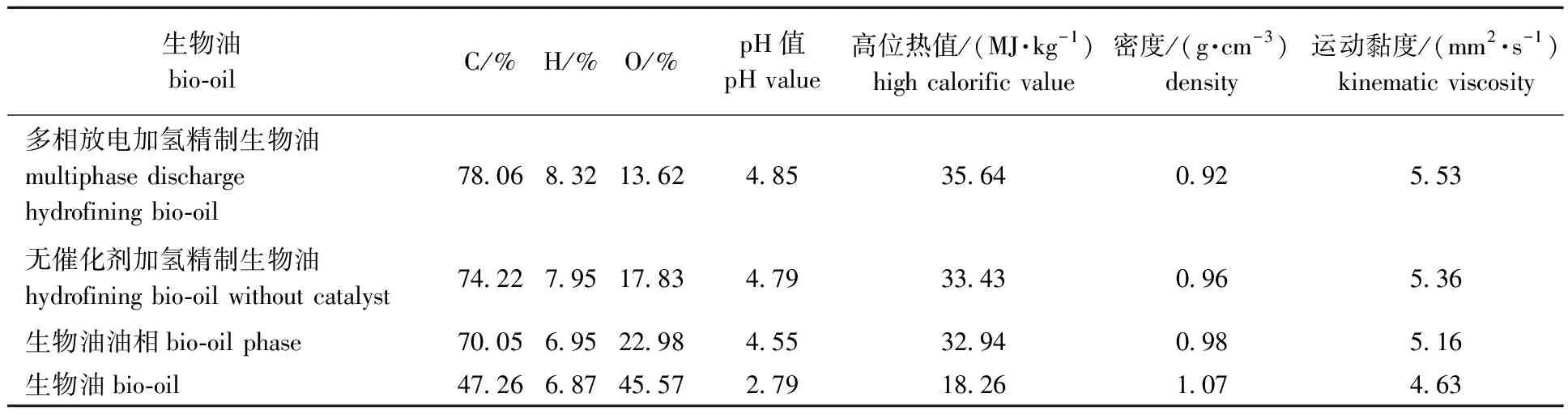

2.2 精制生物油的理化特性

對多相放電加氫精制獲取的生物油進行理化特性分析,結果見表3。由表3可知,與原生物油相比精制生物油含氧量大幅度降低,高位熱值、pH值也得到較大的提高,生物油品質得到大幅改善,表明了多相放電反應技術用于加氫精制生物油的可行性。

表3 不同生物油的理化特性

2.3 多相放電反應體系中生物油加氫反應機理

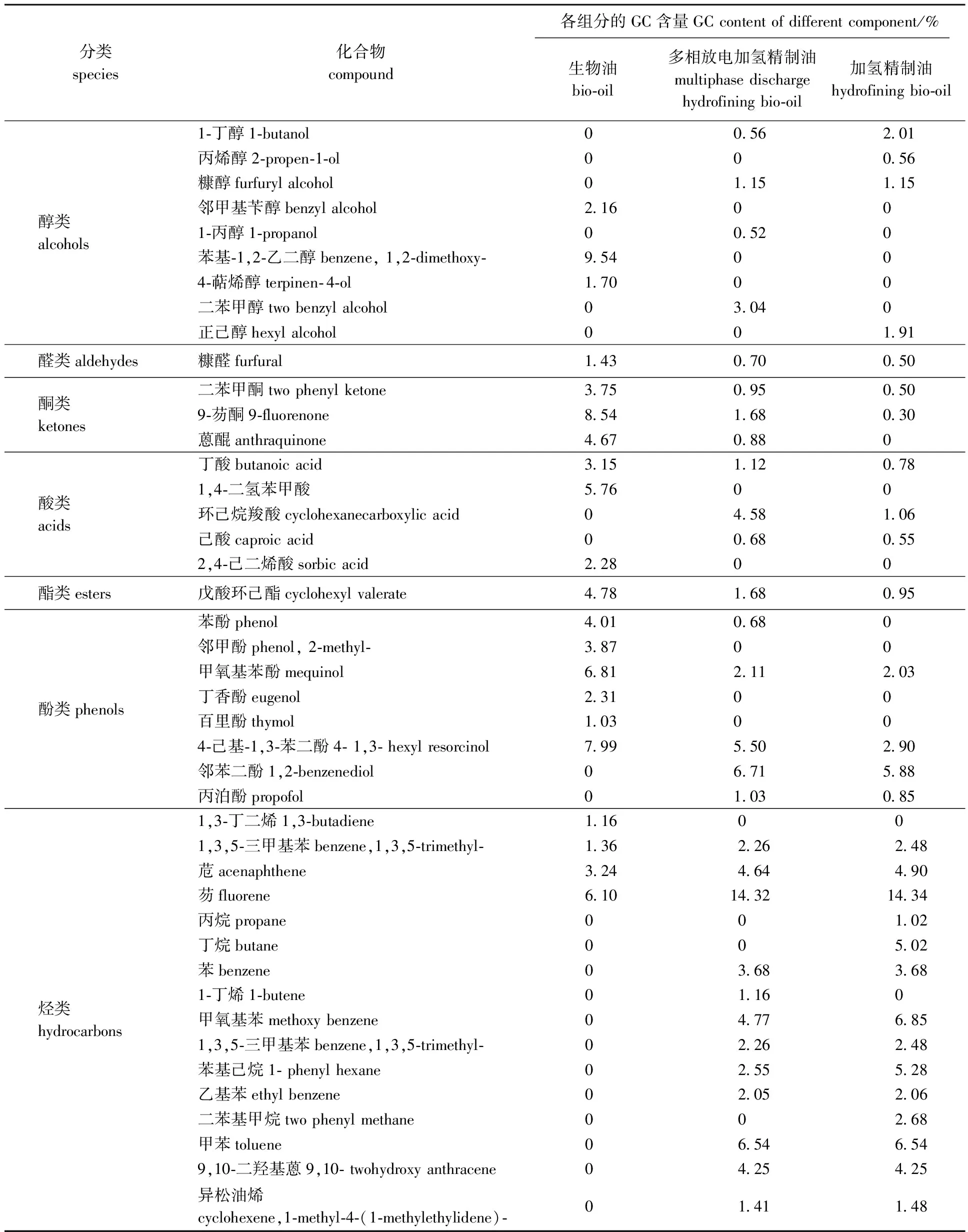

通過使用GC/MS對多相放電催化加氫精制生物油、無催化劑下加氫精制生物油、生物油進行組分對比,結果見表4。由表4可知與生物油相比,多相放電加氫精制油和無催化劑加氫精制油中醇類、酚類、醛類、酮類、酸類、酯類物質相對含量均有不同程度的減小,而碳氫類物質明顯增加,且多相放電精制油較無催化劑下加氫精制油碳氫類物質含量提升幅度較大。

在放電作用下,氫分子與高能電子發生非碰撞,從而被電離,生成氫自由基、氫正離子等一些反應所需的高活性粒子。其電離過程見式(Ⅰ~Ⅲ)[12]:

H2+e*→H++e

(Ⅰ)

H2+e*→H*+H++2e

(Ⅱ)

H2+e*→H2+e+hv

(Ⅲ)

當活性物種與催化劑在放電條件下共同作用于生物油發生反應時,主要的化學反應為:1)不飽和鍵的加成;2)加氫脫氧反應(脫氧生成H2O)、加氫脫羧基反應(脫氧生成CO2)、加氫脫羰基反應(脫氧生成CO);3)臨氫異構化反應。因此提高了生物油的pH值和熱值,降低了生物油酸性及腐蝕性等。

表4 不同生物油的主要組分

3 結 論

3.1采用多相放電反應技術對生物油進行催化加氫精制,研究了催化劑類型、工作電壓、氣體流量和反應時間對加氫精制生物油脫氧率的影響。研究結果顯示,多相放電催化加氫精制生物油的最佳工藝條件為以CoMo/γ-Al2O3為催化劑、反應時間120 min、氣體流量60 mL/min、工作電壓為22 kV。此條件下精制生物油的脫氧率為41%。

3.2與生物原油相比,多相放電催化加氫制精生物油中醇類、酚類、酮類物質的含量相對較低,而碳氫類物質的含量相對較多,精制生物油品質得到了顯著的提高。本裝置下進行的多相放電催化精制生物油試驗,雖顯著提高了生物油中碳氫化合物的含量并證實了多相放電反應技術加氫精制生物油的可行性,但固體催化劑、生物油及H2三相接觸界面面積較小,效率低,故筆者將在后續研究中有效解決該不足點,增大固體催化劑、生物油及H2三相接觸界面面積,進而達到精制生物油的效果。