微山金源煤礦重介選煤工藝選擇分析

侯毓昆

(山西陽泉煤業集團有限責任公司,山西 陽泉 045000)

0 引言

微山金源煤礦所開采的原煤質地優良,非常適用于煉焦。但鑒于開采過程中原煤中混入的矸石較多,需要對開采原煤進行洗選,將矸石去除,從而使洗精煤符合煉焦用煤的要求,提升企業的經濟效益。目前選煤的方法主要有跳汰選煤和重介質選煤2大類,本文主要對選煤工藝進行分析。

1 常見的選煤工藝

1.1 跳汰選煤

跳汰選煤法應用的是物理學中的密度原理。將原煤投入到篩面上,連續進行規律性運動,在沖水、水平流動的聯合作用下,密度不同的物質實現了漸漸分層,矸石等大密度雜質往往居于下部,上部則為精煤,以此實現選煤。目前來看,跳汰選煤法按介質不同可分為干法和濕法2種,入料的密度、粒度、水流作用等對跳汰選煤工藝會產生影響,因此跳汰選煤法的工作效率、處理效果往往存在較大的變化。此外,還有風力跳汰選煤法,一般應用在缺水地帶或者寒冷地帶。跳汰選煤法主要用于塊煤的洗選。

1.2 重介選煤

重介質選煤也稱重介選煤,其應用的基本原理是阿基米德原理。實際操作中,選取密度較大的液體作為介質,該液體密度大于精煤,小于矸石,將原煤投入液體中后,矸石會沉入水底,精煤則漂浮在水上,分別進行收集處理即可。重介選煤的關鍵是介質,在該工藝的發展歷程中,常用的介質是Fe3O4,密度4.5 kg/cm3。

2 金源煤礦重介選煤工藝

2.1 基本流程

微山金源煤礦原煤質地較為優良,但由于矸石較多,需要進行篩選,由于跳汰選煤法控制上存在一定難度,而且對精煤的回收率較低,重介選煤法在微山金源煤礦較為適用。近年來,選煤工藝簡化、耐磨材料出現,高效磁選機和自動控制技術的應用都為重介選煤法的進一步優化提供了支持,目前微山金源煤礦應用重介淺槽選煤法可將分選下限降低至0.25 mm的水平,即直徑為0.25的精煤可以得到分選。效率方面,應用重介選煤法的情況下,微山金源煤礦的分選效率達到97%的平均水平,精煤損失率顯著減少。

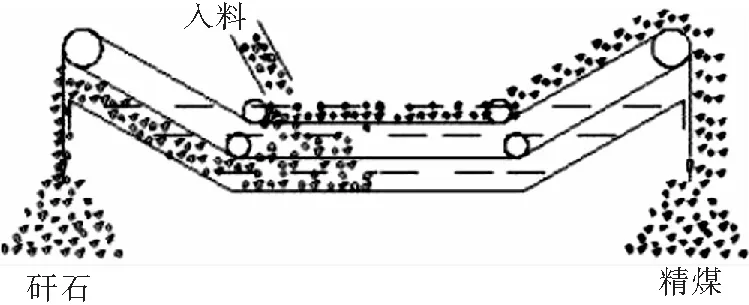

微山金源煤礦應用重介淺槽選煤法的基本流程是,對開采原煤的質量進行分析調查,了解精煤平均密度和矸石平均密度,建立機械化的生產流水線,在了解精煤和矸石密度的情況下,選取合適密度的Fe3O4重介質液體較為關鍵。整個生產線的構成包括入料口、出煤口、矸石口、重液篩選槽、智能控制中心、機械推動設備6個主要部分。實際工作時,先將重介質液體注入重液篩選槽,要求注液面高度在400 mm以上,之后將未經篩選的原煤從入料口投入重液篩選槽,先由其制動反應,5 min后,通過機械推動設備對反應槽中的矸石和精煤進行勻速緩慢攪動,將被擠壓的精煤和混雜在精煤中的矸石分離出來,攪動需持續進行5~10 min,直到矸石層不再有精煤浮出、精煤層不再有矸石掉落,則分離完成。之后由機械推動設備對精煤進行收集,從精煤口推出,矸石層也以相同方式進行處理。智能控制中心負責檢測重液質量,在分離完成、處理完成后下達指令,并將相關信息以數字化的形式顯示出來,供人員進行后續操作。一輪篩選結束后,智能設備對重液質量進行監測,判斷其是否可以繼續應用,如果重液中雜質較少,則繼續應用;反之則由人工進行精處理,將雜質去除再進行循環操作[1]。重介質分選的基本原理如圖1所示。

圖1 重介淺槽分選基本原理圖

2.2 非脫泥處理

對于中介選煤是否應進行脫泥,業界曾廣泛地討論過,目前國際上0.5 mm粒級分選工業和技術均達不到理想效果,部分廠礦因此采用1.4 mm、0.75 mm篩縫進行脫泥處理,這降低了工作的效率。目前微山金源煤礦應用重介選煤法時,不進行脫泥。為滿足重介旋流器工作要求,要求重懸浮液固體體積濃度至少達到15%的水平,且不高于35%,不同密度懸浮液中,煤泥的含量標準也不盡相同,相關標準水平見表1。

表1 懸浮液中煤泥含量允許值

微山金源煤礦應用重介選煤法時,針對煤質特性已經能夠實現低密度懸浮液高密度排矸,所用懸浮液的密度往往在1.4~1.5 kg/L之間,排矸工作可以在此密度下進行,脫泥工作實際上已經沒有必要。而且脫泥工藝耗工耗時,會大大增加成本。

3 重介質旋流器

微山金源煤礦應用重介選煤法時,所用重介質旋流器規格較大、效率高、流程自動化,其分選密度可調節性性能也較為優良,部分學者認為微山金源煤礦所用無壓給料三產品重介質旋流器在進行分選密度可調節工作時不如兩產品重介質旋流器。

三產品重介質旋流器分選密度可調節工作與兩產品重介質旋流器分選密度可調節工作存在理論上的區別,但這種區別在實際工作中并不明顯。有觀點認為:兩段兩產品重介質旋流器排矸段的分選密度不受精煤段的影響,可任意調節。但忽略了一個十分重要的問題:磁選機精礦懸浮液的密度只有2.0~2.1 kg/L,高密度懸浮液的制備、特別是維持非常困難,密度一般低于1.6 kg/L,很難達到1.75 kg/L。如淮南礦業集團各選煤廠多為1.5~1.6 kg/L;神華集團保德選煤廠為1.45 kg/L,石圪臺選煤廠為1.43~1.6 kg/L。因此,當分選密度>1.6 kg/L,特別是>1.7 kg/L時,兩產品重介質旋流器幾乎無法做到,更談不上“可調節性”,欲想杜絕矸石帶煤,必須采用三產品重介質旋流器。相關人員進行了試驗,利用三產品重介質旋流器一段旋流器對懸浮液的濃縮作用,大幅度提高進入第二段旋流器的介質密度,以1.4 kg/L左右低密度懸浮液系統完成2.1 kg/L以上的高密度排矸任務,效率較兩產品重介質旋流器幾乎相當[2]。

關于對中煤和矸石量含量的適應性。有觀點認為,兩產品旋流器處理量不受中煤和矸石量的制約,實踐證明此觀點是不正確的。三產品旋流器類似于帶拖掛車廂的卡車,把拖掛車廂摘掉單獨裝載并不能增加容量。只要三產品重介質旋流器第二段結構參數的設計適用于所選煤質,處理量與兩產品重介質旋流器無異,這早已被通化礦業集團砟子礦等眾多選煤廠的生產實踐證明。為了保證高密度的工作懸浮液非磁性物含量不超限,排矸用兩產品重介質旋流器選前必須脫泥,劣勢更為明顯。另外,目前微山金源煤礦煤質好,一旦煤質發生變化時兩產品旋流器無法適應煤質差的情況。

4 結語

選煤的2個主要方法是跳汰選煤法和重介選煤法,重介選煤法更能滿足微山金源煤礦選煤的需要,可以顯著提升工作效率;針對煤質特性可采用非脫泥處理。此外,微山金源煤礦使用的三產品重介質旋流器較兩產品重介質旋流器也更為適用。