煤自燃預測預報技術的應用實踐

李國為

(1.陜西煤業化工集團神南礦業公司,陜西 神木 719300;2.煤炭綠色安全高效開采國家地方聯合工程研究中心神南分中心,陜西 神木 719300)

0 引言

煤自燃預測預報技術是以實驗室煤自燃基礎參數測定為基礎的現場應用技術。根據煤自燃過程中所表現出來的各種現象,可以對現場煤自然發火危險區域及煤自燃發展階段進行預測預報,從而為制定相應的煤自燃火災防治技術方案提供依據。其中自然發火危險區域判定主要指采空區自燃“三帶”測定[1-2]。煤自然發火發展階段預測預報系統分為地面色譜束管監測系統和井下傳感器型束管監測系統2種類型。煤自燃早期的準確預測預報,可以及早采取防滅火措施,將自然火災消滅在萌芽狀態,以免造成嚴重后果。

1 礦井概況

1.1 井田概況

張家峁井田位于陜西省榆林市神木市北部,井田距神木市約36 km,井田面積51.98 km2,開采深度由1 170 m至910 m標高。礦井設計生產能力6.0 Mt/a,設計服務年限為71.57 a,核定生產能力為10.0 Mt/a。井田含煤地層為侏羅系中統延安組(J2y),含可采和局部可采煤層共有7層,分別為2-2、3-1、4-2、4-3、4-4、5-2、5-3號煤層。礦井采用平硐開拓,3條大巷均布置在5-2煤層中。目前,礦井布置二個生產水平,采用走向長壁后退式采煤法、綜合機械化一次采全高采煤工藝,全部垮落法管理頂板,掘進方法為綜合機械化掘進工藝。

1.2 現有防滅火設施

目前礦井的防滅火設施主要有:束管監測系統、井下移動式制氮系統(600 m3/h)、阻化液噴灑系統、羅克休材料封堵密閉材料。2套井下移動式注漿(膠)系統,注漿能力分別為5 m3/h和10 m3/h。

1.3 煤層自燃傾向性

2013年8月,中煤科工集團重慶研究院有限公司依據《煤自燃傾向性色譜吸氧鑒定法》(GB/T20104-2006)和《煤的真相對密度測定方法》(GB/T217-2008)分別對2-2、3-1、4-2和5-2煤層煤樣自燃傾向性進行了鑒定,各煤層最短自然發火期分別為33 d、32 d、65 d和35 d,本次以5-2煤層作為研究對象,分析采煤工作面最小日推進度及自然發火指標氣體和臨界值。

2 自然發火預測預報實施方案

2.1 工作面束管監測系統

束管布設路徑:礦井采用8芯束管,束管路徑從束管監測系統的硐室(測試室)經工作面回風巷到達工作面采空區,布設路徑為:井下氣體采樣分析柜(硐室)→5-2煤大巷→15201工作面回風巷→工作面上隅角→工作面采空區。真空泵、氣體采樣分析柜和控制箱全部布置在井下硐室內。

束管采樣頭布設:在15201工作面前方回風巷中沿巷道底板靠近保護煤柱煤壁處布設一趟8芯束管,沿回風巷向外每隔50~80 m設置一個采樣頭。以上采樣頭一旦進入采空區即開始取氣分析,直至采樣頭取樣分析結果表明該位置已經進入窒熄帶,或因為管路被砸斷等原因導致分析數據無意義為止,束管采樣頭布設位置如圖1所示。另外,該礦井回采工作面都按兩進一回設計工作面通風方式,所以可以在膠帶運輸巷和輔助運輸巷之間的密閉墻內,通過密閉墻的觀測孔采集采空區內氣體化驗分析,得到采空區煤層自燃變化情況,增加分析的準確性、代表性。

圖1 束管采樣頭布設圖

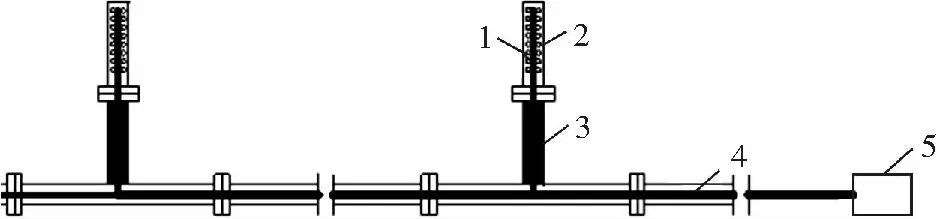

采樣頭連接:束管采樣頭與套管必須密封連接,防止抽取到套管內氣體(密封段可采用聚氨酯材料密封),附近應用大塊矸石或木跺防護,以防止浮煤、水、泥漿堵管,采樣頭連接如圖2所示。

圖2 采樣頭連接示意圖

2.2 CO傳感器設置及人工檢測

CO傳感器設置:①CO傳感器應垂直懸掛在巷道上方風流穩定的位置,距頂板(頂梁)不得大于300 mm,距巷壁不得小于200 mm,應安裝在維護方便、不影響行人和行車的地點;②工作面回風巷必須設置CO傳感器,CO報警濃度為0.002 4%;③帶式輸送機滾筒下風側10~15 m處應設置CO傳感器,CO報警濃度為0.002 4%;④自燃觀測點、封閉火區防火墻柵欄外也宜設置CO傳感器,CO報警濃度為0.002 4%;⑤采區回風巷、一翼回風巷、總回風巷應設置CO傳感器,CO報警濃度為0.002 4%。

人工檢測:每天3班,每班使用便攜儀測定工作面、上隅角、進回風巷中的O2、CH4、CO濃度和溫度,發現問題及時報告,以便及時采取相應措施進行處理。檢測到CO異常情況時,使用束管監測系統加強監測,并人工取樣到地面實驗室進行色譜分析。

3 15201工作面自燃“三帶”的劃分

3.1 工作面自燃“三帶”劃分方案確定

采空區遺煤自燃必須要有足夠的浮煤厚度,使浮煤氧化產生的熱量得以積聚;要有足夠的氧氣濃度能使浮煤產生足夠的氧化熱以提供煤體升溫所需熱能;漏風強度不能過大,以免產生的熱量讓風流帶走。

根據張家峁煤礦5-2煤層屬于容易自燃中厚煤層的特點,參考國內外的一些劃分依據,結合15201工作面推進速度快,綜合分析采空區一氧化碳、甲烷、二氧化碳氣體、溫度、距離地表深度、通風、漏風情況等,確定采用氧氣來作為劃分采空區煤炭氧化自燃“三帶”的指標氣體。

氧氣濃度具體劃分標準為:散熱帶的氧氣濃度大于18%;氧化升溫帶的氧氣濃度10%~18%;窒熄帶的氧氣濃度小于10%。

3.2 采空區浮煤分布

15201工作面采用一次采全高,單一走向長壁綜合機械化采煤法,全部跨落法處理頂板,推進方式為后退式,采空區所丟浮煤量較少,除了回風巷、膠帶運輸巷所處位置丟煤較多外,其他空間丟煤少。按煤層平均厚度為5.5 m,采高為5.3 m,煤層垮落后的空隙為0.3,則得到工作面采空區最厚的浮煤厚度為1.56 m,最薄的浮煤厚度為0.26 m。采空區浮煤大致區域分布如圖3所示。

圖3 采空區浮煤厚度區域分布示意圖

3.3 數據分析

15201工作面進行自燃“三帶”所觀測得到的數據見表1。依據散熱帶的氧氣濃度大于18%、氧化升溫帶的氧氣濃度為10%~18%、窒熄帶的氧氣濃度小于10%,而浮煤厚度h≤0.3m處的采空區都劃為散熱帶或窒熄帶[3],依據此標準,即得到15201工作面采空區浮煤自燃“三帶”,見表2和如圖4所示。

3.4 劃分結果

根據采空區浮煤劃分標準,和上限漏風強度學說,從而確定了該面的采空區自燃“三帶”。15201工作面采空區的氧化升溫帶僅分布在進、回風巷兩道,每處的寬度約在7 m左右;而其他區域,由于浮煤厚度普遍只有0.26 m或氧氣濃度過低(小于10%),因此,其他區域為散熱帶或窒熄帶。具體情況如圖4所示。

表1 采空區所測得的數據表

表2 采空區自燃“三帶”范圍表

圖4 采空區浮煤自燃“三帶”劃分結果圖

3.5 15201工作面極限推進速度確定

綜采工作面采空區散熱帶到采空區窒熄帶的最大距離(即氧化升溫帶最大寬度)Lmax=180 m。依據實驗室檢測結果,5-2煤的最短自然發火期35 d,可知采空區可能發生自燃的工作面極限推進速度為

因此,當采煤工作面的推進速度大于5.14 m/d時,采空區無自然發火危險;當工作面連續超過35 d推進速度均小于5.14 m/d,采空區將有自然發火危險。

而工作面實際日平均推進速度為7~8 m/d,大于5.14 m/d,因此在正常回采條件下,不會引起15201工作面采空區浮煤自燃。

3.6 15201工作面采空區自燃“三帶”劃分評價

工作面漏風:散熱帶內浮厚度大于0.3 m和氧氣濃度大于18%的長度在160~170 m,在這一寬度范圍內,按實際工作面的推進度為7~8 m/d計算,停留時間較長,工作面推進20~24 d后,采空區浮煤才進入氧化升溫帶;這也說明了該工作面漏風特別嚴重,給防滅火工作帶來難題。

浮煤容易自燃:氧化升溫帶寬度為170~180 m,在這一寬度范圍內,氧氣濃度為10%~18%,浮煤厚度大于0.3 m,屬于浮煤容易自燃區域。因為該區域既有充足的供氧條件,又有適宜的漏風強度和浮煤厚度,從而具備良好的蓄熱環境,使該區域的浮煤容易自燃。而按實際工作面的推進度為7~8 m/d計算,該區域停留時間較長,停留時間為23~26 d。

浮煤散失自燃:當工作面推進超過350 m后,各測點氧氣濃度均下降到10 %以下,采空區浮煤才進入氧化窒熄帶,在氧化升溫帶已氧化發熱的浮煤進入窒熄帶后,由于氧氣濃度的降低,氧化速度銳減,產生的熱量低于浮煤向環境散發的熱量,最終使浮煤不能集聚熱量,散失自燃可能,直到窒熄。

地表風流影響:老頂為互層狀的粉砂巖與細粒砂巖,深灰色厚層狀,緩坡狀及小型交錯層理,底部含有植物葉片化石,含白云母碎片,厚26.5~75 m。頂板巖石抗壓強度平均為23.1 MPa,屬不穩定型~較穩定型。因此,采空區頂板垮落時,冒落的頂板壓實程度較差,給工作面漏風提供了通道。同時,工作面所回采煤層到地表距離僅在60~220 m之間,工作面回采后,裂隙直通地表,受礦井負壓通風影響,使地表風流能通過裂隙直接向工作面漏風,增加了采空區的漏風量,從而加寬了采空區的浮煤自燃的散熱帶和氧化升溫帶的寬度。

3.7 5-2煤層自然發火指標性氣體和臨界值

根據實驗室所測得的各煤層最短自然發火期、篩選的煤自燃指標氣體[4-6](CO、C2H4)和工作面現場所測得的采空區自燃“三帶”等防滅火基礎參數,結合現場束管監測系統設置和檢測、CO傳感器設置和檢測、人工檢測和工作面煤層自燃預測預報管理,建立了煤自然發火分級預警體系,完善了礦井煤層自燃預測預報體系。

在30~130 ℃之間,可以選擇CO作為該溫度段內的標志氣體;在120~200 ℃之間,可以選擇烯烴作為該溫度段內的標志氣體指標。

4 結論

(1)自然發火預測預報對防治礦井內火災至關重要,利用自然發火指標性氣體來預測預報要注意其實用性、及時性和可靠性,特別是指標氣體的選擇和臨界值的確定,必須根據礦井的實際情況,通過對各種煤樣做大量的分析實驗,來選擇適合的指標氣體,確定其臨界值。

(2)在30~130 ℃之間,可以選擇CO作為該溫度段內的標志氣體。當通風量變化不大的情況下,CO濃度上升到日常量1倍時,說明自燃煤炭的溫度已經達到90 ℃左右。特別注意的是只要發現井下CO持續存在且濃度是不斷增加的,就是煤炭自燃的征兆。

(3)在120~200 ℃之間,可以選擇烯烴作為該溫度段內的標志氣體指標。由于C2H4的靈敏度較高,準確性較好,一般來說只要檢測到C2H4,便可以判定自然發火進入了加速氧化階段。