新型電動汽車熱泵系統(tǒng)除濕再熱性能實驗研究

(上海理工大學能源與動力工程學院 上海 200093)

隨著能源危機及環(huán)保問題的日益嚴峻,逐步取代傳統(tǒng)燃油汽車的呼聲漸高。電動汽車逐漸替代傳統(tǒng)發(fā)動機汽車,受到各國政府和廠商的青睞。同時汽車空氣調(diào)節(jié)系統(tǒng)面臨新的挑戰(zhàn)[1]。空氣調(diào)節(jié)系統(tǒng)的主要功能是保證乘客的舒適性及車前窗視線清晰以確保駕駛安全性。電動汽車通過消耗電池的電能驅動,沒有傳統(tǒng)汽車的發(fā)動機,不能利用發(fā)動機余熱進行供暖。冬天當擋風玻璃溫度低于空氣露點溫度時,車窗玻璃結霧會影響駕駛員視線,需要進行除濕。此時車內(nèi)空氣經(jīng)過蒸發(fā)器除濕后,經(jīng)PTC電加熱器進行再熱。空氣經(jīng)過蒸發(fā)器后溫度降低,導致PTC電加熱器的耗電量顯著增加。同時PTC電加熱器自身耗電量較高,對電動汽車的續(xù)航能力造成很大影響。研究表明,PTC電加熱器的開啟將減少電動汽車24%~50%的行駛里程[2-4]。因此,電動汽車需要更加高效的除濕再熱系統(tǒng)。

熱泵系統(tǒng)效率高(COP>1),可替代PTC電加熱系統(tǒng),國內(nèi)外很多學者研究了電動汽車熱泵系統(tǒng)。李麗等[5]針對純電動汽車設計了一套蒸氣壓縮式冷暖雙模式熱泵空調(diào)系統(tǒng),并搭建實驗臺分析了不同環(huán)境溫度下系統(tǒng)的制熱模式,結果表明該系統(tǒng)可在短時間內(nèi)達到車室內(nèi)溫度需求。熱泵空調(diào)的性能受外界環(huán)境影響較大,環(huán)境溫度越低,系統(tǒng)壓力越低,壓縮機排氣溫度越低,單位時間內(nèi)制熱量越少。彭慶豐等[6]設計并研制了一種采用二級壓縮噴射熱泵的電動汽車熱泵空調(diào)系統(tǒng),并與PTC采暖方式進行了實車對比實驗。結果表明,與PTC采暖系統(tǒng)相比,新型熱泵空調(diào)系統(tǒng)節(jié)能15%,整車續(xù)航里程延長15 km。王穎等[7]研究了三換熱器與四通閥的電動汽車熱泵系統(tǒng)。從結構上看,三換熱器系統(tǒng)在除霜、除濕方面更具優(yōu)勢;從性能上看,兩個系統(tǒng)在不同工況下的制冷/制熱能力相近,但四通閥系統(tǒng)的COP比三換熱器系統(tǒng)高7%~15%。制冷工況時,三換熱器系統(tǒng)的流量大于四通閥系統(tǒng),因此功耗更大。制熱工況時,三換熱器系統(tǒng)的連接管路更長、阻力更大,造成壓縮機壓比更大,功耗增加,需要優(yōu)化部件管路。K. Y. Kim等[8]設計了一種電動汽車使用的PTC電加熱器與熱泵系統(tǒng)相組合的系統(tǒng),研究了該系統(tǒng)的穩(wěn)態(tài)性能與動態(tài)性能。結果表明:該系統(tǒng)在壓縮機轉速為2 500 r/min時制熱量達到最大,當環(huán)境溫度為20 ℃時,與PTC電加熱器相比,該系統(tǒng)的制熱量和COP分別提高59%和100%。D. Y. Lee等[9]研究了電動汽車熱泵系統(tǒng),通過改變制冷模式下的制冷劑充注量與調(diào)節(jié)制熱模式下的EXV開度來達到該系統(tǒng)的最佳性能,結果表明,當環(huán)境溫度為-10 ℃時,系統(tǒng)可提供3.10 kW的制熱量,COP為3.26。Wang Zhixing等[10]研究了制冷劑分別為R134a與R407C的電動汽車熱泵系統(tǒng)的性能差異。當環(huán)境溫度為-10 ℃時,可滿足電動汽車的供暖要求,相比于R134a系統(tǒng),R407C熱泵系統(tǒng)的制熱量與壓縮機功耗高,效率比低。

上述研究集中在如何提高電動汽車熱泵系統(tǒng)的制熱效果,較少涉及如何提高系統(tǒng)的除濕再熱性能。本文設計了具備兩種除濕再熱模式的新型電動汽車熱泵系統(tǒng),在不同工況下對兩種除濕再熱模式的除濕再熱效果進行了實驗對比研究,并提出一種根據(jù)實際工況應變,既能滿足乘員艙除濕供暖要求,又相對節(jié)能的運行策略。

1 實驗裝置和方法

1.1 實驗裝置

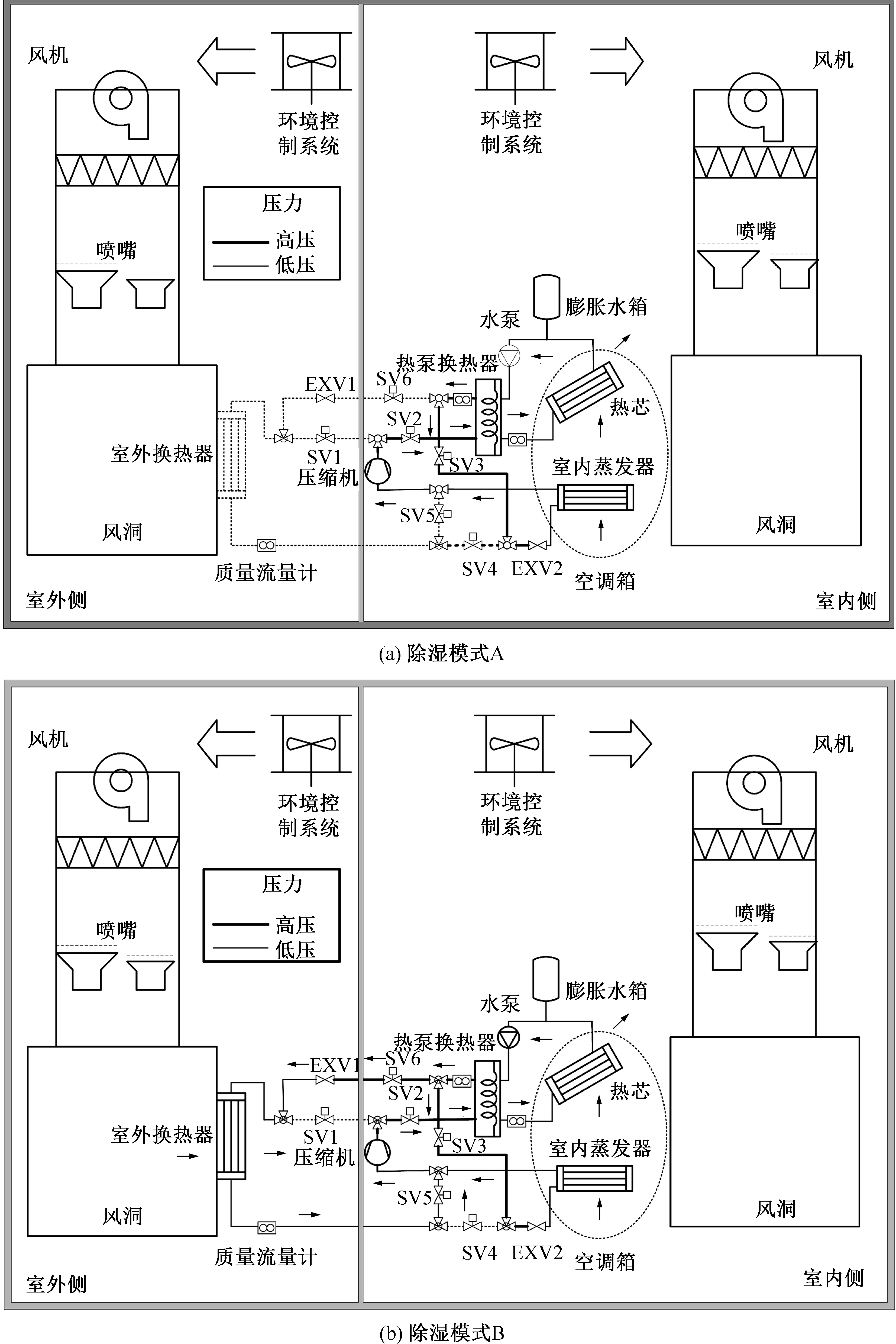

圖1為實驗裝置及測試系統(tǒng),制冷劑采用R134a。實驗在汽車空調(diào)焓差實驗室進行,實驗室包含室內(nèi)側和室外側兩個環(huán)境室,并通過單獨的制冷系統(tǒng)和加熱加濕系統(tǒng)控制環(huán)境狀態(tài)。熱泵系統(tǒng)由室外換熱器、熱泵換熱器、室內(nèi)蒸發(fā)器、熱芯、電動渦旋壓縮機、電子膨脹閥(EXV)等組成,通過電磁閥(SV)的通斷來切換兩種除濕再熱模式。當運行除濕再熱模式A時,圖1(a)中虛線代表沒有制冷劑的流動,室外換熱器不起作用,SV2、SV3開啟,SV1、SV4、SV5、SV6關閉。此時,壓縮機排出的高溫高壓制冷劑氣體在熱泵換熱器中與冷卻水換熱,加熱后的冷卻水由水泵驅動,在熱芯中與空氣換熱給乘員艙供暖,從熱泵換熱器出來的過冷制冷劑液體經(jīng)SV3被EXV2節(jié)流后進入室內(nèi)蒸發(fā)器蒸發(fā)成過熱氣體返回壓縮機,需處理的空氣經(jīng)過室內(nèi)蒸發(fā)器冷凝去除水分達到除濕目的。當運行除濕再熱模式B時,圖1(b)中SV2、SV3、SV5、SV6同時開啟,SV1、SV4關閉。從熱泵換熱器出來的制冷劑液體分為兩部分,一部分經(jīng)SV6被EXV1節(jié)流后在室外換熱器中蒸發(fā)吸收車外空氣熱量,另一部分經(jīng)SV3被EXV2節(jié)流,在室內(nèi)蒸發(fā)器內(nèi)蒸發(fā),需處理的空氣仍經(jīng)室內(nèi)蒸發(fā)器冷凝去除水分達到除濕目的,蒸發(fā)后的兩部分制冷劑氣體匯合后返回壓縮機完成循環(huán)。兩種除濕再熱循環(huán)均可利用除濕的廢熱進行供暖,有效提高了能源利用率。

EXV電子膨脹閥;SV電磁閥。圖1 實驗裝置及測試系統(tǒng)Fig.1 Experimental device and test system

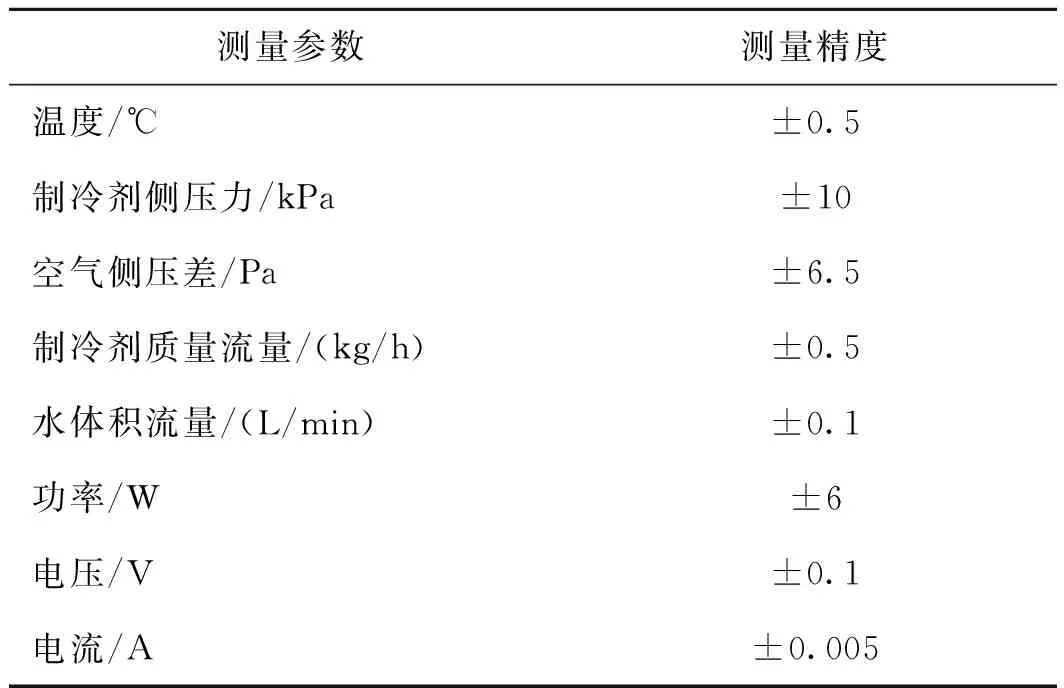

在電動汽車熱泵系統(tǒng)各個測點布置鉑電阻與壓力傳感器來測量制冷劑側的溫度和壓力,采用科式質(zhì)量流量計測量制冷劑質(zhì)量流量,采用體積流量計測量水的體積流量,采用功率計測量消耗的功率,電壓表與電流表測量壓縮機的運行電壓與電流,各測量精度如表1所示,通過計算機軟件進行數(shù)據(jù)采集和處理。

表1 實驗臺主要參數(shù)測量精度Tab.1 Measured parameters and the precision

實驗采用車用電動渦旋式壓縮機,供電電壓為直流380 V,轉速調(diào)節(jié)范圍為1 000~4 000 r/min,使用自帶的24 V低壓直流控制器進行轉速調(diào)節(jié)。室外換熱器為單排兩流程微通道平行流冷凝器,外形尺寸(長×寬×高)為240 mm×20 mm×350 mm;熱泵換熱器為板式換熱器,外形尺寸(長×寬×高)為206 mm×78 mm×101 mm,最大換熱量為8.5 kW;熱芯換熱量不小于4.5 kW,外形尺寸(長×寬×高)為295 mm×27 mm×130 mm。水泵為12 V直流無刷型,最大體積流量為21 L/min,通過自帶的控制器調(diào)節(jié)體積流量;電磁閥均為直流12 V驅動常閉型。

1.2 實驗方法

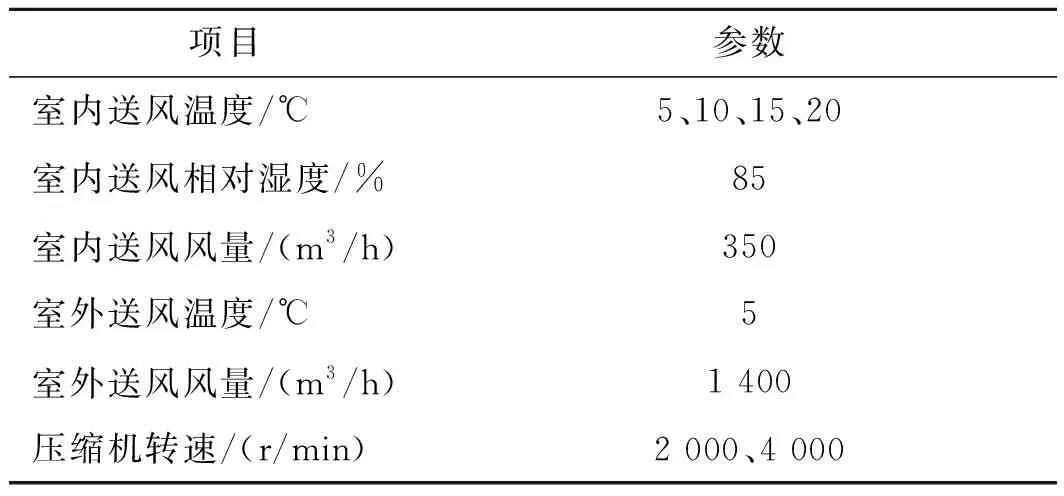

系統(tǒng)的制冷劑充注量通過實驗確定為1.1 kg,判斷依據(jù)為制冷模式與制熱模式下過冷過熱度達到平臺對應的制冷劑充注量范圍的交叉點[11]。測試工況如表2所示,水體積流量固定為6 L/min,調(diào)節(jié)EXV2的開度使室內(nèi)蒸發(fā)器出口制冷劑過熱度保持5~8 ℃,調(diào)節(jié)EXV1的開度使室外換熱器內(nèi)制冷劑的蒸發(fā)溫度低于室內(nèi)蒸發(fā)器內(nèi)制冷劑的蒸發(fā)溫度,這樣能擴大室外換熱器與室外空氣的溫差從而提高換熱量[12]。

表2 實驗工況Tab.2 Test conditions

除濕率(moisture extraction rate,MER)與制熱量(Q)用來衡量該熱泵系統(tǒng)的除濕能力與再熱能力,除濕率與通過室內(nèi)蒸發(fā)器后空氣的含濕量有關(見式(1));制熱量取制冷劑側制熱量與水側制熱量的平均值(見式(4));制冷劑焓值由D. P. Wilsion等[13]提出的計算方法獲得。單位能耗除濕率(specific moisture extraction rate,SMER)與COP用來衡量該熱泵系統(tǒng)的除濕效率與再熱效率,它們都與壓縮機功耗(Wcomp)有關。

MER=Vairρair(HRair,in-HRair,out)

(1)

(2)

(3)

(4)

(5)

(6)

式中:MER為除濕率,kg/h;Vair與Vw分別為空氣與水的體積流量,m3/h;ρair與ρw分別為空氣與水的密度,kg/m3;HRair,in與HRair,out分別為室內(nèi)蒸發(fā)器進風與出風含濕量,kg/(kg干空氣);Qref、Qw、Q分別為制冷劑側制熱量、水側制熱量、制冷劑側制熱量與水側制熱量的平均值,kW;hcond,in與hcond,out分別為熱泵換熱器進、出口制冷劑焓值,kJ/kg;SMER為單位能耗除濕率,kg/(kW·h);Wcomp為壓縮機功耗,kW;mref為制冷劑質(zhì)量流量,kg/h;cp為水的比熱容,kJ/(kg·℃);tin與tout分別為熱芯進、出水溫度,℃。

2 實驗結果及分析

2.1 兩種除濕再熱模式運行特性對比

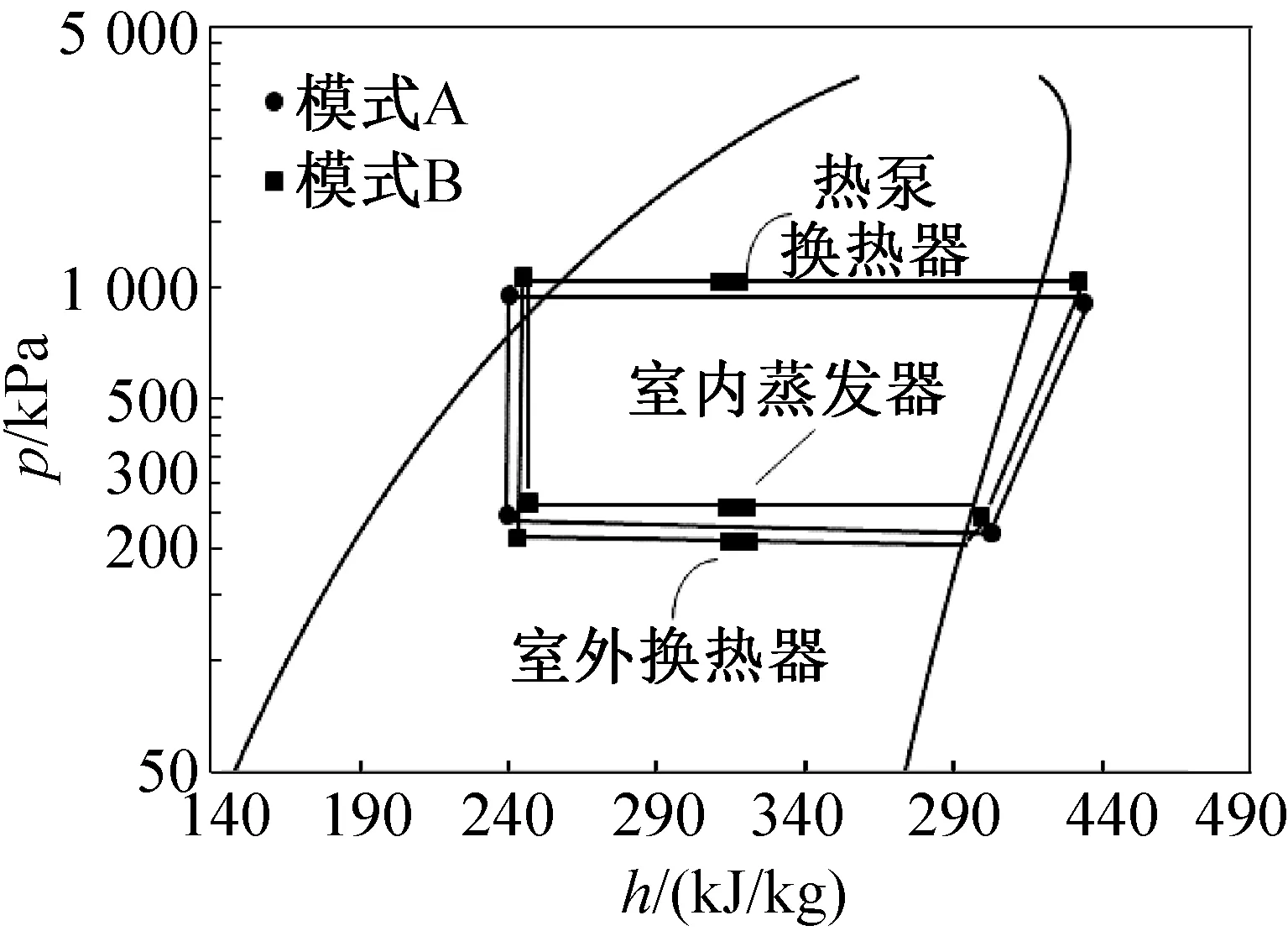

圖2所示為除濕再熱模式A/B在室內(nèi)送風溫度為5 ℃、壓縮機轉速為4 000 r/min時運行的系統(tǒng)循環(huán)p-h圖。

圖2 兩種除濕再熱模式的運行p-h圖Fig.2 The system p-h diagram of two dehumidifying and reheating modes

由圖2可知,模式B的吸氣壓力高于模式A的吸氣壓力,這是由于模式B既從室內(nèi)空氣吸收熱量又從室外空氣吸收熱量,提高了制冷劑蒸發(fā)時的傳熱率[14]。在模式B運行時,由于從熱泵換熱器出來的制冷劑分為兩部分,一部分流入室內(nèi)蒸發(fā)器而另一部分流入室外換熱器,因此該模式運行時有兩個獨立的蒸發(fā)過程。為了獲得更大的傳熱溫差,通過調(diào)節(jié)EXV1,使室外換熱器內(nèi)制冷劑的蒸發(fā)器壓力低于室內(nèi)蒸發(fā)器內(nèi)制冷劑的蒸發(fā)壓力。在室內(nèi)進風溫度為5 ℃、壓縮機轉速為4 000 r/min時,模式A與模式B室內(nèi)蒸發(fā)器內(nèi)制冷劑的蒸發(fā)壓力分別為0.231 MPa與0.265 MPa,對應的蒸發(fā)溫度分別為-6.4 ℃與-2.9 ℃,當蒸發(fā)溫度低于0 ℃,而進風相對濕度很高時,室內(nèi)蒸發(fā)器表面易結霜影響整個系統(tǒng)的運行。與模式A相比,模式B的室內(nèi)蒸發(fā)器內(nèi)制冷劑蒸發(fā)溫度更高,且由于制冷劑質(zhì)量流量分流小于模式A導致室內(nèi)蒸發(fā)器制冷量減小,因此模式B較模式A室內(nèi)蒸發(fā)器表面結霜的概率降低。

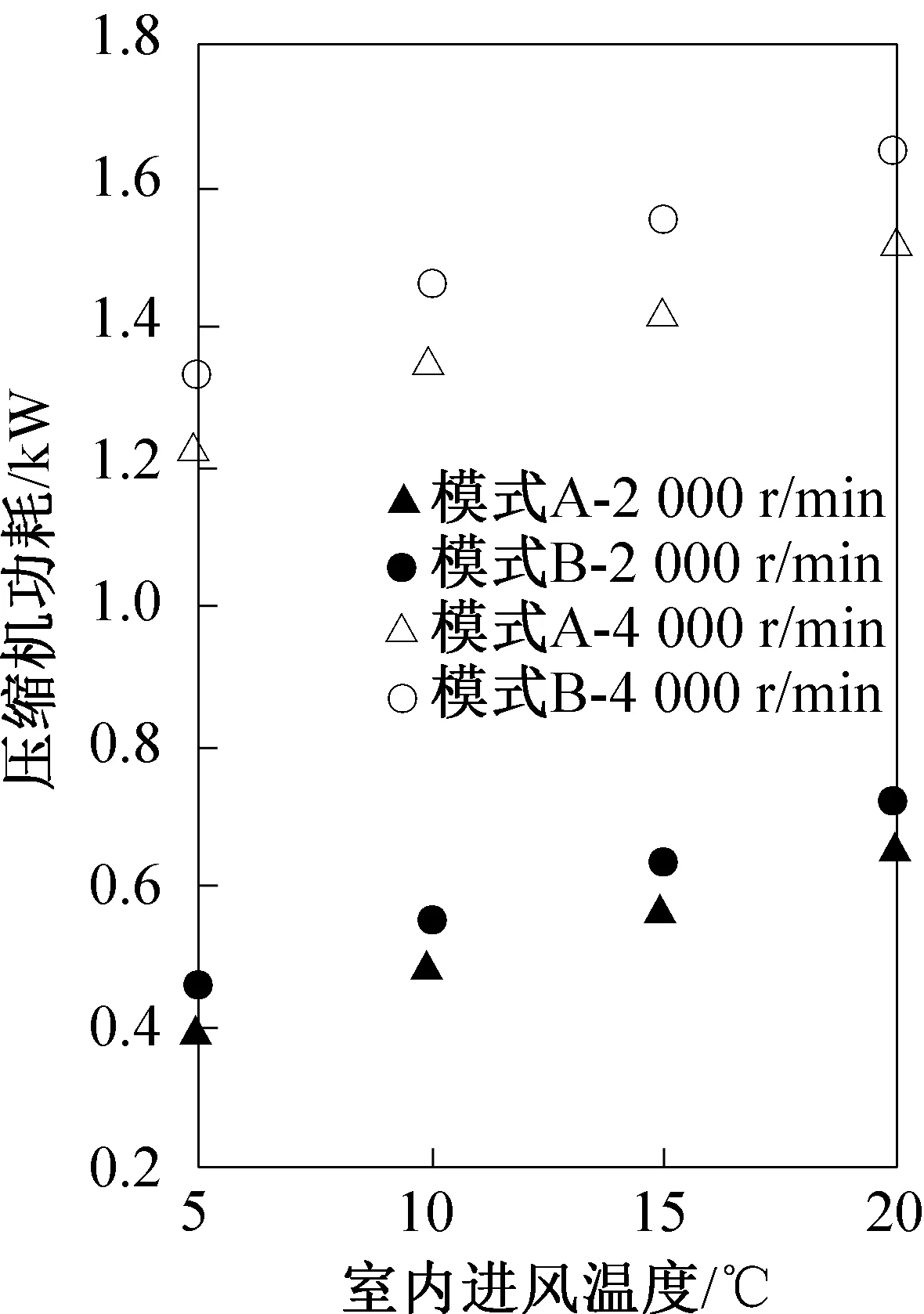

圖3所示為兩種除濕再熱模式的壓縮機功耗隨室內(nèi)進風溫度的變化。

圖3 兩種除濕再熱模式壓縮機功耗隨室內(nèi)進風溫度的變化Fig.3 The energy consumption changes with indoor inlet air temperature in two dehumidifying and reheating modes

由圖3可知,壓縮機功耗隨壓縮機轉速及室內(nèi)進風溫度的增加而升高,由制冷劑質(zhì)量流量增加所致。與模式A相比,模式B的壓縮機功耗更高,原因是模式B的吸氣壓力更高,因此吸氣制冷劑密度更大,制冷劑質(zhì)量流量更大導致壓縮機功耗增加。此外,該熱泵系統(tǒng)運行時壓縮機功耗≤2.0 kW。PTC加熱器效率≤100%,且效率會隨著進風溫度的降低而下降。在相同實驗工況下,為達到與系統(tǒng)同等制熱量,PTC電加熱器功耗將高于2.0 kW[15]。而該除濕再熱系統(tǒng)壓縮機功耗最高為1.65 kW時的換熱量可達3.4 kW。因此本文的熱泵系統(tǒng)功耗低于PTC電加熱器,在節(jié)能方面具有優(yōu)勢。

2.2 兩種除濕再熱模式除濕與再熱能力對比

圖4所示為兩種除濕再熱模式MER與制熱量隨室內(nèi)進風溫度的變化。MER隨壓縮機轉速與室內(nèi)進風溫度的增加而增加,由室內(nèi)蒸發(fā)器的制冷量增加所致。模式B的除濕率明顯低于模式A,這是由于制冷劑分流使模式B的室內(nèi)蒸發(fā)器制冷量小于模式A的室內(nèi)蒸發(fā)器制冷量。當室內(nèi)進風溫度為5 ℃時,模式A的MER最大可比模式B的MER高35.7%。在整個實驗工況下,該熱泵系統(tǒng)MER最小為0.25 kg/h,最大可達0.83 kg/h。冬季,為了滿足乘客的舒適性,一般每人需要約20 m3/h的新鮮空氣量,同時乘客的人體散濕量約為38 g/h[16],人體較舒適的相對濕度約為50%,該熱泵系統(tǒng)的除濕能力可除去空氣中多余的水分,滿足乘員艙的除濕要求。系統(tǒng)制熱量也隨著壓縮機轉速與室內(nèi)進風溫度的增加而升高,但模式B的制熱量要高于模式A的制熱量,這是由于模式B同時從室內(nèi)外空氣源吸收熱量導致。

圖4 兩種除濕再熱模式MER與制熱量隨室內(nèi)進風溫度的變化Fig.4 The MER and heating capacity change with indoor inlet air temperature in two dehumidifying and reheating modes

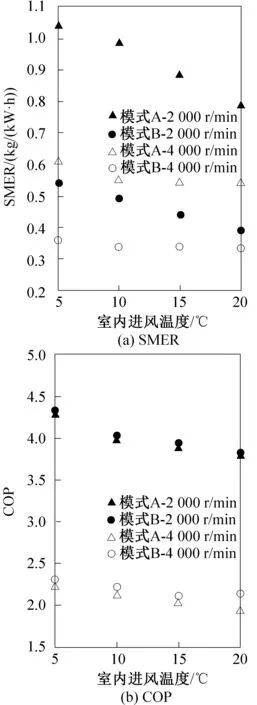

圖5 兩種除濕再熱模式SMER與COP隨室內(nèi)進風溫度的變化Fig.5 The SMER and COP change with indoor inlet air temperature in two dehumidifying and reheating modes

本文實驗工況下,該熱泵系統(tǒng)在室內(nèi)進風溫度為5 ℃時至少可提供1.7 kW的制熱量,在壓縮機轉速為4 000 r/min時制熱量可達3.1 kW,系統(tǒng)最大制熱量為3.4 kW。因此,在較低環(huán)境溫度下,該熱泵系統(tǒng)通過提高壓縮機轉速可以滿足根據(jù)Zhang Ziqi等[17]提出的電動汽車熱負荷供暖要求。

2.3 兩種除濕再熱模式除濕與再熱效率對比

圖5所示為兩種除濕再熱模式SMER與COP隨室內(nèi)進風溫度的變化。系統(tǒng)的SMER與COP隨壓縮機轉速與室內(nèi)進風溫度的增加而降低,這是由于MER與制熱量的增加速率小于壓縮機功耗的增加速率。與模式A相比,模式B顯示出更低的SMER,但具有更高的COP,這是因為模式B運行時較小的MER與較高的制熱量造成的。當室內(nèi)進風溫度為5 ℃時,模式A的SMER最大可比模式B的SMER高48%,但COP最大可比模式B的COP低3.7%。該熱泵系統(tǒng)在本文的實驗工況中COP≥2.0,最大可達4.3,其效率高于PTC電加熱器。

2.4 除濕再熱模式運行策略

通過以上數(shù)據(jù)分析可知,模式A的除濕能力和除濕效率都具有優(yōu)勢,但再熱能力與再熱效率方面卻較為欠缺,并且在壓縮機高轉速情況下模式A的室內(nèi)蒸發(fā)器表面結霜概率較大,使運行模式A的工況受限。冬季電動汽車行駛過程中,熱泵系統(tǒng)的主要作用是保證車窗不結霧及提供較高的出風溫度,并且盡可能降低電池電能的使用量來增加電動汽車的行駛里程。鑒于模式A與模式B各自的特點,在實際除濕再熱運行過程中,在開始的幾分鐘內(nèi)壓縮機高轉速情況下切換為模式A達到快速除濕的目的,然后在壓縮機低轉速情況下切換為模式B提供較高的出風溫度,該運行策略既能夠合理利用電池電能,又不犧牲駕駛安全性與乘員舒適性,具體的控制邏輯有待進一步研究與實驗驗證。

3 結論

本文搭建了以R134a為制冷劑的電動汽車熱泵系統(tǒng)實驗臺,研究了熱泵系統(tǒng)在兩種不同除濕再熱模式運行時的性能。通過改變室內(nèi)送風溫度及壓縮機轉速,對比了兩種除濕再熱模式的運行特性、除濕再熱能力及除濕再熱效率,得到如下結論:

1) 模式A與模式B均可利用除濕過程的廢熱進行供暖,模式B還可吸收室外空氣源的熱量。與模式A相比,模式B顯示出較高的吸氣壓力及壓縮機功耗。實驗中,壓縮機功耗小于2.0 kW。

2) 在本文實驗工況中,該熱泵系統(tǒng)可提供0.25~0.83 kW/h的除濕率,1.7~3.4 kW的制熱量;SMER為0.33~1.04 kg/(kW·h),COP可達2.0~4.3。在壓縮機功耗最高為1.65 kW情況下?lián)Q熱量可達3.4 kW。由于PTC加熱器效率≤100%,為達到與系統(tǒng)同等制熱量,PTC電加熱器功耗將高于2.0 kW。說明該熱泵系統(tǒng)可滿足電動汽車的除濕與再熱要求,且功耗低于PTC電加熱器,該熱泵系統(tǒng)在節(jié)能方面具有優(yōu)勢。

3) 模式A具備更高的除濕能力與除濕效率,而模式B顯示出更高的再熱能力與再熱效率,可以根據(jù)實際工況切換兩種除濕再熱模式達到能量合理利用的目的。

本文受上海市重點學科建設項目(S30503)資助。(The project was supported by the Shanghai Municipal Key Discipline Project (No. S30503).)