1 000 MW機組泛熱值煤燃燒適應控制策略研究與應用

朱繼峰,李恩長,楊 展,卓魯鋒

(浙江浙能中煤舟山煤電有限責任公司,浙江 舟山 316131)

0 引言

隨著國內煤價高漲且燃煤機組可利用小時數進一步下降,加強煤炭經濟適燒工作是降本增效、提升發電企業競爭力的有效途徑。

但是,摻燒煤種與設計煤種如果偏差較大,會影響鍋爐的安全穩定和機組的經濟運行。特別是在機組摻燒比例越來越大的背景下,火電機組原有的保護與控制策略已不適用,必須做出調整來適應泛熱值煤種變化的需求。

某發電公司在泛熱值煤摻燒中,采取一系列控制策略來提高機組對入爐煤熱值變化的快速響應,并且修正了原有的保護策略以適應低熱值煤摻燒的工況,保證機組的安全與經濟運行。

1 設備情況

該公司2×1 030 MW超超臨界燃煤機組,鍋爐為北京B&W公司制造的超超臨界參數、螺旋爐膛、一次中間再熱、平衡通風、固態排渣、全鋼構架、露天布置的Π型鍋爐,型號為B&WB-3048/26.15/605-M,每臺爐配置6臺HP1163-Dyn型中速磨煤機,采用前后墻對沖燃燒方式。

2 泛熱值煤摻燒存在的問題

2.1 協調控制

由于采用分倉燃用的摻燒方式,且燃用低熱值煤的磨煤機煤量在變負荷過程中基本保持不變,因此在不同的負荷段機組低熱值煤與常規煤的煤量比例差異較大,使得入爐煤的平均熱值差異較大。常規的BTU(鍋爐熱值修正)計算速度較慢,變負荷過程中也不進行熱值校正,這導致在動態工況下經校正的反饋煤量與實際入爐的標煤當量存在較大差異,從而出現煤量不準、變負荷前饋超調、煤水比失衡、控制效果不佳等問題。

2.2 燃料能力與RB目標值

RB(輔機故障減負荷)邏輯建立在設計煤種的動作負荷、目標負荷、單臺磨煤機燃料能力的基礎上,目前的RB邏輯無法適應燃料熱值大幅變動的工況。

因此,必須考慮泛熱值特性煤種對機組制粉系統、燃燒系統造成的影響,并以此為依據進一步細化機組的主、重要保護策略。

2.3 一次風機RB

一次風機RB動作負荷為600 MW,在燃用標煤或與標煤熱值偏差不大的煤種時,1臺風機能滿足600 MW負荷下的一次風量。

而當機組燒低熱值煤時,同樣負荷下所需的煤量較標準煤多,所需一次風量也較設計值多,此時1臺風機在600 MW負荷時就裕量不足。針對這種情況需要調整一次風機RB的動作負荷及相應邏輯。

3 控制策略優化

3.1 傳統BTU回路的局限

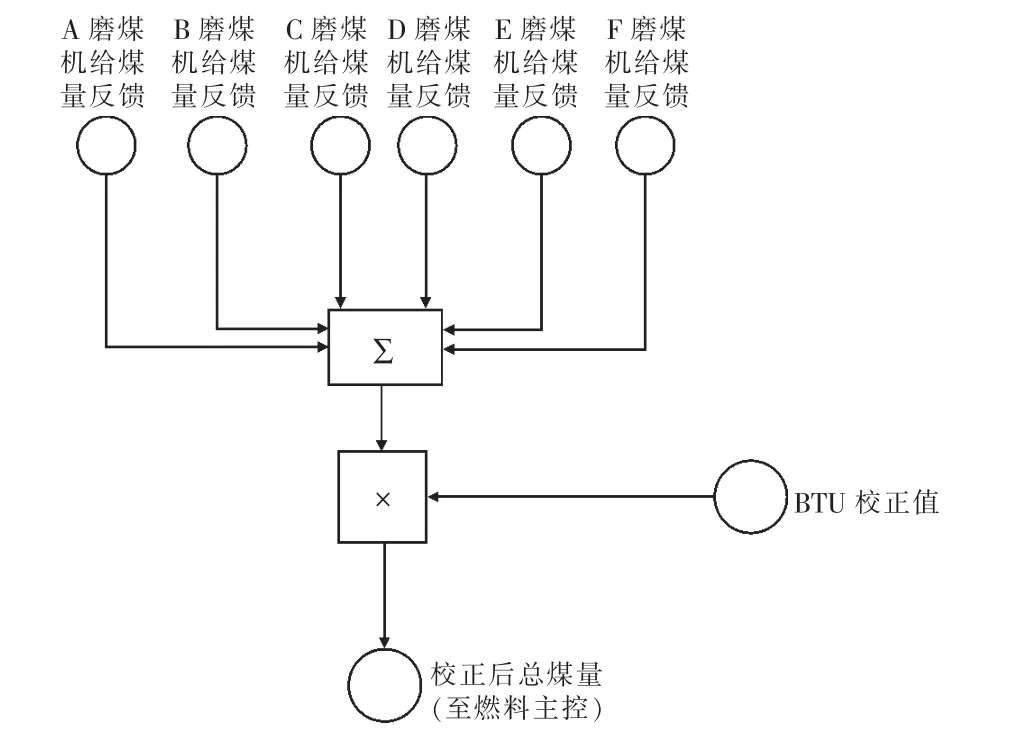

鍋爐基準線定位完成后,當煤種變化時,需要通過BTU自動修正來調節,其計算回路如圖1所示。

圖1 原煤量反饋計算回路

BTU是對實際燃煤與設計燃煤的矯正,傳統的BTU參數整定難,對煤種突變適應性差,BTU輸出幅度大,啟停磨煤機擾動大。當機組摻燒不同煤種且熱值差異較大時,傳統的BTU難以滿足運行要求。

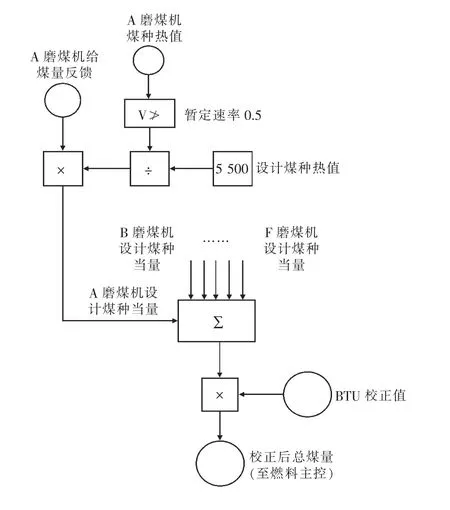

3.2 BTU回路修正

新設計的煤量反饋計算回路(見圖2),將BTU的部分校正功能分散至各臺磨煤機的煤量計算中,通過手動輸入熱值,將各臺磨煤機的煤量直接折算為設計煤種的當量,避免負荷變動后煤種比例變化對煤量反饋計算造成影響,實現動態過程中對入爐煤量的精確反饋。BTU校正回路在穩態工況下對煤量反饋進行微調,以補償小范圍內煤質的變化,提高協調控制的品質。

圖2 新煤量反饋計算回路

為保證煤種變化時給煤量不發生波動,在煤種熱值輸入后加入了限速環節,限制煤量熱值的變化速率,使煤種切換過程中的給煤量變化更加平穩。在采用新的邏輯之后,計算得到的總煤量和BTU校正值可能無法真實反映煤種的熱值情況,為方便運行人員掌握機組運行的狀態,增加相應的邏輯進行相關參數計算,供運行人員監視,如圖3所示。

3.3 實施效果

圖3 入爐平均熱值及總給煤量計算回路

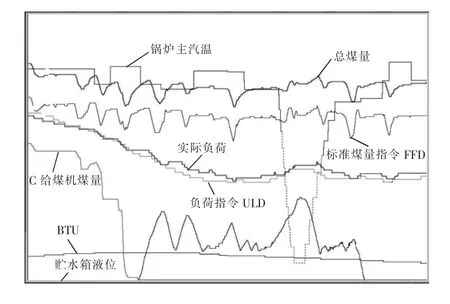

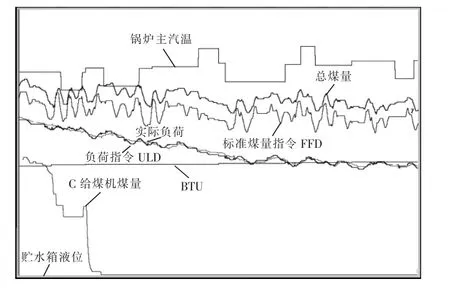

機組摻燒低熱值煤時,停運標準熱值煤種的磨煤機組,會對入爐平均熱值產生很大的影響,通過傳統BTU方式完成熱值修正需較長時間,在這期間如運行未及時調整,煤水比失衡會對主汽溫、主汽壓造成較大擾動,如圖4所示。

圖4 BTU回路改進前停磨煤機參數擾動

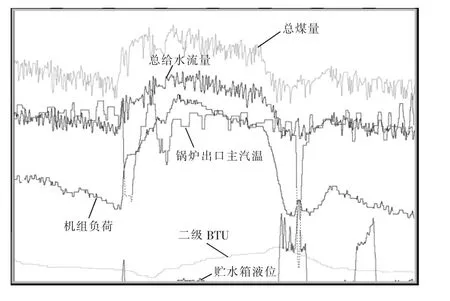

通過加入單臺磨煤機熱值設定回路,機組可識別每臺磨煤機的熱值,在停運高熱值磨煤機組時能及時準確響應熱值變化,機組參數相當平穩,如圖5所示。

機組摻燒低熱值煤時,若未對BTU回路進行優化,變負荷期間易導致煤水失調。BTU優化前后機組在摻燒低熱值煤時的變負荷曲線如圖6所示,主汽溫度波動較大,煤水失調嚴重。

圖5 BTU回路改進后停磨煤機參數擾動

圖6 BTU回路改進前變負荷數據

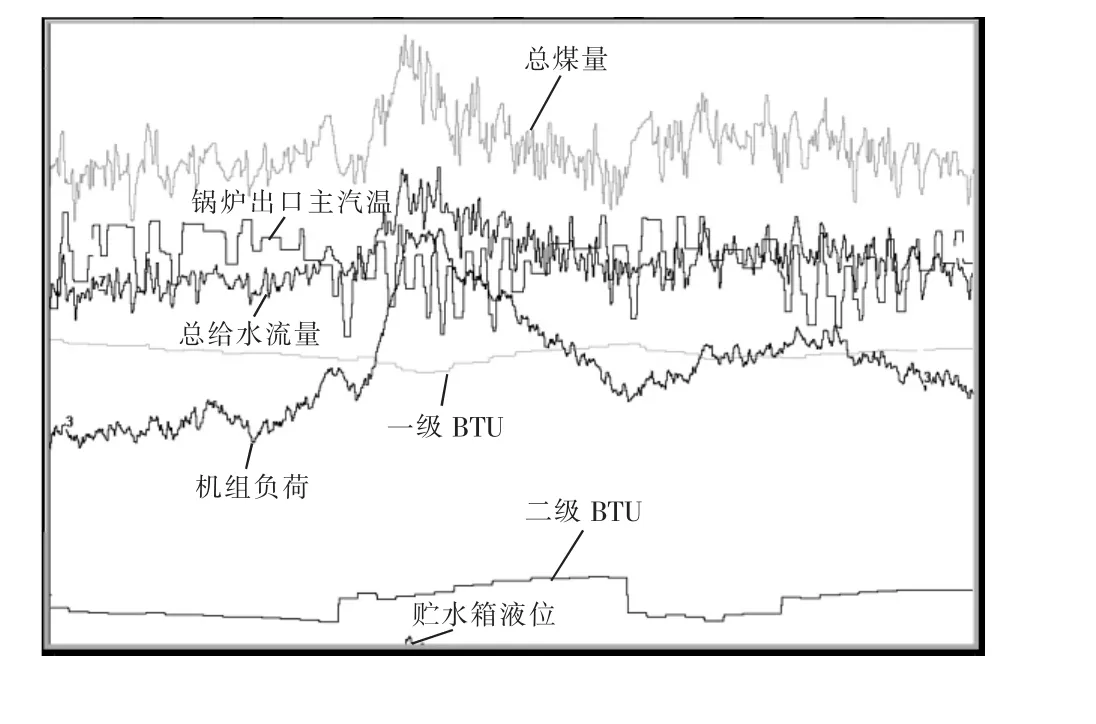

BTU優化前后機組在摻燒低熱值煤時的變負荷曲線如圖7所示,機組熱值判斷在一級BTU的基礎上,結合單臺磨煤機組熱值設定回路,形成二級BTU。機組變負荷時,二級BTU能迅速反應入爐熱值的變化,煤水失調問題得到緩解,主汽溫度平穩。

圖7 BTU回路改進后變負荷數據

4 RB保護回路優化

4.1 燃料能力與RB

4.1.1 存在問題及解決方案

保護邏輯優化前,當發生輔機RB后,所保留運行的磨煤機中,可能存在使用低熱值煤的,這勢必導致機組的帶載能力受到影響。如繼續以原來RB邏輯設定的目標負荷(500 MW)進行控制,則可能無法帶足負荷,造成煤水比失調等后果,影響機組的安全穩定運行。

修改后的RB邏輯按照當前燃用方式選擇對應的RB策略,引入煤種熱值修正智能識別每臺磨煤機對應的負荷量,計算RB后機組可帶的標煤量,根據煤量折算出燃料可帶負荷,生成RB目標負荷,以確保機組的實際帶載能力。

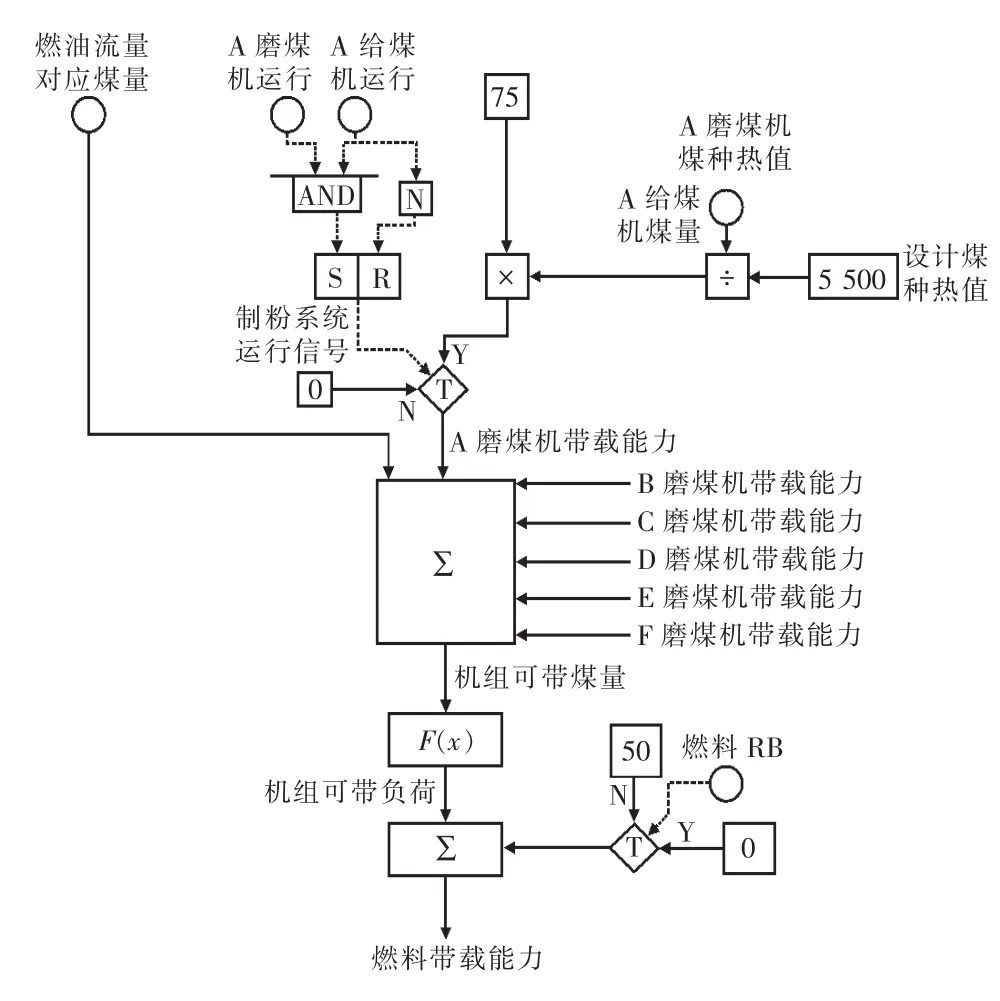

4.1.2 回路設計

如圖8所示設計RB燃料帶載能力的計算回路,對所燃用煤的熱值情況進行判斷,對磨煤機的帶載能力進行校正。

圖8 RB燃料帶載能力計算回路

4.1.3 設計說明

在燃用低熱值煤時,由于煤的發熱量較低,其所能夠承擔的機組負荷也無法達到相同煤量下標煤的帶載能力。因此,需要對煤量進行熱值校正,將低熱值煤的煤量折算為標煤煤量,折算系數以低熱值煤發熱值除以標煤熱值得到,并以折算后的標煤煤量進行磨煤機帶載能力的計算。由于磨煤機內煤種的熱值目前無法通過實時測量手段獲得,所以燃用煤種的熱值需要根據磨煤機運行狀況和煤的檢驗情況及時手動輸入,以實現上述功能。

其他的計算邏輯采用RB邏輯中的燃料帶載能力計算回路,經過折算后的帶載煤量為設計煤種煤量,由原來的煤-負荷曲線即可換算得到機組的負荷帶載能力。

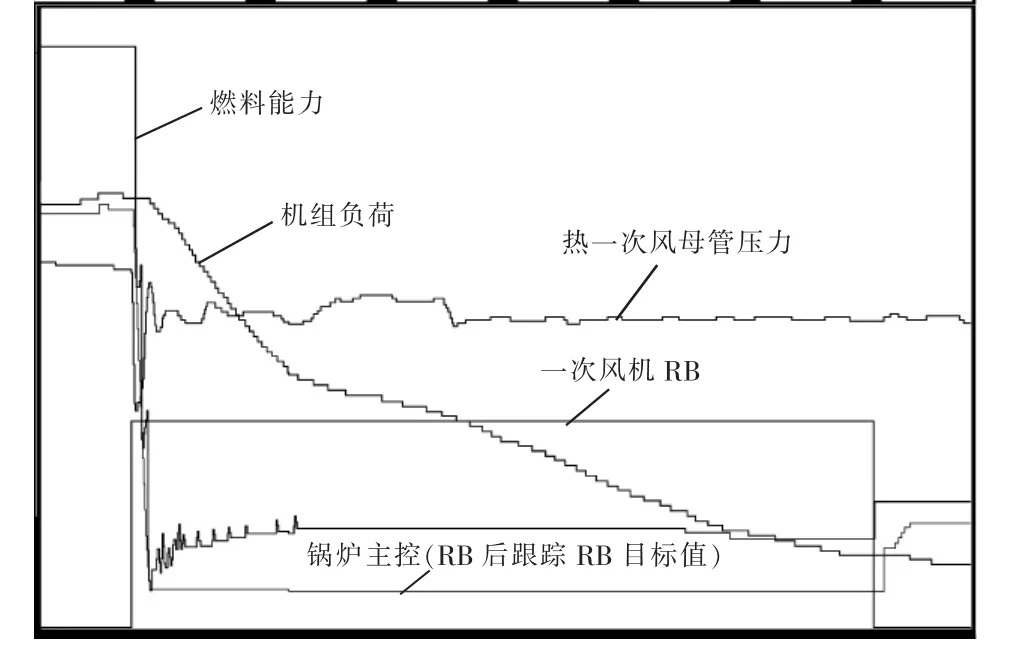

RB目標負荷邏輯修改后的一次風機RB試驗曲線如圖9所示,機組在一次風機RB后,剩余2臺低熱值印尼煤磨煤機組、1臺常規煤種磨煤機組,燃料目標最低至446 MW,RB目標值為446 MW,機組各參數在可控范圍內波動,機組RB試驗成功。

圖9 優化后一次風機RB試驗曲線

4.2 一次風機RB邏輯優化

機組的一次風機RB觸發的動作負荷為600 MW,當機組運行負荷小于600 MW時如果發生一次風機跳閘,不觸發RB,會導致磨煤機一次風量快速下降,當磨煤機一次風量低于80 t/h,延時20 s時,會聯跳相應給煤機。在此工況下,如果處理不當,有可能造成機組MFT(主燃料跳閘)。如圖10所示,手動拍停D磨煤機后,保留3臺制粉系統運行,才能維持一次風壓及其它運行制粉系統一次風量。

為了適應低熱值煤摻燒所需一次風量較大的工況,對機組RB邏輯進行如下修改:一次風機跳閘觸發RB條件中動作負荷600 MW改為515 MW;一次風機RB觸發聯鎖關閉冷一次風聯絡擋板;一次風機RB觸發且磨煤機停運聯鎖關閉該磨煤機冷、熱一次風氣動快關擋板。該保護邏輯修改后在RB試驗中進行了驗證,一次風機RB后,一次風壓迅速恢復,滿足了機組運行要求,如圖11所示。

圖10 一次風機跳閘未觸發RB時工況

圖11 觸發邏輯修改后一次風機RB工況試驗曲線

5 結論

通過優化BTU回路、設計單臺磨煤機熱值設定接口,提供了獨立靈活的熱值干預方式,解決了泛熱值煤分層摻燒工況下燃料修正不準確、不及時的問題,經過優化后的系統能及時反應入爐熱值的變化,減少了調節擾動,改善了泛熱值工況下機組摻燒適應能力和靈活性,提高了機組安全性。

同時,考慮到泛熱值煤摻燒工況下輔機負載的變動幅度影響到了機組主、重要保護,對燃料能力、RB目標值、一次風機RB動作負荷等相關保護與控制回路進行了適時優化,提高了機組在泛熱值煤種變化摻燒工況下的安全性和可靠性。