霍爾傳感器實時自動定位系統設計

汪遠銀,岳彩銳,李真山,姜麗婷,田艷全

( 北京精密機電控制設備研究所,北京 100010)

0 引言

在三相無刷電機的驅動控制中,常常通過霍爾傳感器為控制器提供電子換相所需的換相點信號。根據霍爾傳感器的輸出信號,給相對應的相序通電,便可控制電機旋轉。該種控制方式易于實現,在實際應用中性能也相對穩定。霍爾傳感器一般會按照一定的距離固定在電動機定子上的某一圓周上,其安裝位置與電機的三相繞組的分布位置有關。如果霍爾傳感器的安裝位置出現偏差,則會對電機的運行效率以及轉矩脈動造成很大的影響[1],因此找到準確的霍爾傳感器的安裝位置非常重要。目前比較常用的安裝定位法有磁勢計算法[2]、直接安裝法[3-5]和短時脈沖定位法[6-7]。磁勢計算法需要對電機內部結構及相關知識有一定的了解,且這種方式計算的角度易于受到工藝以及加工精度的影響,所計算的結果會存在一定的誤差,如果處理不當將影響電機效率。直接安裝法需要憑經驗調整霍爾傳感器位置,方法局限性比較大。短時脈沖定位法方法簡單,但是需要提前確定正確的相序以及相序與霍爾傳感器之間的對應關系,且人工調整工作量大。針對傳統定位方法的缺點,本文針對三相無刷直流電機開發了一個全自動的霍爾傳感器安裝定位系統,該系統結構簡單,使用方便,借助該系統,沒有相關工程經驗的操作人員也可輕松實現高精度的霍爾傳感器安裝。

1 定位原理

研究三相無刷直流電機的霍爾傳感器安裝位置主要包括兩個方面的內容:一是各個霍爾傳感器之間的位置關系,即它們之間夾角大小; 另一個是霍爾傳感器與各相繞組之間的相對位置關系。對于第一個問題,相對比較簡單。對于三相電機而言,其機械夾角為120°/p(其中p為電機極對數)。因此,關鍵是如何確定霍爾傳感器與各相繞組之間的位置關系。三個霍爾傳感器的位置關系確定后,只需找到一個霍爾傳感器的擺放位置,其他霍爾傳感器的位置也就確定了,這里選擇確定第一個霍爾傳感器的HA的位置。在不影響分析的前提下,為簡化計算,假定氣隙磁場恒定且按正弦分布,繞組中電流為恒定值,則電機轉矩的數學表達式為[8]:

T(α)=W·B·D·L·I·sinα

(1)

式中,W為電樞繞組每相串聯匝數;B為磁感應強度;D為電樞直徑;L為導體有效長度。以A+B-狀態為例分析此狀態下繞組的合成轉矩:

TP(α)=Ta(α)+Tb(α)

(2)

設A相反電動勢過零點α處進入A+B-狀態,這個狀態維持了π/3 電角度[9],即在αx~ (αx+π/3)電角度內A相繞組正向導通,B相繞組反向導通。由式(2)可得,此過程中的平均電磁轉矩為:

(3)

(4)

(5)

通過求解得出在αx=30°時,平均電磁轉矩Tav為最大值。即在A相繞組反電動勢過零點后的30°的位置進行換相進入A+B-狀態,此時所得到的平均電磁轉矩最大。因此霍爾傳感器的理想換向位置應當在所對應繞組的相反電勢過零點后30°的位置。由于線反電勢超前相反電勢30°,故HA、HB、HC三個霍爾傳感器理想的安裝位置為與之對應的三個線反電勢的過零點,即霍爾傳感器HA的上升沿應該與eAC線反電勢的正向過零點重合,如圖1所示。霍爾傳感器HB的上升沿應該與eBA線反電勢的正向過零點重合,霍爾傳感器HC的上升沿應該與eCB線反電勢的正向過零點重合。

圖1 霍爾跳變沿與線反電勢的對應關系

假設霍爾傳感器的安裝位置與理想安裝位置的機械角度偏差為θ1,霍爾信號的上跳變沿與該霍爾傳感器信號所對應的線反電勢的正向過零點之間偏差電角度為θ2,則這兩個偏差之間的關系為θ1=θ2/p,其中p為電機的極對數。因此只要求得兩個信號的過零點的偏差即可確定霍爾傳感器的正確安裝位置。

2 系統組成

該自動定位系統的原理如圖2所示,主要包括一臺普通的計算機和一個六通道的數據采集模塊,兩者通過USB接口相連,數據采集模塊用于對電機旋轉過程中電機的三相反電勢及三路霍爾模擬輸出信號進行調理和采集,計算機通過對所采集的信號進行分析和處理得出霍爾信號和與之對應的線反電勢的過零點,從而得出霍爾傳感器的安裝位置。

圖2 系統結構圖

3 系統軟件設計

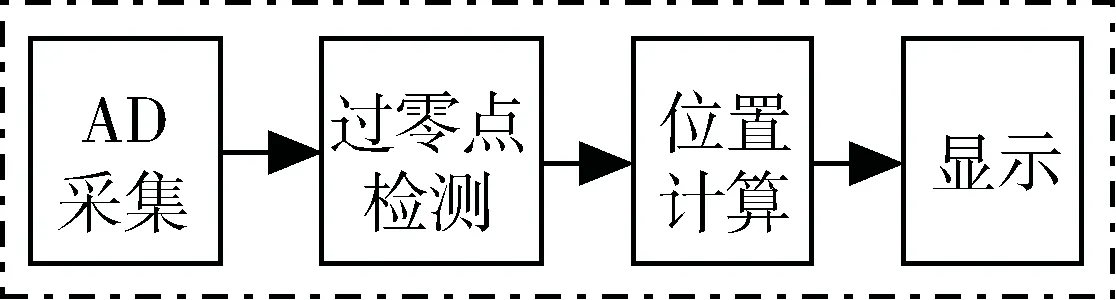

自動定位系統利用LabVIEW為開發平臺進行設計,其功能流程圖如圖3所示。

圖3 軟件功能圖

軟件系統首先對幾路模擬信號進行采集,然后對所采集的信號進行過零點檢測,根據檢測的結果進行位置計算后實時顯示。其軟件部分主要包括兩部分的內容,一個是AD采集,一個是信號的過零點檢測。對于AD采集部分,如果選用NI公司的采集模塊則數據采集部分將變得十分簡單,因為LabVIEW對NI公司的硬件設備實現了無縫對接,在LabVIEW開發環境下可以很輕松地對其數據采集模塊進行操作。如果選用其他公司的采集模塊,用戶只需在LabVIEW開發環境下調用采集模塊所對應的動態鏈接庫對其操作即可。因此該定位系統的核心為信號的過零點檢測。通過查閱相關文獻,過零檢測算法采用傳統過零檢測方法[10-11]。該檢測方法過程簡單,誤檢率低。但是在測試過程中,當電機轉速過低時,電機的線反電勢較低,很容易在0電位附近震蕩,從而造成誤檢測。為解決此問題,在傳統過零檢測方法的基礎上,增加了兩個高低電平參考電壓作為判斷依據,其中高電平參考電壓作為被測信號的正向參考點,低電平參考電壓作為被測信號的負向參考點。具體流程如圖4所示。試驗證明經過改進后誤檢率明顯降低。采用信號頻率為200 Hz、幅值為10 V的正弦信號,并在該信號中注入幅值為0.5 V的隨機白噪聲,測試結果如圖5所示,過零檢測算法能夠很好地檢測出過零點,證明經過改進后的檢測算法能夠有效解決信號在零點附近震蕩而造成的過零點誤檢測問題。

圖4 過零檢測改進算法流程圖

圖5 測試結果

系統的主界面如圖6所示,電機在外力的作用下旋轉,系統能夠實時顯示所采集的線反電勢與霍爾信號的波形,并能根據這些波形直接計算出當前霍爾傳感器的安裝偏差。

圖6 系統主界面

4 系統應用

在某次測試過程中,如圖6所示,系統所計算的當前霍爾傳感器的安裝誤差為5.06°,圖7為霍爾傳感器在安裝誤差為5.06°時,電機在空載時轉速為1 000轉/分的某一時刻的相電流波形,從A相電流的波形可以看出,由于霍爾傳感器的安裝誤差,造成控制驅動器在錯誤的換向點進行換向,從而使得相電流有很多畸變,且電流波形正負向不對稱,大大降低了系統控制效率。

按照自動定位系統給出的誤差角度對霍爾傳感器進行調整后,在同樣的測試條件下進行測試,測出的相電流波形如圖8所示。

圖8 調整后的相電流波形

可見采用自動定位系統給出的結果調整霍爾傳感器后,相電流變成了規則的方波電流,電流畸變大幅降低,電流正負特性完全一致,電機運行噪聲大幅降低,調整后,霍爾傳感器的安裝位置完全正確。

5 結論

本文設計的自動定位系統結構簡單,只需一臺普通的數據采集模塊和一臺計算機即可實現高精度的霍爾板安裝定位,成本低廉且維護方便。該系統對相關專業知識及工程經驗要求低,非專業人員利用該系統也可輕松實現高精度的安裝定位,擺脫了人工確定相序的繁瑣工作,大大提高了安裝效率。