淺析永磁減速傳動原理

祖磊磊

(陽泉煤業(集團)有限責任公司三礦,山西陽泉 045008)

0 引言

現有減速器多以齒輪傳動、蝸桿傳動等純機械傳動為主,但普遍存在傳動比大時機械效率過低的問題;另外,材料品質和工藝水平上還有許多弱點。由于在傳動的理論上、工藝水平、材料品質方面沒有突破,因此沒能從根本上解決傳遞功率大、傳動比大時體積小、重量輕、機械效率高等這些基本要求[1]。隨著磁力機械的發展,永磁傳動在各行業均有了一定的應用。通過對實際應用中的實例進行分析和研究,這種傳動技術也可以應用在一些減速傳動的領域。在動力端和負載端之間設置永磁多極磁場和感應繞組,由于相對轉差使感應繞組產生磁場而實現力矩的傳遞;同時通過調節感應繞組產生的磁場,實現速度和轉矩的變化。

永磁傳動應用在逐步增多,較高的傳動效率和友好的結構設計,得到了用戶的認可。在這些產品的應用過程中,本文作者對其減速傳動的一些原理進行了進一步的分析研究。

1 基本結構及控制原理

1.1 基本結構

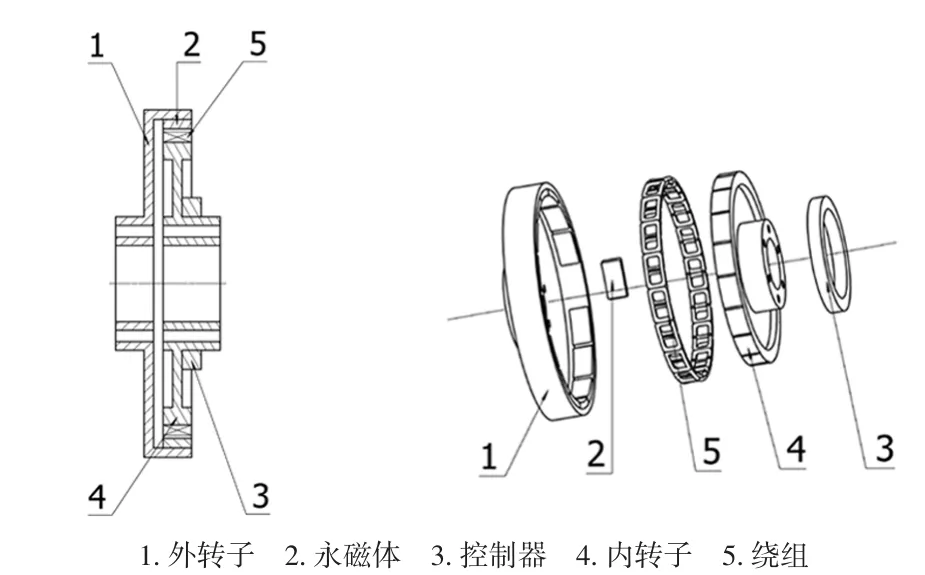

永磁傳動基本結構剖面和部件示意分別如圖1、2所示。

圖1 基本機構剖面圖

圖2 基本機構部件示意圖

1.2 裝配方式

如圖1和2所示,該裝置是一種徑向牽引變速裝置,包括外轉子1、永磁體2、控制器3、內轉子4和繞組5。其中:外轉子的一側設有法蘭聯接端用于與負載設備聯接,內轉子的一側設有法蘭聯接端用于與原動機設備聯接,繞組對稱固定在內轉子上組成繞組轉子放置在外轉子內腔,控制器安裝在內轉子一側,永磁體固定在外轉子的內徑端面上,永磁體和繞組在徑向上存有合理的間隙[2]。

1.3 扭矩傳遞

將此傳動裝置安裝在原動機和負載之間,原動機和負載端不同步轉速使內轉子上的繞組與外轉子上的永磁體產生相對運動[3],在繞組中產生感應電流形成磁場,多極永磁體旋轉磁場和感應磁場兩個磁場相互作用,實現扭矩的傳遞,兩個磁場的相互牽引方向為徑向。

1.4 控制器基本原理

控制器原理如圖3所示(這只是一種控制方式,可根據實際情況進一步開發、改進控制部分,實現更完美的控制),繞組分成A、B、C三相(亦可為多相),在A、B、C三相中分別串接雙向可控硅TS1、TS2、TS3,并且三相以星形接法閉合連接;雙向可控硅TS1、TS2、TS3由光耦合可控硅控制器MOC1、MOC2、MOC3控制[4];測速元件HALL-A、HALL-B、HALL-C布置在內轉子與永磁體對應的合理位置,用來檢測內轉子的轉速;測速元件HALL-A、HALL-B、HALL-C將信號采集傳給單片機PWM調控系統,由單片機PWM調控系統按照預設的程序分析處理,并生成控制信號給光耦合可控硅控制器MOC1、MOC2、MOC3控制雙向可控硅TS1、TS2、TS3的導通角;電路中需要的控制電源為電池(亦可由繞組中的感應電經整流調壓提供)。

2 實施控制速度原理

通過控制繞組回路中的雙向可控硅TS1、TS2、TS3導通角,控制繞組中感應電流的大小改變感應磁場大小,實現不同的減速比。具體原理:逐步降低雙向可控硅TS1、TS2、TS3的導通角,由于繞組中導通電壓降低,繞組中的電流也降低,感應磁場也降低,繞組與永磁體之間就要加大轉速差,增大感應電動勢,使雙向可控硅TS1、TS2、TS3在導通角不變的情況下,增大導通電壓,提高電流,提高感應磁場來滿足拖動負載的扭矩傳遞[5];反之,逐步增加雙向可控硅TS1、TS2、TS3的導通角,繞組與永磁體之間逐步減小轉速差,減小感應電動勢保持能拖動負載的扭矩傳遞;在控制器中測速元件HALL-A、HALL-B、HALL-C對內轉子的轉速進行實時檢測反饋給單片機PWM調控系統,單片機PWM調控系統對繞組回路中的雙向可控硅TS1、TS2、TS3導通角進行實時調整,可以使負載轉速穩定在所設定的減速比的速度上。

驅動端轉速不變,隨著感應端繞組中串接的可控硅導通角的調整,實現了負載端速度的變化。

3 負載端速度與感應磁場變化的關系

假定驅動端的轉速不發生改變,而多極永磁體的磁場不會發生變化,且永磁磁場與感應磁場的氣隙也不改變,所以感應磁場發生變化,永磁體磁場和感應磁場之間的相互作用力就會發生改變,在負載轉矩不變的情況下,隨著感應磁場降低,負載端的轉速下降,感應磁場增大,負載端的轉速提高[6]。

4 負載端力矩和驅動端力矩的變化關系

隨著負載端轉速的變化,負載端力矩和驅動端力矩的變化關系如下所述。

驅動端的功率:

P1=n1·M1

負載端的功率:

P2=n2·M2

耦合功率:

P3=V·I

式中:P1為驅動端功率;n1為驅動端轉速;M1為驅動端扭矩;P2為負載端功率;n2為負載端轉速;M2為負載端扭矩;P3為耦合功率(需要消耗一定的功率產生耦合磁場);V為感應繞組導通電壓;I為感應繞組電流。

耦合功率為永磁旋轉磁場與感應繞組之間相對運動產生的感應磁場所需功率的大小。

驅動端和負載端的功率關系如下:

圖3 電路圖

P1=P3+P2

在此不考慮由于產品本身慣量造成的功率損耗,也就是:

n1·M1=V·I+n2·M2

假定輸入端為多極永磁旋轉磁場,輸入功率不變為一個恒定值,也就是輸入的轉速n1和轉矩M1不變,而輸入端和負載端扭矩的產生是靠永磁旋轉磁極與感應繞組的感應磁場之間的剪切力形成的。而要使作用在永磁旋轉磁場上的扭矩不變,就要負載端的感應繞組隨著負載轉速的變化產生的感應磁場不變,所以隨著負載量的變化,通過負載轉速的變化,實現負載轉矩的變化[7]。產生感應磁場不變,也就是繞組中的電流大小沒發生改變。負載感應磁場隨著輸入端和負載端的轉速差的變化所需電流I沒變,只有感應磁場的頻率發生了變化,也就是感應繞組中電流的頻率發生了變化,更進一步說就是作用在負載端的力矩沖擊頻率發生了改變,產生感應磁場的功率P3不變(此為理想狀態,實際上由于繞組的溫度變化,阻值發生改變,功率也會發生改變,合理的參數設計可以實現變化不是太大)。實現耦合功率P3不發生改變可以通過實時調節可控硅導通角,調節導通電壓V實現感應繞組中電流I不發生改變。

那么負載端和驅動端扭矩之間的關系為:

由于V、I、n1、M1不變,成為了常數,那么負載端扭矩M2就會隨著負載端轉速n2的變化而變化,負載端轉速n2提高,負載端輸出扭矩M2降低,負載端轉速n2降低,負載端輸出扭矩M2增大。在此變速過程中,感應繞組的耦合功率不變,所以只要永磁旋轉磁極的永磁體選擇合適且感應繞組設計合理、繞制合格,感應繞組也不會過熱。也就是只要所允許的驅動端功率不過載,感應繞組就不會過載。

假定負載端所需的轉矩M2不變,當負載端的轉速n2發生改變,驅動端和負載端的轉矩關系:

由于n1不變為常數,耦合功率V*I相對于輸入功率P1來說,功率相對較小,也可先設定為常數,那么負載端在所需轉矩M2不變的情況下,驅動端的輸入轉矩M1在輸入轉速n1不變的情況下隨著負載端的轉速n2降低,逐步減小,那么驅動端的輸入功率P1也就相應減小,符合了力矩電機的原理。

輸入功率不變,輸出端在輸出轉速發生改變的情況下,輸出端的力矩也相應發生改變,輸出端轉速降低,轉矩提高,輸出端轉速提高,轉矩減小,形成了一個減速傳動裝置,可以應用在適合的減速傳動場合。

5 永磁減速傳動裝置的優點

(1)在功率傳遞過程中,是通過永磁旋轉磁場與感應磁場的剪切力傳遞,而轉速的變化是通過電控實現的,是一種新型的機電一體化產品。

(2)產品相對于傳統的減速機體積大大縮小、重量減輕、噪聲減小、拆裝更方便[8]。

客觀總結事件經驗教訓以懲前毖后 近年來,圍繞化工企業的建設,媒體相繼報道了很多當地民眾反對的聲音,甚至由此引發的群體不穩定事件。直到現在,關于PX、垃圾焚燒等項目建設受到當地群眾阻撓的事情,依然歷歷在目。這固然有普通群眾缺乏相關專業知識的原因,更有當地政府給普通大眾造成了“唯經濟論”的印象,只要能促動經濟增長,只要不引發群體事件,就可以使項目上馬投產運行。這充分說明,有關部門應從維護公眾利益出發,深刻總結以往的經驗教訓,對違法違規行為依法懲戒,樹立依法治國的權威,懲前才能毖后,才能疏導好群眾的情緒,引導民眾支持經濟發展,為實現經濟的健康發展奠定良好的氛圍和基礎。

(3)對于重載設備的啟動,可以根據設備需要預先在單片機PWM調控系統程序中設定相關程序,先以低速大轉矩啟動,而后再增速達到標準轉速,創造性地實現了利用減速機對負載的軟啟動,減少電網沖擊,而且也不需為重載設備的啟動加大驅動電機的功率。

(4)可設置功率過載保護(在繞組回路中加裝過載保護監測),在超載時斷開繞組不產生扭矩傳遞,保護設備。

(5)由于這種永磁變速傳動只有一個無接觸嚙合環節,所以傳遞效率大大高于其它減速裝置,更節能。

(6)嚙合面無接觸,也就不存在磨損,所以無需潤滑、冷卻,減少了油脂類的使用,較其它減速裝置更環保。

(8)這種減速裝置需控制的功率只是一個相對較小的耦合功率,非全功率控制,所以使用的電氣元件不需要太大功率,且數量少,電路簡單,所以維修方便。

(9)控制裝置可預設程序自動控制,實現相關的功能;也可使用滑環外接控制部分或采用無線控制技術通過安裝在減速裝置上的內置控制器中的無線接收控制部分進行控制,實現相關功能,能更好地滿足與各種自動控制系統的對接。

6 結束語

綜上所述,此項技術成果推廣應用后,是傳動領域的一個重大變革,對于國家提倡的節能減排政策方針有非常重要的意義。