動力電池自動測試平臺精確定位與柔性對接研究

張 曉,郭 瑞,劉振國,曹云翔,曾志翔

(北京機械工業(yè)自動化研究所有限公司,北京 100120)

0 引言

眾所周知,新能源動力鋰電池活性很強,尤其測試過程中存在很大的潛在危險,一旦造成短路或過充等現(xiàn)象,便會引起爆炸與火災事故,造成人身傷害與財產(chǎn)損失。新能源動力電池Pack自動測試平臺的研究迫在眉睫,完全符合國家環(huán)保理念和創(chuàng)新理念,其不僅可以減少作業(yè)工人的勞動量,提高生產(chǎn)效率,而且可以避免作業(yè)人員近距離操作,從而大大加強電池Pack測試環(huán)節(jié)的安全性,同時提高工業(yè)生產(chǎn)效益,減少因依賴于作業(yè)人員的經(jīng)驗知識和主觀判斷所造成的不必要損失。

1 自動測試平臺系統(tǒng)設(shè)計

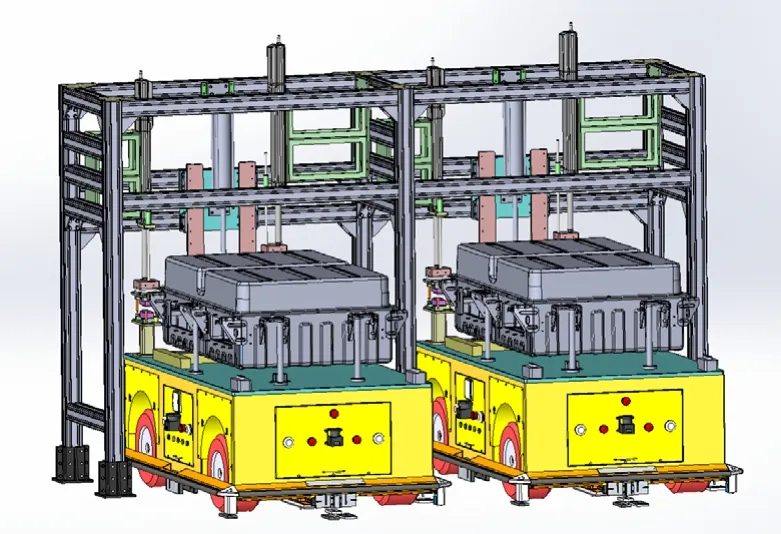

本文構(gòu)建了一套新能源動力電池Pack自動測試平臺,該平臺由自動測試架、AGV智能小車、視覺系統(tǒng),柔性手爪和測試房等組成,測試房測試過程全封閉,全程監(jiān)控電池Pack狀態(tài)與房間內(nèi)部環(huán)境,自動測試平臺如圖1所示。

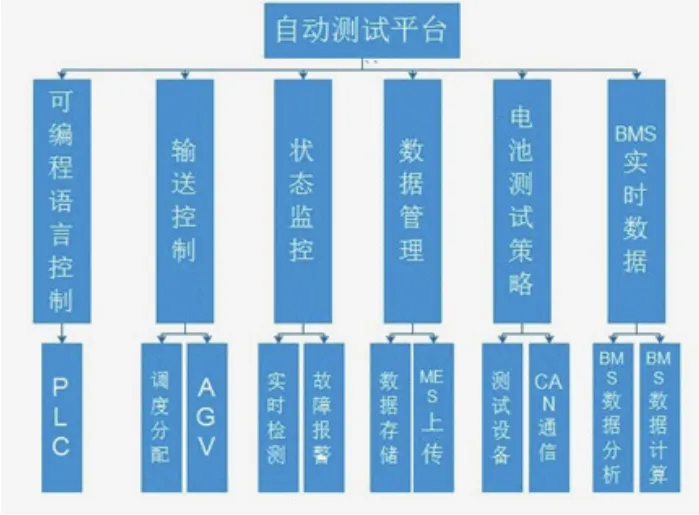

本系統(tǒng)基于LABVIEW開發(fā)平臺開發(fā)集成,將PLC與測試設(shè)備之間建立高速穩(wěn)定的通信體制,形成統(tǒng)一控制協(xié)同工作模式,同時將BMS實時數(shù)據(jù)分析計算后反饋至測試設(shè)備進行測試監(jiān)控與策略調(diào)整,測試數(shù)據(jù)實時記錄保存并上傳MES系統(tǒng),實現(xiàn)了測試策略與測試機構(gòu)的高度集成,整個系統(tǒng)主要采用的是上下兩級的分層式控制結(jié)構(gòu),上層以PC機為依托,提供人機界面的監(jiān)測和用戶控制接口,下層以PLC控制器為核心,搭建系統(tǒng)的硬件測試平臺。相對于傳統(tǒng)單一控制結(jié)構(gòu),本設(shè)計方案實現(xiàn)了用戶操作與現(xiàn)場控制的分離,進一步提高了系統(tǒng)測試的安全性,系統(tǒng)控制架構(gòu)如圖2所示。

圖1 自動測試平臺效果圖

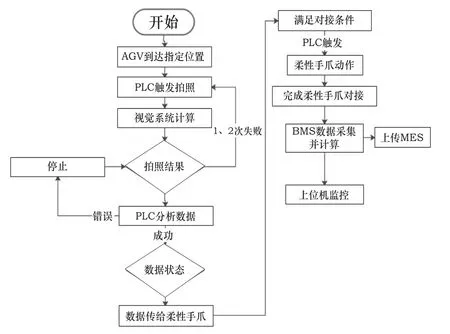

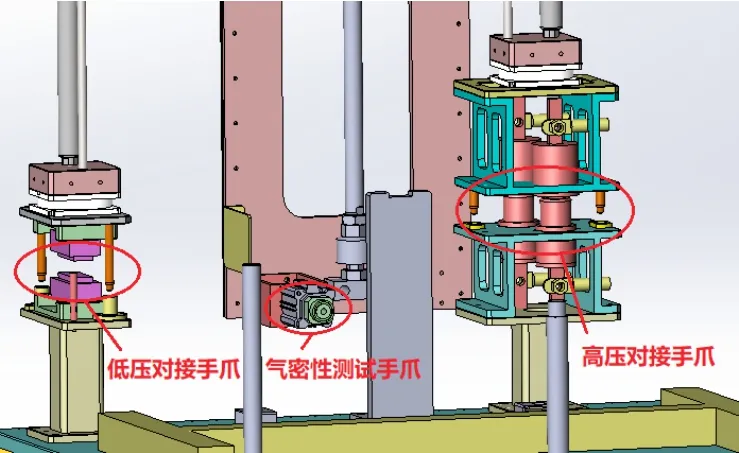

動力電池Pack自動測試系統(tǒng)將待測試電池Pack,通過AGV從裝配線轉(zhuǎn)運至密閉測試房,AGV與高低壓測試架上分別安裝35pin和14pin的高低壓對接插頭,其中高壓接頭可承受500A電流。AGV精確定位后,高低壓柔性對接機構(gòu)進行自動對接,系統(tǒng)自動啟動測試設(shè)備進行充放電測試,該過程AGV智能小車不僅用于物流周轉(zhuǎn),同時直接作為測試平臺工位使用,最后通過AGV智能小車將電池Pack轉(zhuǎn)運至下料區(qū),系統(tǒng)流程如圖3所示。

圖2 系統(tǒng)控制架構(gòu)框圖

圖3 系統(tǒng)流程圖

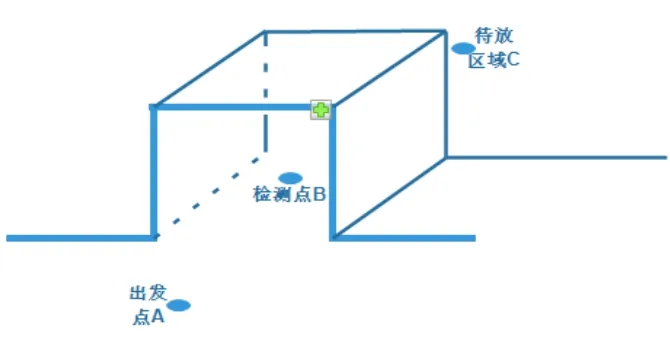

安全檢測房的設(shè)計針對于電池包的測試在安全環(huán)境下進行,由于測試機的充放電測試都屬于高壓測試,可以有效避免在測試過程中人為的干預及接觸。并且在危險發(fā)生時減少造成的損失。安全門的設(shè)計為可編程控制,在自動化柔性對接時,安全門可根據(jù)小車的位置及安全生產(chǎn)的需要,編程控制安全門的動作,在自動化測試系統(tǒng)方案中動作步驟如下:分別設(shè)置三點A,B,C(A代表AGV行駛原點,B代表安全門內(nèi)精確定位點,C代表測試完成的放置點)。小車在從A點到B點時,安全門打開可由小車進入安全檢測房,到達B點后安全門關(guān)閉,電池包進行充放電測試和相關(guān)參數(shù)的采集,待測試完成后,小車行駛至C點,安全門關(guān)閉。

2 自動測試平臺關(guān)鍵技術(shù)

2.1 自適應柔性手爪

高低壓測試插頭可靠對接是電池Pack充放電安全測試的前提,尤其是大電流測試對測試插頭表面接觸要求是穩(wěn)定安全測試的首要保證。

圖4 安全門圖解

1)手爪設(shè)計柔性氣擺正機構(gòu),在高低壓手爪對接過程中具有一定角度的適應余量,在充氣狀態(tài)下自動擺正對接位置,加強機構(gòu)自適應性。

2)手爪高低壓插頭設(shè)計活動慣量,通過定位銷孔找正,引導插頭對接。

針對AGV小車定位偏差及視覺分析計算誤差,上述機械結(jié)構(gòu)設(shè)計可有效提高容錯性。

圖5 高低壓柔性對接手爪

2.2 AGV精確定位

AGV是(Automated Guided Vehicle)的縮寫,意即“自動導引運輸車”,是指裝備有電磁或光學等自動導引裝置,它能夠沿規(guī)定的導引路徑行駛,具有安全保護以及各種移載功能的運輸車,AGV屬于輪式移動機器人(WMR——Wheeled Mobile Robot)的范疇,AGV主要三項技術(shù):鉸鏈結(jié)構(gòu)、發(fā)動機分置技術(shù)和能量反饋。AGV通過物流上位調(diào)度系統(tǒng)、地面控制系統(tǒng)及車載控制系統(tǒng)三者之間的相互協(xié)作完成的物料的傳送;AGV在制造業(yè)的生產(chǎn)線中得到了廣泛的應用,可以高效、準確、靈活地完成物料的搬運任務(wù),并且可由多臺AGV組成柔性的物流搬運系統(tǒng),搬運路線可以隨著生產(chǎn)工藝流程的調(diào)整而及時調(diào)整,大大提高了企業(yè)的生產(chǎn)柔性和競爭力。

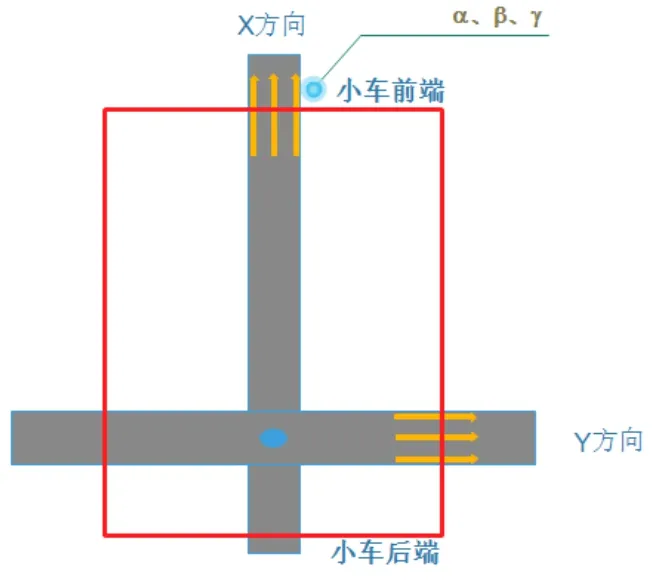

2.2.1 AGV定位策略

目前國內(nèi)實際應用中AGV的導航方式主要有磁條導航、激光導航、磁釘導航以及混合導航等,對于定位精度要求不高的應用多采用相對成熟的磁條導航,標簽定位的方法,鑒于此方法在定位過程中誤差較大,本系統(tǒng)對其進行深度改進,采用磁條導航,標簽粗定位,光纖三角精定位的方式,同時采用麥克拉姆輪技術(shù),可實現(xiàn)AGV直線橫移,AGV精確定位。

圖6 AGV定位示意圖

編寫相應的AGV運動控制系統(tǒng)測試程序,分別規(guī)定小車向前的方向為X方向,橫移的方向為Y方向,小車執(zhí)行調(diào)度程序以磁條為導航向X方向行走,到達指定位置后,AGV小車前端和后端分別安裝的三束光纖(α,β,γ)以地標反光板為參照物。根據(jù)AGV定位算法,分別求出小車的坐標位置,如果α光纖最先得到光信號反饋則向左偏,γ光纖得到信號向右偏,直到β得到光反饋信號,Y方向一樣,最終AGV小車精準定位。

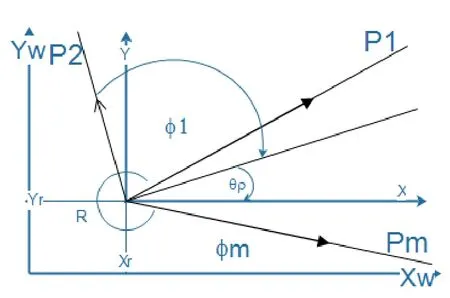

2.2.2 激光定位算法

定位系統(tǒng)啟動后,激光向外發(fā)射,當掃描到合作路標時,反射光經(jīng)光電接收器件處理作為檢測信號,啟動數(shù)據(jù)采集程序讀取旋轉(zhuǎn)機構(gòu)的碼盤數(shù)據(jù)(目標的測量角度值)。然后通過串行通訊傳遞到上位機進行數(shù)據(jù)處理,根據(jù)已知參考路標的位置和檢測信息,就可以計算出機器人當前在參考坐標系下的位置和方向。

圖7 AGV定位原理圖

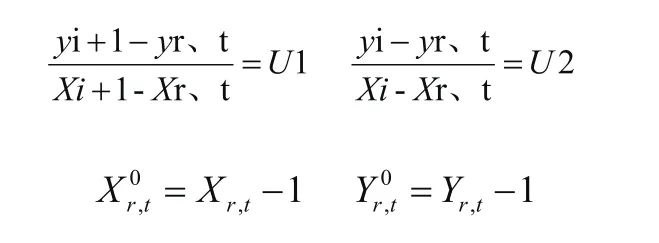

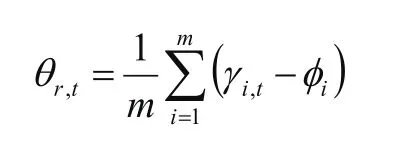

如圖5所示,機器人檢測識別到m(m>3)個反光鏡pi(XI,YI),并且方位角為。采用下面的算法確定機器人在W(世界坐標系)中的坐標位置(Xr,t,Yr,t,θr,t)。

令:

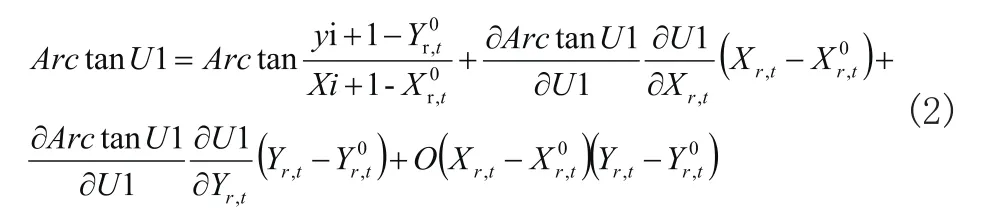

其中,(Xr,t-1,Yr,t-1)——機器人在前一定位周期的位置。則arctanU1及arctanU2在(X0r,t,Y0r,t)處的泰勒展開式為:

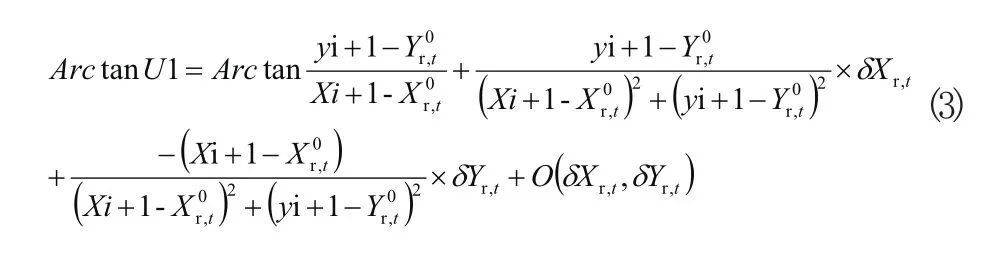

令Xr,t-X0r,t=δXr,t,Yr,t-Y0r,t=δYr,t,則式(2)可整理為:

同理:

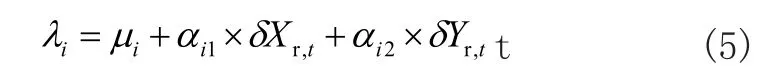

忽略高階無窮小項O(Xr,t-X0r,t)(Yr,t-Y0r,t)由式(3)、式(4)和式(1)可得:

其中:

于是可以列出矩陣方程為:

式中,A,B為可以測量常數(shù)陣。因此,可用最小二乘法求解:

從而:

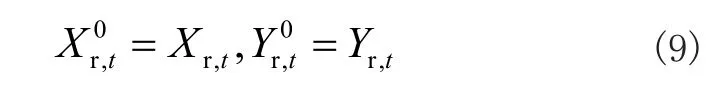

令:

由于A,B均與(X0r,t,Y0r,t)有關(guān),故可將式(9)式代入式(7)再求解,從而產(chǎn)生迭代。當(δ Xr,t, δ Yr,t)< 時,就可停止迭代,所得式(8),即為機器人的位置(X0r,t,Y0r,t)。機器人的姿態(tài) ,則可由圖5中反光鏡與機器人角度約束關(guān)系確定為:

移動機器人多路標激光定位算法,通過迭代,提高了系統(tǒng)的定位精度和抗干擾能力。算法運行時間滿足實時性要求,在全方位移動機器人平臺上進行的定位實驗,證實了該算法的有效性。

2.3 視覺定位

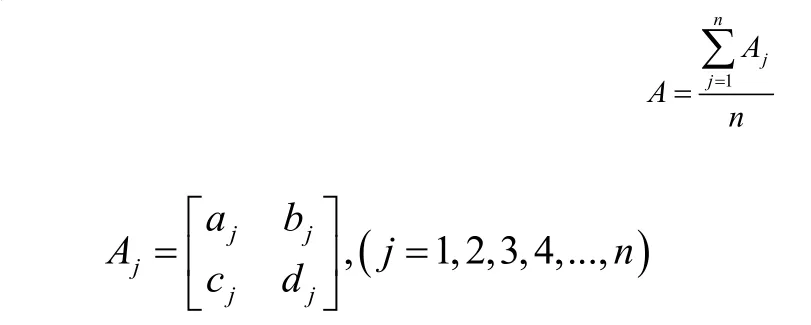

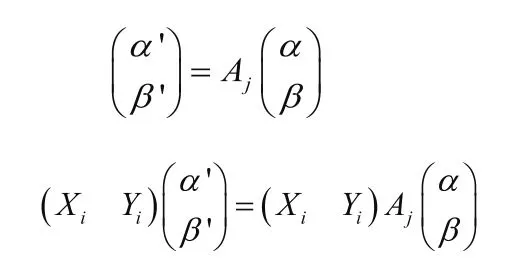

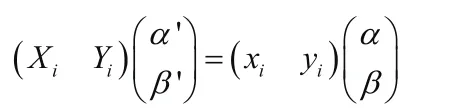

通過視覺系統(tǒng)AGV實際定位位置信息分析數(shù)據(jù),將柔性手爪四軸執(zhí)行機構(gòu)位置進行定位糾偏,進一步提高插頭對接位置精度。視覺系統(tǒng)從拍攝的圖片中提取出來的信息為像素點信息,在保證相機視野和柔性手爪法蘭都在水平面的前提下,視覺系統(tǒng)的二維坐標系需要轉(zhuǎn)換成柔性手爪的二維坐標系,轉(zhuǎn)換的過程即為坐標系標定。視覺系統(tǒng)的像素點坐標為當前物距下的坐標,而手爪坐標為柔性手爪法蘭中心點的坐標。

標定時,柔性手爪先移到拍照點位置,在相機視野內(nèi)放置標定靶紙,尋找靶紙上四個標靶圓心的像素點坐標,設(shè)坐標點為(xi,yi)(i=1,2,3,4,…,m),然后移動手爪中心軸上的頂針分別到四個標靶圓心,如圖4所示,記錄下四個點的手爪X、Y軸坐標點,設(shè)坐標點為(Xi,Yi)(i=1,2,3,4,…,m),設(shè)視覺系統(tǒng)坐標系的基為手爪X、Y軸坐標系的基為,它們的對應關(guān)系矩陣為A。

設(shè):

則有:

又:

從以上推理可知,將任意兩組視覺系統(tǒng)坐標系和手爪坐標系的坐標值代入式(*) 即可求出Aj,然后采集n組Aj得到A,理論上n越大,得到的A越精確。

至此,視覺系統(tǒng)中任意像素點坐標已經(jīng)轉(zhuǎn)換為手爪X、Y軸坐標。

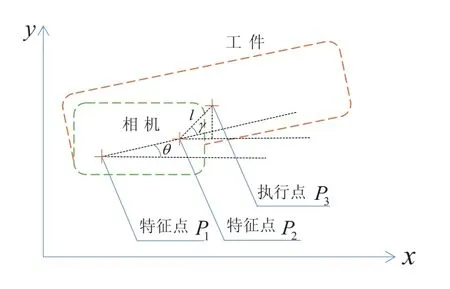

坐標系標定完成后,相機視野內(nèi)尋找的工裝或工件上的特征點均可以在機器人坐標系下給出坐標值,根據(jù)視覺系統(tǒng)坐標系下特征點的坐標值,進行抓取點x、y軸坐標值和角度補償計算,然后再轉(zhuǎn)換為柔性手爪坐標系下坐標值,模型如圖8所示。

圖8 抓取點坐標值及角度補償計算示意圖

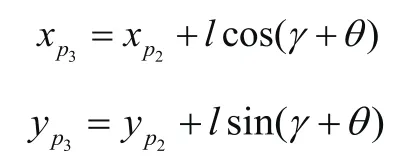

因相機的安裝位置不在柔性手爪法蘭中心,所以相機視野內(nèi)尋找的特征點并不是柔性手爪真正的目的點,需要根據(jù)特征點計算抓取點坐標,設(shè)相機視野內(nèi)尋找的兩個特征點P1、P2,目的點為P3,兩個特征點P1、P2連線方向與視覺系統(tǒng)坐標系x軸方向夾角為θ,特征點P2與目的點的固定角度為γ,P2點與P2點的距離為l,視覺系統(tǒng)坐標系下抓取點坐標為(xp3,yp3)。則有:

通過轉(zhuǎn)換矩陣A確定抓取點P3在柔性手爪坐標系下坐標值(xP3,yP3)。

對于機器人手爪角度補償,因相機固定在手爪上且視覺系統(tǒng)坐標系x軸方向與手爪移動方向平行,所以兩特征點連線與x軸方向的夾角即為手爪移動角度的偏移量補償,設(shè)拍照點機器人R軸(柔性手爪法蘭旋轉(zhuǎn)軸)角度坐標值為φ,柔性手爪目的點角度值為λ。則有:

通過視覺系統(tǒng)對位置的精確定位,引導三軸柔性手爪智能柔性對接,較好的解決了定位達不到精度要求的問題,提高了設(shè)備的智能化水平和容錯性能力。經(jīng)過視覺算法的反復驗證,視覺系統(tǒng)與柔性手爪之間的坐標系標定和目的點坐標值計算可靠有效,系統(tǒng)對接精度和穩(wěn)定性可以保證。

3 實驗結(jié)果

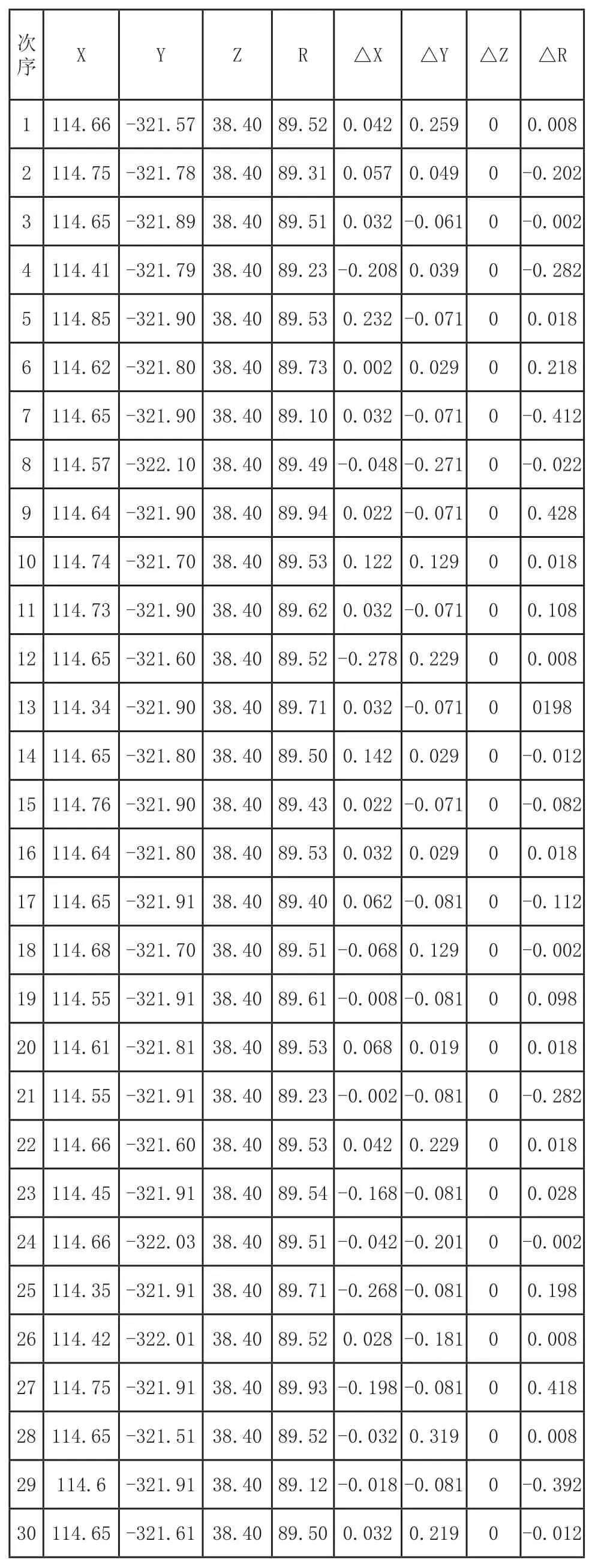

3.1 柔性手爪四軸執(zhí)行機構(gòu)運動控制系統(tǒng)的重復定位精度實驗

通過高低壓插頭循環(huán)對接程序,實現(xiàn)柔性手爪四軸執(zhí)行機構(gòu)運動控制系統(tǒng)執(zhí)行點坐標值的重復獲取,從而得到柔性手爪四軸執(zhí)行機構(gòu)的重復定位精度。

實驗過程:選取一臺具有代表性的AGV智能小車,柔性手爪四軸執(zhí)行機構(gòu)從工作原點位置移至高壓插頭對接位置,繼而回到工作原點位置,循環(huán)重復運行30次,并進行數(shù)據(jù)記錄。

具體實驗步驟如下:

1)編寫相應的柔性手爪四軸執(zhí)行機構(gòu)伺服運動控制系統(tǒng)測試程序;

2)將定位方式、坐標標定以及速度參數(shù)等均保持與工作狀態(tài)相同;

3)確定一個遠離柔性手爪四軸執(zhí)行機構(gòu)的執(zhí)行點的工作原點;

4)自動運行程序,通過人機交互面板進行高壓插頭對接點數(shù)據(jù)記錄,如圖1所示。

所記錄的數(shù)據(jù)為移載機構(gòu)放置點X、Y、Z軸坐標值以及R軸角度值,根據(jù)坐標均值得到誤差值,實驗結(jié)果如表1所示。

本組實驗中,柔性手爪四軸執(zhí)行機構(gòu)放置點X軸坐標值均值為114.618mm,Y軸坐標值均值為-321.829mm,由于Z軸在運動過程中不變,故不計算Z軸平均值,R軸角度值均值為89.512°,坐標值誤差均小于±0.5mm,角度值誤差小于±0.05°。

表1 柔性手爪四軸執(zhí)行機構(gòu)伺服運動控制系統(tǒng)重復定位精度數(shù)據(jù)表

綜合以上數(shù)據(jù)分析結(jié)果,柔性手爪四軸執(zhí)行機構(gòu)運動控制系統(tǒng)的重復定位精度為±0.5mm。

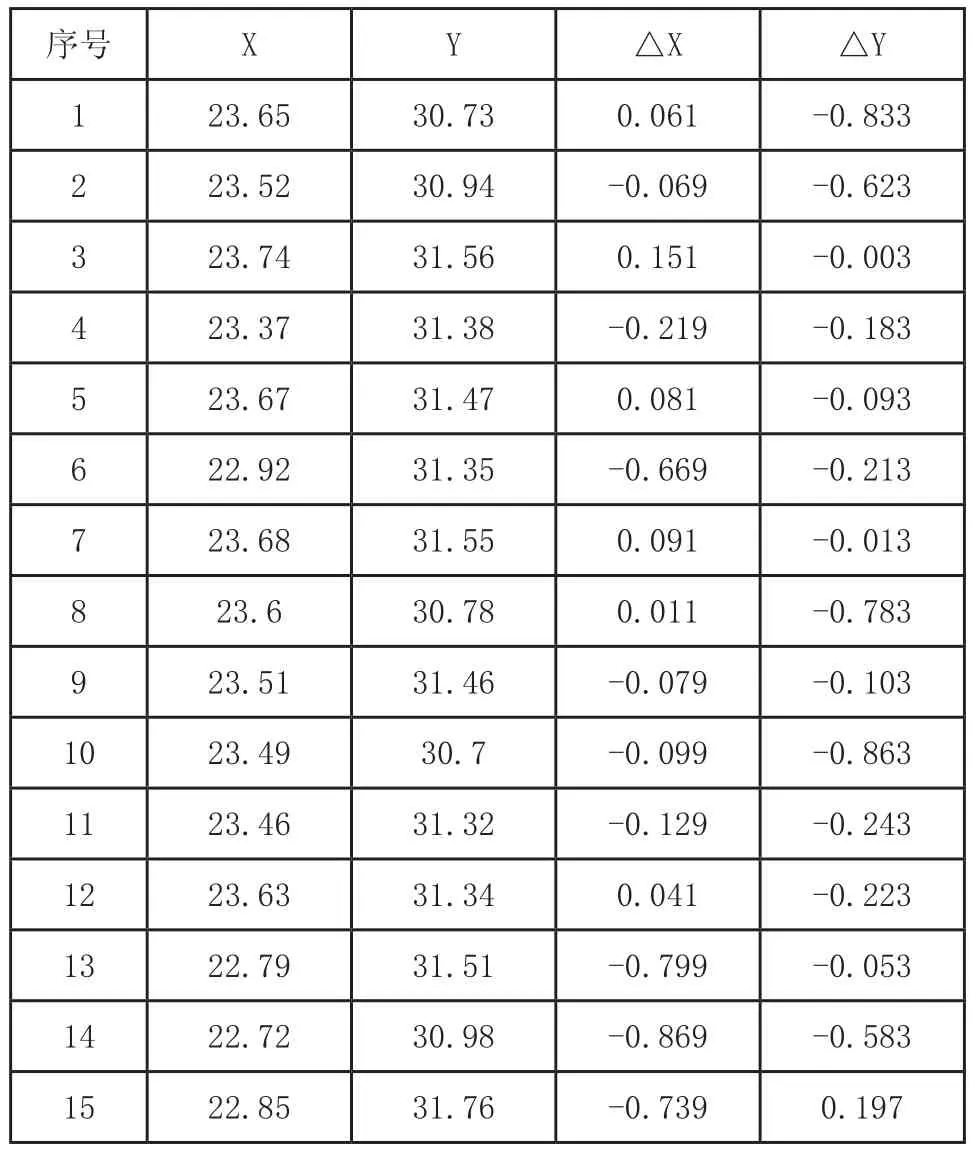

3.2 AGV智能小車重復定位精度實驗

實驗過程:以兩把數(shù)顯卡尺為測量工具,AGV從A點至B點(B為裝配點),將兩把數(shù)顯卡尺分別固定在AGV行駛方向測試點的X方向和Y方向,循環(huán)重復運行20次,并進行數(shù)據(jù)記錄。

所記錄的數(shù)據(jù)為固定在裝配點B兩個數(shù)顯卡尺的數(shù)值,根據(jù)坐標均值得到誤差值,實驗結(jié)果如表2所示。

表2 AGV重復定位精度數(shù)據(jù)表

續(xù)(表2)

本組實驗中,裝配點X軸坐標值均值為23.339mm,Y軸坐標值均值為31.263mm,X和Y坐標值誤差均小于±1mm。

綜合以上數(shù)據(jù)分析結(jié)果,AGV智能小車的重復定位精度≤±1mm。

4 結(jié)論

通過AGV小車的精確定位與視覺系統(tǒng)的定位糾偏,結(jié)合柔性手爪的結(jié)構(gòu)設(shè)計,較好的解決了高低壓插頭自動對接達不到精度要求的問題,提高了設(shè)備的容錯性能力,增強了自動測試平臺的智能化水平。經(jīng)過生產(chǎn)的反復驗證,自動檢測平臺在柔性對接方面可靠有效,測試的精度和穩(wěn)定性可以保證。