基于Bayes方法的挖掘機(jī)動(dòng)臂疲勞壽命可靠性評(píng)估

邵雨虹,呂彭民,向清怡,薛 璐

(1.長(zhǎng)安大學(xué) 道路施工技術(shù)與裝備教育部重點(diǎn)實(shí)驗(yàn)室,西安 710064;2.江蘇徐州工程機(jī)械研究院,徐州 221004)

0 引言

挖掘機(jī)是工程機(jī)械中從事土方工程施工的主要機(jī)械設(shè)備,廣泛應(yīng)用于房屋建設(shè)、筑路工程、水利建設(shè)、礦山等領(lǐng)域,是國家建設(shè)過程中重要的施工產(chǎn)品。挖掘機(jī)工作裝置是挖掘機(jī)作業(yè)的直接實(shí)施者,工作裝置的可靠性是挖掘機(jī)質(zhì)量的關(guān)鍵指標(biāo)之一,因此,對(duì)挖掘機(jī)工作裝置可靠性的研究具有十分重要的意義[1]。然而挖掘機(jī)工作裝置造價(jià)較高,且受試驗(yàn)成本及時(shí)間的限制,疲勞壽命試驗(yàn)只能獲得1~2個(gè)試驗(yàn)樣本,無法得到滿足統(tǒng)計(jì)要求的大樣本量的試驗(yàn)數(shù)據(jù),因此挖掘機(jī)工作裝置疲勞可靠性評(píng)估屬于極小子樣問題。

對(duì)于小子樣疲勞試驗(yàn)數(shù)據(jù),國內(nèi)外常用的評(píng)估方法有Bayes方法[2,3]和Bootstrap方法[4,5]等。我國很多學(xué)者在武器裝備和航空航天產(chǎn)品小子樣可靠性方面的研究取得了較多成果[6.7],高鎮(zhèn)同等[1]提出了分散系數(shù)法,給出一個(gè)給定可靠度和置信度下總體安全壽命置信下限的估計(jì)式。馮蘊(yùn)雯等[2]針對(duì)Bootstrap法不適用于子樣數(shù)n=1,2的情形,提出虛擬增廣再生子樣的極小子樣試驗(yàn)評(píng)估法,得到了相關(guān)的可靠性推斷,但近似虛擬增廣公式具有一定的主觀性,并不統(tǒng)一。基于貝葉斯(Bayes)理論的可靠性評(píng)估方法綜合了驗(yàn)前信息和樣本信息,能有效減少可靠性試驗(yàn)的樣本容量和縮短試驗(yàn)時(shí)間,節(jié)約試驗(yàn)成本[10]。文獻(xiàn)[11~14]將Bayes小子樣可靠性評(píng)估方法分別應(yīng)用到敞車中枕梁結(jié)構(gòu)、動(dòng)車組轉(zhuǎn)向架、磨削電主軸和機(jī)床等機(jī)械結(jié)構(gòu),但是針對(duì)挖掘機(jī)工作裝置,仍缺少可靠的疲勞試驗(yàn)和疲勞壽命的可靠性評(píng)估報(bào)道。

本文在某中型挖掘機(jī)工作裝置載荷譜測(cè)試和載荷譜編制的基礎(chǔ)上[15],開展了挖掘機(jī)動(dòng)臂疲勞壽命試驗(yàn),基于試驗(yàn)結(jié)果,采用Bayes法進(jìn)行了極小子樣下動(dòng)臂疲勞可靠性分析,并利用國際焊接協(xié)會(huì)(IIW)標(biāo)準(zhǔn)[7]對(duì)動(dòng)臂疲勞試驗(yàn)發(fā)生裂紋的細(xì)節(jié)進(jìn)行了疲勞壽命評(píng)估,將兩者研究結(jié)果進(jìn)行了對(duì)比分析,驗(yàn)證了本文研究方法的準(zhǔn)確性和有效性,為獲得挖掘機(jī)動(dòng)臂結(jié)構(gòu)的一系列可靠性指標(biāo)提供了理論依據(jù)。

1 Bayes方法

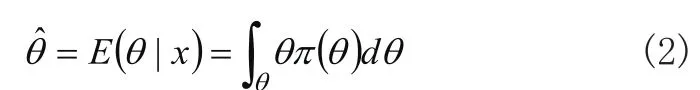

Bayes可靠性估計(jì)方法認(rèn)為總體參數(shù)θ是一個(gè)隨機(jī)變量,根據(jù)它的驗(yàn)前信息,確定θ服從某一先驗(yàn)分布,再根據(jù)這一先驗(yàn)分布和樣本試驗(yàn)結(jié)果可導(dǎo)出θ的后驗(yàn)分布,從而得到參數(shù)θ的Bayes點(diǎn)估計(jì)與區(qū)間估計(jì)。設(shè)θ是總體分布f(x|θ)中的參數(shù),從總體隨機(jī)抽取樣本x=(x1,x2,…,xn),π(θ)為θ的先驗(yàn)分布,利用貝葉斯公式算得θ的后驗(yàn)分布為:

得到θ的后驗(yàn)分布后便可以對(duì)其進(jìn)行點(diǎn)估計(jì)和區(qū)間估計(jì)。θ的點(diǎn)估計(jì)取為:

2 挖掘機(jī)動(dòng)臂結(jié)構(gòu)疲勞試驗(yàn)及其結(jié)果

課題組對(duì)我國中型挖掘機(jī)實(shí)際作業(yè)工況進(jìn)行了問卷調(diào)研,收回有效調(diào)研表405份,包括徐工、山河、三一、日立、小松、斗山、卡特、現(xiàn)代和柳工等品牌。通過對(duì)調(diào)研數(shù)據(jù)的統(tǒng)計(jì)分析,并結(jié)合載荷譜采集時(shí)試驗(yàn)現(xiàn)場(chǎng)物料情況,參考《土的分類標(biāo)準(zhǔn)》和《巖土工程勘察規(guī)范》,確定中型挖掘機(jī)的工作介質(zhì)分類及占比為:松散土(24.6%)、亞粘土(22.6%)、粘土(24.1%)、含石塊的重粘土(28.7%)。并針對(duì)上述4種典型作業(yè)介質(zhì)對(duì)挖掘機(jī)進(jìn)行了現(xiàn)場(chǎng)整機(jī)測(cè)試,得到了挖掘機(jī)工作裝置實(shí)測(cè)載荷譜。

由于挖掘機(jī)動(dòng)臂在實(shí)際作業(yè)時(shí)姿態(tài)不斷變化,因此課題組根據(jù)動(dòng)臂的運(yùn)動(dòng)特征及各鉸點(diǎn)力的規(guī)律,確定了在動(dòng)臂局部坐標(biāo)系下進(jìn)行臺(tái)架疲勞試驗(yàn)的加載方案,并針對(duì)動(dòng)臂所受的復(fù)雜載荷提出了以最大彎矩截面為等效基準(zhǔn)的載荷等效方法,將動(dòng)臂上的各鉸點(diǎn)力等效為一個(gè)垂向試驗(yàn)載荷。為驗(yàn)證當(dāng)量荷載的合理性,利用有限元模型計(jì)算了當(dāng)量載荷作用時(shí)動(dòng)臂多個(gè)大應(yīng)力點(diǎn)的應(yīng)力歷程,并與現(xiàn)場(chǎng)挖掘測(cè)試獲得的實(shí)測(cè)應(yīng)力歷程對(duì)比,吻合良好。按該等效方法求得的動(dòng)臂等效垂向載荷,通過損傷一致性準(zhǔn)則修正后獲得動(dòng)臂的疲勞試驗(yàn)載荷譜,如表1所示。動(dòng)臂臺(tái)架疲勞試驗(yàn)加載示意圖如圖1所示,約束鉸點(diǎn)為B和O1,在鉸點(diǎn)A處進(jìn)行垂向加載,F(xiàn)eq為動(dòng)臂的疲勞試驗(yàn)載荷,詳細(xì)分析過程見課題組已發(fā)表的文獻(xiàn)[15]。

表1 動(dòng)臂臺(tái)架試驗(yàn)載荷譜(“-”表示垂直向下)

圖1 動(dòng)臂疲勞試驗(yàn)加載方案示意圖

挖掘機(jī)動(dòng)臂疲勞試驗(yàn)如圖2所示,受試驗(yàn)時(shí)間及成本的限制,僅進(jìn)行了單件WY230挖掘機(jī)工作裝置的疲勞可靠性臺(tái)架試驗(yàn),根據(jù)表1挖掘機(jī)動(dòng)臂加速試驗(yàn)載荷譜,采用“低-高-低”的加載方式進(jìn)行加載,試驗(yàn)加載頻率在1~2Hz范圍內(nèi)變化。疲勞試驗(yàn)結(jié)果發(fā)現(xiàn)疲勞裂紋發(fā)生在動(dòng)臂與斗桿油缸連接的耳板前端處,如圖3所示。當(dāng)裂紋出現(xiàn)后,記錄動(dòng)臂疲勞試驗(yàn)總循環(huán)次數(shù)為2151394次,換算為動(dòng)臂實(shí)際壽命相當(dāng)于10470小時(shí)。

圖2 挖掘機(jī)動(dòng)臂臺(tái)架試驗(yàn)

圖3 動(dòng)臂裂紋磁粉探傷

3 挖掘機(jī)動(dòng)臂結(jié)構(gòu)疲勞可靠性評(píng)估

根據(jù)工作經(jīng)驗(yàn),對(duì)于結(jié)構(gòu)件的疲勞壽命的統(tǒng)計(jì)分布,一般認(rèn)為服從對(duì)數(shù)正態(tài)分布或威布爾分布[8],本研究中挖掘機(jī)動(dòng)臂結(jié)構(gòu)疲勞壽命假定服從對(duì)數(shù)正態(tài)分布,則對(duì)數(shù)壽命Y=In T服從正態(tài)分布,其概率密度函數(shù)為:

式中,μY,σY分別為對(duì)數(shù)疲勞壽命的均值和標(biāo)準(zhǔn)差。

式中,μ1,σ1分別為對(duì)數(shù)疲勞壽命均值μY的后驗(yàn)正態(tài)分布的均值和標(biāo)準(zhǔn)差;μ0,σ0分別為對(duì)數(shù)疲勞壽命均值μY的先驗(yàn)正態(tài)分布的均值和標(biāo)準(zhǔn)差;為試驗(yàn)樣本對(duì)數(shù)壽命均值;n為試驗(yàn)樣本量。

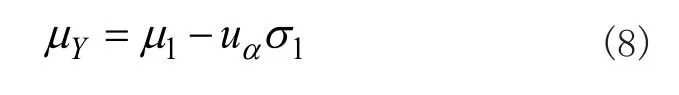

給定顯著性水平α,取總體壽命均值μY置信下限,則有:

式中:ua為標(biāo)準(zhǔn)正態(tài)分布α上側(cè)分位數(shù)。

根據(jù)工程經(jīng)驗(yàn),挖掘機(jī)工作裝置結(jié)構(gòu)件平均壽命為8000小時(shí),因此取先驗(yàn)信息μ0=8.9872,σ0=0.08,代入式(6)和式(7)可得:

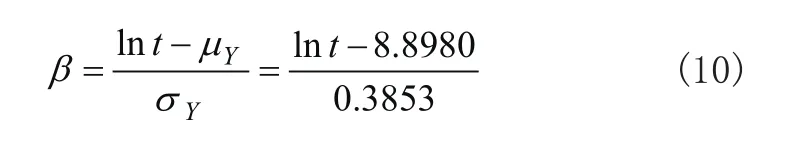

取顯著性水平α=0.1,查表得ua=1.2816,代入式(8),得μY=8.8980。在90%置信度下,將上述相關(guān)參數(shù)的貝葉斯估計(jì)值,代入對(duì)數(shù)正態(tài)分布的相關(guān)函數(shù)表達(dá)式,可得動(dòng)臂的一系列可靠性指標(biāo)如下。

1)動(dòng)臂的可靠性指標(biāo)為:

式中:t為工作時(shí)間。

2)動(dòng)臂的可靠度函數(shù)R(t)為:

3)動(dòng)臂的失效分布函數(shù)F(t)和概率密度函數(shù)f(t)為:

4)動(dòng)臂的失效率函數(shù)為:

5)該動(dòng)臂的可靠壽命為:

表2 不同置信度和可靠度下挖掘機(jī)動(dòng)臂疲勞壽命(小時(shí))

平均壽命為:

綜上所述,繪制90%置信度下動(dòng)臂結(jié)構(gòu)的可靠度函數(shù)曲線、失效概率密度函數(shù)曲線和失效率函數(shù)曲線如圖4~圖6所示。由圖4動(dòng)臂可靠度函數(shù)曲線可知,隨著動(dòng)臂工作時(shí)間的延長(zhǎng),動(dòng)臂的可靠度也隨之不斷降低。由圖5動(dòng)臂失效概率密度函數(shù)曲線可知,當(dāng)t=6300小時(shí),f(t)max=1.5242×10-4,這表示動(dòng)臂的試驗(yàn)樣本運(yùn)行到6300小時(shí)后失效的個(gè)體總數(shù)占整個(gè)試驗(yàn)樣本的比例最大,為0.0152%。由圖6可知,動(dòng)臂的失效率函數(shù)為遞增型,遞增的速度先快后慢,最后趨于平穩(wěn),表2為90%置信度和75%置信度下不同可靠度下挖掘機(jī)動(dòng)臂疲勞壽命。

圖4 動(dòng)臂可靠度函數(shù)曲線

圖5 動(dòng)臂失效概率密度函數(shù)曲線

圖6 動(dòng)臂失效率函數(shù)曲線

4 基于IIW標(biāo)準(zhǔn)的挖掘機(jī)動(dòng)臂疲勞壽命評(píng)估

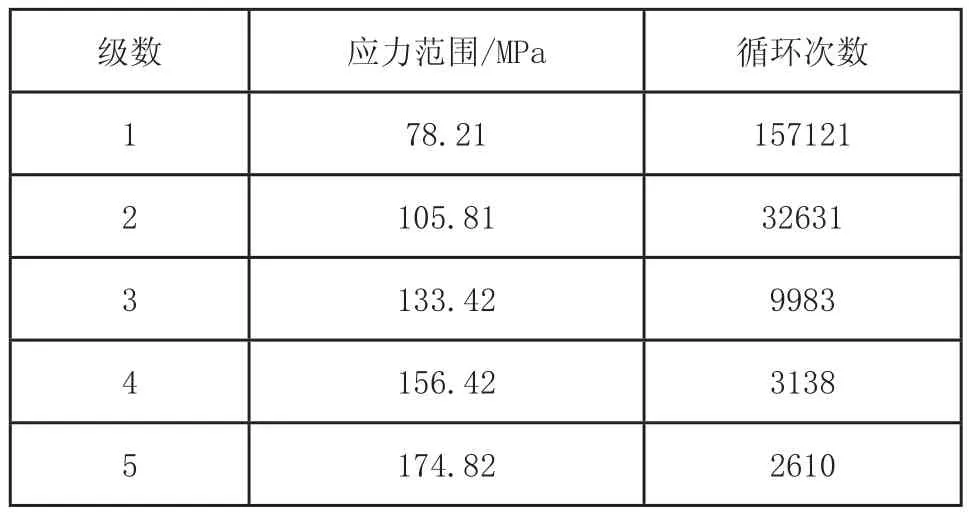

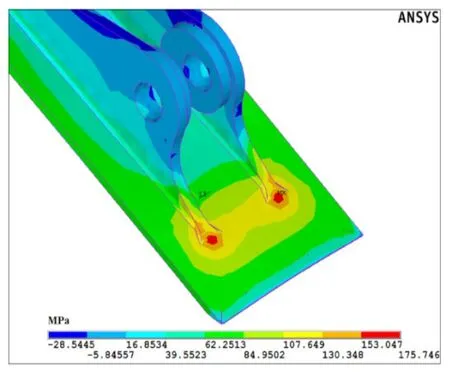

利用有限元軟件ANSYS建立了動(dòng)臂結(jié)構(gòu)有限元模型,鉸孔采用梁?jiǎn)卧图s束方程模擬[17],如圖7所示。模擬臺(tái)架試驗(yàn),在動(dòng)臂與斗桿的鉸接點(diǎn)處施加等效垂向載荷幅值,選取動(dòng)臂疲勞試驗(yàn)中破壞的動(dòng)臂上耳板前端焊接細(xì)節(jié)作為評(píng)估點(diǎn),如圖8所示。由有限元仿真結(jié)果可知,試驗(yàn)載荷與該位置處的名義應(yīng)力(動(dòng)臂橫截面彎曲應(yīng)力)傳遞系數(shù)為1.6kN/MPa。因此,由表1動(dòng)臂臺(tái)架試驗(yàn)載荷譜換算得評(píng)估點(diǎn)處的應(yīng)力譜如表3所示。

表3 動(dòng)臂上耳板前端焊接細(xì)節(jié)處應(yīng)力譜

圖7 挖掘機(jī)動(dòng)臂在臺(tái)架試驗(yàn)姿態(tài)下的應(yīng)力分布

圖8 動(dòng)臂上耳板焊接細(xì)節(jié)應(yīng)力云圖

根據(jù)國際焊接協(xié)會(huì)(IIW)標(biāo)準(zhǔn):《焊接接頭及部件的疲勞設(shè)計(jì)》,選定圖8中動(dòng)臂上耳板前端的焊接細(xì)節(jié)對(duì)應(yīng)75%置信度、95%可靠度下疲勞級(jí)別(FAT)為71,疲勞壽命評(píng)估使用的對(duì)數(shù)坐標(biāo)系下以應(yīng)力范圍度量的S-N曲線。當(dāng)N=2×106時(shí),對(duì)應(yīng)的疲勞強(qiáng)度為71MPa,當(dāng)N=107時(shí),對(duì)應(yīng)的疲勞強(qiáng)度為41.5MPa,根據(jù)疲勞級(jí)別為71的相關(guān)參數(shù)查標(biāo)準(zhǔn)可知:

結(jié)合表4所示的動(dòng)臂上耳板前端焊接細(xì)節(jié)處應(yīng)力譜,以及Miner線性損傷累積法則,可得一個(gè)載荷塊的損傷為:

則該關(guān)注細(xì)節(jié)的疲勞壽命等效為工作小時(shí)數(shù)為:

綜上可得,在75%置信度、95%可靠度下,基于IIW標(biāo)準(zhǔn)評(píng)估動(dòng)臂疲勞壽命為4378.1小時(shí)。由表3可知,Bayes法所得動(dòng)臂疲勞壽命為4071.6小時(shí),因此與IIW評(píng)估結(jié)果相比相對(duì)誤差僅為7.5%,可以作為挖掘機(jī)動(dòng)臂可靠性評(píng)估的參考數(shù)據(jù),但基于IIW標(biāo)準(zhǔn)評(píng)估無法得到一定置信度下,結(jié)構(gòu)的可靠度函數(shù)、失效率函數(shù)、平均壽命等其它可靠性指標(biāo)。

5 結(jié)論

1)對(duì)于單子樣挖掘機(jī)動(dòng)臂疲勞壽命試驗(yàn)結(jié)果,利用Bayes方法開展了服從對(duì)數(shù)正態(tài)分布的挖掘機(jī)動(dòng)臂疲勞可靠性評(píng)估,并給出了可靠度函數(shù)、失效分布函數(shù)、失效率函數(shù),可為指導(dǎo)動(dòng)臂的檢測(cè)、維修提供參考。

2)基于國際焊接協(xié)會(huì)(IIW)標(biāo)準(zhǔn),對(duì)動(dòng)臂上耳板前端焊接細(xì)節(jié)疲勞壽命進(jìn)行了評(píng)估,得到75%置信度、95%可靠度下的壽命為4378.1小時(shí),與Bayes法得到動(dòng)臂在相同條件下的疲勞壽命為4071.6小時(shí)相比,兩者的相對(duì)誤差為7.5%。該挖掘機(jī)在90%置信度下平均壽命為7673.2h,與驗(yàn)前信息8000h也比較吻合。

3)由于Bayes評(píng)估方法的特性,隨著新的試驗(yàn)樣本的出現(xiàn),本次評(píng)估結(jié)果可作為下一次試驗(yàn)數(shù)據(jù)的驗(yàn)前信息,有助于解決土方機(jī)械產(chǎn)品在小子樣情況下的可靠性評(píng)估問題。