高放廢液自動取樣裝置設計

代志偉,趙玲君,裴華武

(中核四川環保工程有限責任公司,四川 廣元628000)

高放廢液是乏燃料經過后處理產生的,含有鈾和钚之外,還含有集中乏燃料中幾乎全部裂變產物 (99%以上)和超鈾元素。此外,高放廢液中還含有腐蝕性產物和硝酸等化學試劑。采用Purex流程,每噸乏燃料大約產生5~10 m3高放廢液。高放廢液通常采用碳鋼或不銹鋼槽(罐)式貯存工藝貯存待處理。高放貯罐的容積一般為8~1 500 m3不等,貯罐的使用期限為20~30年。在國家標準 《高水平放射性廢液貯存廠房設計規定》(GB 11929—2011)中貯罐設計要求:應設有可靠的取樣裝置,應在不同深度,確保能取到代表性的樣品。

為滿足針對高放貯存設施安全運行的要求,確保取樣的代表性,很有必要在以前比較原始的廢液取樣方式基礎上,研制方便操作及可以復用的高放廢液定量取樣且能夠遠距離控制取樣裝置,提高取樣操作的安全性。

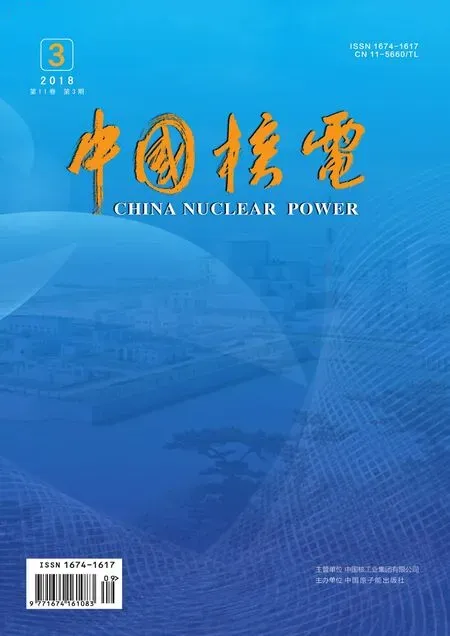

1 原有的高放廢液取樣原理

從現有的資料反映,國內的取樣主要采取的方式 (見圖1),是由真空泵、高效過濾器、緩沖罐、儲液罐、閥門組成。

圖1 取樣方式示意圖Fig.1 Schematic of sampling method

取樣裝置的功能是把貯存在地下的高放廢液貯罐里的液體抽取到儲液罐中。采用此方式,在取樣過程中缺陷明顯,不僅會造成人員直接或間接接觸廢液,受到不同程度的輻射,同時由于需要準備物資、搭建氣帳等工作,耗時很長,不能做到及時取樣,取樣設備也不能重復利用,同時會增加大量的高放廢物需要處理,所以這種方式的取樣弊端是很明顯的。

2 設計目標

設計一套可通過遠距離控制,實現高放廢液精準、定量取樣的裝置,應用于有類似的相關核設施放射性廢液取樣。

3 取樣方案設計

該項目設計的高放廢液取樣裝置是以遠距離操作、精確定量為目標,設計時通過對原廢液取樣裝置進行分析,將其中的需要人工參與的部分,經過有針對的設計后使之能夠遠程操作,自動控制取樣,整個過程不需要人員靠近,同時增加了對污染的取樣管路自動清洗、取樣管路伸入廢液部分外壁清洗和干燥功能,最終形成一套可以復用的一體式移動高放廢液取樣裝置。

該裝置工藝流程如圖2所示,它是由真空泵、高效過濾器、緩沖罐、液體緩存罐、電動伺服滾輪繞管器以及相應的管路構成的真空系統,通過電動伺服滾輪繞管器完成取樣管道的自動投放,依靠該系統形成的真空作用,使高放廢液從高放廢液儲罐抽取到液體緩存罐;然后利用樣品自動轉移裝置通過控制針形取樣器的抽取行程,以達到不同的取樣量的方法,將廢液從液體緩存罐抽取,移動位置后注射入樣品瓶;樣品自動轉移裝置最后將裝有樣品的樣品瓶以及針形取樣器推送進鉛屏蔽轉運容器;在完成取樣后,利用清洗液儲罐和外壁清洗器對被污染的設備和管路進行清洗和干燥,最大限度的降低高放取樣裝置的污染水平;所有的控制和操作由可編程邏輯控制器 (PLC)構成,實現取樣過程和清洗過程的自動控制,從開啟真空泵到樣品進入樣品轉運容器以及取樣完成后對裝置整個清洗過程都是遠距離通過電腦操作,大幅度提高了高放取樣工作安全性。

圖2 高放取樣裝置流程圖Fig.2 Flow chart of HLLW sampling device

4 裝置結構和實現機理

4.1 真空抽吸

真空部分主要是由真空泵、緩沖罐、高效過濾器、液體緩存罐、電動伺服滾輪繞管器、電磁閥、液位控制器等組成,其作用是將樣品抽取到液體緩存罐。

零售企業配送中心建設首先要考慮配送中心的選址,考慮政策、地租、氣候、與企業上下游的距離、交通、門店分布等各方面情況,綜合考量采取重心法選擇合適配送中心地理位置;接著投入大量的資金購買必要的物流設施和設備,必須建成完善的網絡信息系系統;配送中心的建設需要軟件硬件的配合,除了硬件設施、設備外,還需要員工具有現代化的物流職業素養,只有軟硬件的默契配合才能夠實現配送中心的合理運營。

氣體緩沖罐設計為10 L,放置于高效過濾器前端,對抽真空起到一個穩定和緩沖作用,緩沖罐底部錐形設計。

4.2 樣品自動轉移

樣品自動轉移的目的是把已抽取到液體緩存罐里的樣品按照所需要的量,利用針形取樣器定量抽取,然后注射到樣品瓶里,并把針形取樣器作為廢物丟棄于預置好的廢物容器中,其后利用電磁力推送機構把廢物容器及樣品瓶送入裝置外的鉛屏蔽箱中。

4.2.1 設計思路

樣品自動轉移取樣功能的實現機理:利用伺服電機把針形取樣器插入液體緩存罐 (真空泵已把液體抽到液體緩存罐內),在電腦上輸入要抽取的樣品量,伺服電機便控制針形取樣器的抽取行程,待抽取了樣品后,利用伺服電機拔出針形取樣器,再利用另一個伺服電機把針形取樣器從液體緩存罐處移動到樣品瓶處,同樣用伺服電機把針形取樣器插入樣品瓶,把樣品注射到樣品瓶,完成注射后,拔出針形取樣器,把針形取樣器移動到廢物罐處,利用氣缸控制,把針形取樣器推出掉落到廢物罐。樣品瓶和廢物罐是固定在同一個托盤上的,用電磁力將托盤推入樣品自動轉移裝置外的鉛屏蔽儲存盒內,關閉鉛屏蔽儲存盒,送到實驗室,取樣部分就此完成。

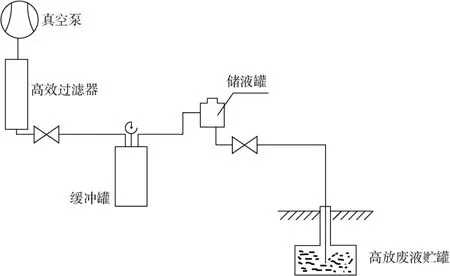

4.2.2 樣品自動轉移方案實施方案 (見圖3)

(1)導軌

托盤在導軌上進出于取樣裝置,只在X軸方向來回移動,導軌需限制其他方向上的移動或旋轉。導軌采用4排帶軸軸承,左右各兩排,分別布置在托盤上下側,軸承安裝在兩側的立板上。立板可限定托盤的側向移動,下排軸承可起支撐作用,上排軸承可限制在取樣時托盤受力上下移動。該結構部件間的運動采用滾動的方式,減小了部件間的相互摩擦阻力。螺栓滾輪軸承型號:CF5,軸承直徑13 mm,寬度10 mm,螺桿直徑M5,總長23 mm。

(2)托盤

將存樣罐和廢物罐固定在托盤上,避免在取樣時受外力移動。存樣罐和廢物罐的安裝距離應注意避免上X與Z軸機構在向存樣罐中注射液體時觸碰到廢物罐。其他尺寸應保證安裝合理即可。

(3)下X軸

下X軸用于牽引托盤,將托盤上的存樣罐和廢物罐拉入至取樣位置,取樣結束后推出至屏蔽儲存盒里。托盤從裝置左側進入,以托盤右端作為參考點,從取樣時的位置距完全進入屏蔽盒內,該段距離作為下X軸的行程長度參考選型值。驅動系統則按照工作載荷乘以安全系數予以選取。選用推桿式絲桿模組結構,伺服電動缸,伺服缸絲桿直徑16 mm,導程5 mm,額定推力400 N,電機配100 W伺服。最大速度250 mm/s,行程約350 mm。

(4)上Z2軸

上Z2軸為注射器推桿的驅動裝置,即實現液體的抽取與注射功能,則該裝置的行程應大于單次液體取樣的最大量10 m L。取樣精度為±0.1 m L,根據針筒內徑計算軸向精度,實際理論要求定位精度0.15 mm。絲桿模組導程選用±1 mm,絲桿直徑8 mm,定位精度為0.05 mm,該模組精度足以滿足要求。注射器抽取和注射力根據實物測量得出約3 kg,該模組額定負載6 kg左右能夠滿足要求。伺服電機帶剎車,確保裝置停止時不會因自重移動下滑。

(5)上Z1軸

上Z1軸為注射器上下定位使用,即實現注射器從緩存罐和存樣罐中插入與拔出,以及將注射器卸載至廢物罐中時高度位置的調整。其行程由罐體的高度及針頭插入的深度決定,載荷能力應滿足附加在Z1軸上的所有裝置重量及插拔針頭的力 (注射器插拔的力根據實物測量得出約1 kg)的總和。采用絲杠傳動模組,直徑16 mm,導程5 mm,行程350 mm,額定負載50 kg,重復定位精度±0.05 mm,伺服電機帶剎車,確保裝置停止時不會因自重移動下滑。

(6)上X軸

上X軸用于注射器左右定位,其往復于緩存罐、存樣罐、廢物罐三者之間。緩存罐固定在裝置的右側,最左側為存樣罐,則緩存罐與存樣罐之間的距離為所需行程參考值,再考慮裝置本身體積占用的尺寸,最后綜合得出X軸的行程。驅動系統則按照安裝在該模組上的其他組件的重量乘以安全系數予以選取。選用的模組導程5 mm,絲桿直徑16 mm,行程約300 mm,額定負載50 kg,重復定位精度正負0.05 mm,最快速度250 mm/s。

(7)夾持與卸載機構

取樣前準備時,設備內無高放射液體,可由人工安裝注射器,只需設計夾持與卸載兩個結構。針筒所需夾持力約4 kg,選用8 mm缸徑的氣缸,雙軸桿,行程為100 mm,推力5 kg,額定壓強0.8 MPa。與特殊結構的夾具配合使用,氣缸伸出至一半行程時,可安裝注射器,完全伸出即可夾持住注射器。氣缸收縮則能將注射器移出掉入廢物罐中,如圖3所示。

5 取樣管給進設計

為實現取樣管道的自動化控制,本裝置采用電動伺服滾輪繞管器實現取樣管道的收放,并計量放入管道的長度。電動伺服滾輪繞管器是由伺服電機、減速機、滾輪組成,取樣管道由旋轉接頭連接。繞管器放置于取樣口上部,取樣管穿過外壁清洗裝置進入取樣孔。

6 清洗

圖3 樣品自動轉移取樣示意圖Fig.3 Schematic of automatic transfer sampling

為達到降低放射污染水平,減少人員受照的取樣目的,取樣裝置會在取樣完成后對取樣管道的內外壁進行自動清洗,清洗模塊主要由取樣管外壁清洗及取樣管內部清洗兩部分構成。

6.1 內壁清洗模塊

取樣管內部清洗主要通過壓空吹掃及清洗液完成,完成取樣后,先由壓空進行吹掃,在壓空吹掃完成后,由壓空提供動力將清洗液由緩沖罐前端打入,流經緩沖罐、液體緩存罐及取樣管,最終流入罐內,完成內壁清洗。

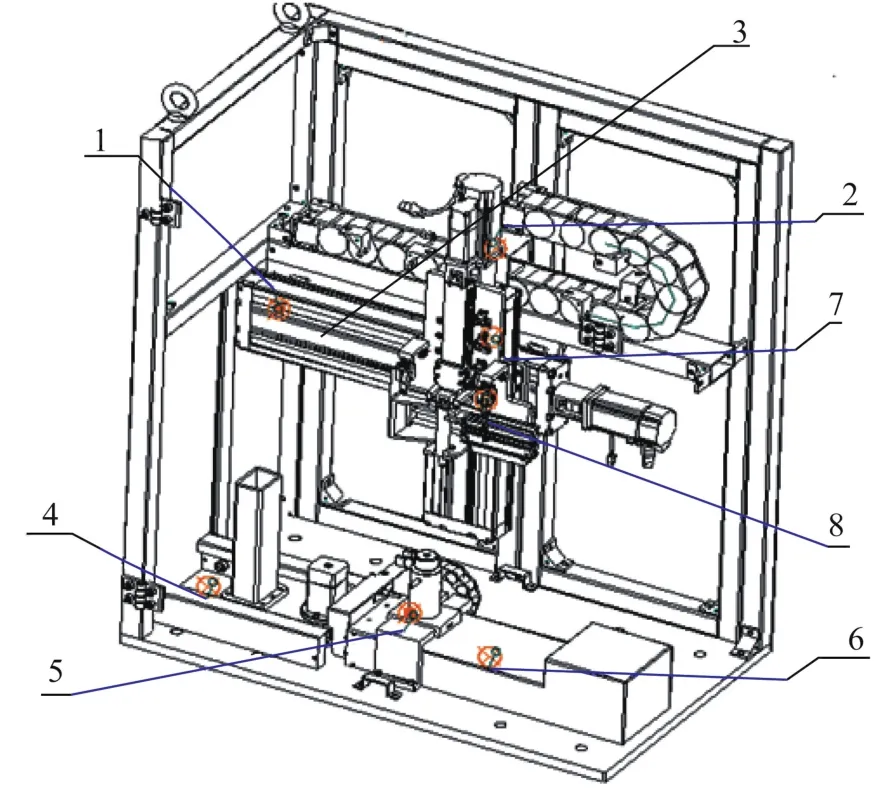

6.2 外壁清洗干燥模塊

在控制電動滾輪收取取樣管的同時,由壓空提供動力將清洗液打入外壁清洗裝置 (見圖4),對取樣管外壁進行噴淋清洗,清洗液順取樣管流入罐內,在清洗外壁的同時,進行壓空吹掃 (見圖5),把管壁外的清洗殘夜吹掃進罐內,同時使取樣管干燥。

圖4 外壁干燥示意圖Fig.4 Schematic of outer wall dryness

圖5 外壁清剖面圖Fig.5 Cross-section of outer wall cleanness

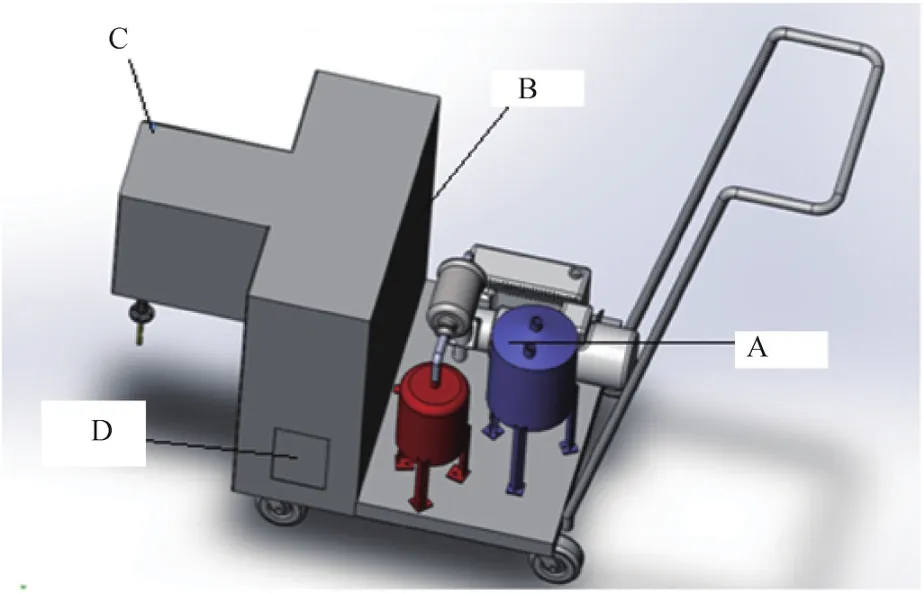

7 裝置整體布局

裝置整體布局如圖6所示,整個裝置按照相對干凈區和相對污染區劃分為兩個區域。相對干凈區采用開放是布局,方便操作和檢修,相對污染區采用密封結構,控制輻射污染。

圖6 裝置整體布局圖Fig.6 General layout of the device

按照功能又分為三部分:A部分完成真空抽吸、清洗以及PLC機柜;B部分完成樣品轉移及物流功能;C部分滾輪完成取樣管道收放完成定位功能;D為鉛屏蔽儲存盒對接口。

8 結論

高放取樣裝置的取樣過程采用計算機操作,使貯罐高放廢液取樣變得簡單易行,為高放廢液貯存設施的安全運行提供技術保障。裝置采用模塊化設計,集遠距離操作、取樣管自動下放、自動清洗一體,降低放射污染,減少人員受照劑量,對高放廢液的貯存和處理有著十分重要的意義。