苗尾電站定子機坑1次定位裝配方法

余天才,舒發兵

(中國水利水電第十四工程局有限公司機電安裝事業部,云南 昆明650032)

1 概述

苗尾電站定子機座采用斜向筋結構,斜向筋數為14個;定子機座包括下環板在內,共計有7層環板,環板外側呈多邊形,機座外徑Ф15 600 mm,高5 115 mm,機座分5瓣到貨,總重量為112.462 t。

在定子機座上環板的+Y偏+X方向25°位置有1塊不銹鋼板,-Y偏-X方向40°中性點設備位置有2塊不銹鋼板,材質均為06 Cr19 Ni10,其余材質為Q345 B和Q235 B。機座分上、下環板各一層、中環板5層,下環板板厚為50 mm,其余環板板厚20 mm,下環板與中間環板的間距為425 mm,其余環板的間距均為395 mm。

苗尾電站定子鐵心內徑Ф13 060 mm,鐵心高度為2 380 mm,鐵心總重284.756 t。由53段高 34 mm、4段高 38 mm、2段高 39 mm 及 58段高6 mm的通風溝構成。定子沖片采用0.5 mm厚硅鋼片,每張沖片有3個鴿尾槽,雙面涂F級絕緣漆。

鐵心整圓504槽42拼錯開1/3疊片,沖片通過126根雙鴿尾筋、托塊與定子機座相連接。鐵心采用252顆穿芯螺桿與上下齒壓板、蝶簧、壓力擋圈、絕緣墊圈、墊圈、圓螺母對進行壓緊,可有效防止發電機長時間運行后鐵心松動。

2 施工方法選擇

定子機坑內1次定位不做2次調整,主要有兩種施工情況,施工過程中可根據現場的實際需求選擇。

方法1:座環加工完成后以座環加工基準面為基準點,精確找準機組中心;以座環固定導葉中心高程的平均值為機組安裝高程,并將機組中心返點至機座下環板下面的8個自制鋼支墩上,作為機組中心的基準樣點。同時以機組安裝高程為基準,將高程樣點返點至風洞外圍混凝土上和下機架外圍混凝土上,分別用于后期機座安裝高程調整和下機架安裝高程調整。待定子疊片完成,所有平臺拆除后再進行水輪機導水機構預裝工作。

該方法的限制條件是,座環加工開工時間較早,必須在定子機座組裝前完成,機組安裝施工工期整體較長。

方法2:先對座環進行機坑測定,計算并確定機組中心,在座環內部設置中心基準樣點,用于后期的座環加工。以座環固定導葉中心高程的平均值為機組安裝高程,并將機組中心返點至機座下環板下面的8個自制鋼支墩上,作為機組中心的基準樣點。同時以機組安裝高程為基準,將高程樣點返點至風洞外圍混凝土上和下機架外圍混凝土上,分別用于后期機座安裝高程調整和下機架安裝高程調整。吊裝座環加工車床,進行座環加工。安裝定子測圓架和定子疊片站人平臺,開始定子裝配工作。

該方法的限制條件是,座環加工完成后車床無法吊出機坑;需等定子疊片完成,站人平臺和機座中心柱測圓架平臺拆除后才能吊出機坑。

實際施工過程中,上述兩種方法可根據現場工作面移交情況和現場實際工期情況進行選擇。苗尾電站因工期相對寬裕,4臺機定子在機坑組裝不做2次調整的施工方法均采用了方法1。

3 施工方法

3.1 安裝流程

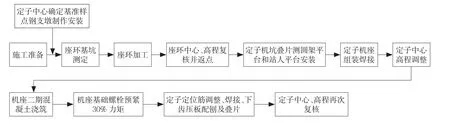

工程在實際施工過程中需先熟悉技術文件及相關資料,并根據現場的實際情況,確定施工方案,確保編制的施工方案有可行性和可操作性。精心組織各項準備工作,為后期施工做好鋪墊,確保施工的安全、質量受控。以苗尾電站定子裝配為例,詳細安裝流程圖如圖1所示。

圖1 苗尾電站定子機坑疊片施工流程圖

3.2 施工方法

3.2.1 鋼支墩制作安裝

定子中心確定用鋼支墩共計8個,可采用Ф114×4 mm的碳鋼管及厚20 mm的鋼板制造。鋼支墩制造時高度應根據定子疊片站人平臺高度和定子測圓架中心柱底座高度確定,確保鋼支墩安裝后基準樣點的測點位置能夠滿足測圓架中心柱加工部位的測量高度要求。鋼支墩制造如圖2所示。

對于外加劑生產廠家來講,任何一種性能的外加劑都要滿足相關標準的質量要求,按照GB 50119—2013《混凝土外加劑應用技術規范》正確地選用混凝土外加劑,摻量要合理、準確。

圖2 定子中心確定用鋼支墩制造圖

鋼支墩制造完成后,先擺放一段時間,讓焊接應力盡量釋放。鋼支墩用膨脹螺栓安裝在定子機座下環板下部位置的混凝土上。安裝時以軸線為起點,均分8等份。定子中心柱調整時采用位于機組軸線位置4個鋼支墩上的基準樣點,另外4個基準樣點用于中心柱的中心校核。鋼支墩安裝時應距離定子站人平臺應不小于150 mm,以免平臺吊裝時碰到,鋼支墩安裝完成后應做好保護工作。鋼支墩安裝位置如圖3所示。

圖3 鋼支墩安裝示意圖

3.2.2 中心、高程返點

中心返點采用掛鋼琴線的施工方法。座環加工完成后,安裝定子機坑疊片站人平臺,求心梁架設在發電機層,并做好絕緣措施。采用掛鋼琴線的方法,以座環下環板的加工面為基準,用內徑千分尺確定機組的中心,并將機組中心的基準樣點返至已經安裝完成的8個鋼支墩上,做好標識和記錄。

高程返點采用高差測量法。中心返點完成后,從求心梁上掛鋼卷尺到座環位置,采用水準儀將相對高程,分別返至下機架機坑外圍的混凝土墻壁上和風洞內的混凝土墻壁上,作為后期下機架安裝和定子安裝時的高程基準樣點。

3.2.3 定子機座組裝調整

第一瓣(軸線方向的一瓣)定子機座吊入機坑后以機組中心為基準,按照設計值調整下環板內側兩端到機組中心的距離,滿足要求后用鋼管或者槽鋼加固牢靠。按照吊裝順序和工藝要求依次吊裝其余定子機座,調整并組焊。

定子中心、高程調整。定子機座組焊完成后,定子機座中心調整時以定子測圓架為基準進行調整。調整時機座中心偏差可控制在1 mm以內。定子高程調整時以返點在機坑外圍混凝土墻上的高程點為基準樣點。機座上基準點以下環板一周的測量數據(測量數據可選擇12點)為準,計算下齒壓板的安裝高程和配刨量,并考慮下環板的波浪度和工藝要求,確保下環板有最小加工余量的同時又能保證不超出最大加工量為準。

3.2.4 定子機座二期混凝土澆筑及預緊

定子中心,高程調整完成后澆筑定子基礎二期混凝土,待二期混凝土澆筑完成達到7 d的養護期后用液壓拉伸器預緊30%的力矩。

3.2.5 定位筋調整及下齒壓板配刨量計算

定子基礎螺栓預緊,是定位筋調整的前提條件。定位筋調整前先通過鋼支墩上的基準樣點檢查并校核測圓架的中心,定位筋調整方法與定子在安裝間、廠內組裝時調整方法相同,在此就不再詳述。

下齒壓板的數據測量及配刨方法。下齒壓板調整前先在下環上疊5 mm左右的定子片,并標出定子穿心螺桿的位置,鉆穿心螺桿孔。將下齒壓板按照工藝文件要求擺放到下環板上,調整下齒壓板,并用定子片校核下齒壓板位置的準確性,最后用水準儀測量下齒壓板的4個點(內外各2個點)的對應高程,最終根據定子的安裝高程準確計算下齒壓板的配刨量。

3.2.6 定子疊片及中心校核

定子在機坑內疊片的施工工藝與其他電站疊片工藝相同,在此就不詳述。定子疊片完成,進行磁化試驗前,采用液壓拉伸器對稱的將定子機座的基礎螺栓預緊到100%的力矩。定子磁化試驗后,將求心梁安裝于發電機層,利用求心器、鋼琴線、內徑千分尺以座環中心為機組中心,測量定子圓度,并校核定子中心。

4 施工注意事項

定子機坑1次定位不做2次調整的施工方法,施工過程中應注意以下事項:

(1)是否先進行座環加工,還是座環加工和疊片工作同時進行,需根據現場施工進度確定。

(2)用于定子中心調整的基準樣點應重點保護,防止施工碰撞。

(3)定子高程調整時應考慮下齒壓板的最小加工量和最大加工量。最小加工量可以取1~2 mm,最大加工量也應比設計值小1~2 mm。

(4)定位筋調整前定子基礎螺栓應預緊一定力矩。

(5)定子磁化試驗前基礎螺栓應預緊到100%力矩。

(6)定子疊片完成后,應以機組中心為基準對定子中心進行復核。

5 結語

苗尾電站4臺機定子在機坑內1次定位不做2次調整的施工方法,解決了定子吊裝調整時使機座產生彈性變形的施工問題。苗尾電站4臺機定子在機坑內裝配完成后各項測量數據均達到廠家優良標準。目前4臺機均已發電,機組運行穩定,性能優良,各項技術指標均優于標準及合同文件要求,該施工方法將給以后大型水電站的定子在機坑內組裝提供借鑒。