小排量抽油泵結構優化設計與試驗

,,, , , ,

(大慶油田有限責任公司 采油工程研究院,黑龍江 大慶 163453)

隨著油田開發的不斷深入,越來越多的低滲透油層被開采。由于油層的滲透率低,這部分油井單井日產液量不足2 m3[1]。大部分油田為保證原油產量,對低產油井的開采還是采用連續生產的方式。由于結構和加工技術的限制,常規抽油泵的泵徑不能做得更小,抽油泵排量與低滲透油井的供液能力不匹配,采油效率低、油田耗電量增加、開采成本高等問題突出。目前,國內外油田使用的小排量抽油泵主要是公稱直徑為32 mm和28 mm的常規結構泵[2],由于結構尺寸的限制,這些抽油泵的上游動閥罩容易斷脫,還存在泵效低的問題[3-6]。為解決目前低產油井普遍存在的供采不平衡問題[7-10],研制一種泵效高、排量小的抽油泵變得十分必要。

本文以直徑為25 mm的抽油泵為設計目標,應用有限元軟件對小排量抽油泵上閥罩進行強度計算,完成小直徑泵的整體結構設計和優化,解決小排量泵柱塞上出油閥罩斷脫、泵筒與柱塞間隙泄漏大、閥球啟閉靈敏度差等關鍵問題。試驗及現場應用驗證了設計方案的可行性。

1 現有小排量泵存在的問題

相對大排量抽油泵,小排量抽油泵結構尺寸較小、排量低,容易發生上游動閥罩損壞和泵效低等問題[11]。小排量抽油泵上游動閥罩結構尺寸小、強度低,遇腐蝕和砂卡等不良工況時容易斷脫,因此需要提高上游動閥罩的結構強度[12-13]。上游動閥罩結構如圖1所示,閥罩上方直接連接拉桿,下端連接抽油泵柱塞,閥球裝在該閥罩的球室中。由于閥罩和柱塞一起在泵筒內做往復運動,受循環應力的作用,此外閥罩還受到閥球不斷的撞擊和磨蝕,由于受泵徑和閥球直徑的限制,閥罩的外徑要小于抽油泵泵徑,而閥罩內徑又要大于閥球的直徑,造成小排量抽油泵的閥罩筋板厚度小,成為一個薄弱環節[14-15]。此外,小排量抽油泵排量小、井液在油管內流速較低,泥沙等雜質更容易沉積到抽油泵中,造成卡泵,引起上游動閥罩斷裂[16]。

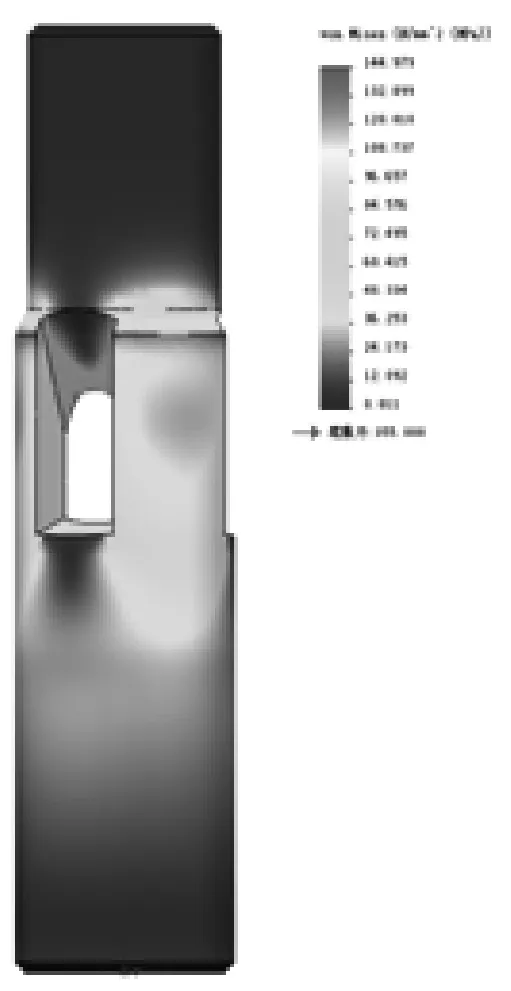

為研究閥罩在工作時應力分布情況,在常規上出油閥罩上下螺紋處分別施加5 600 N的軸向拉力,通過有限元軟件分析計算,得出閥罩應力分布情況,如圖2所示。閥罩筋板根部應力最大,最大應力為144 MPa,而材料屈服應力為355 MPa,可見抽油泵剛投入使用時,其靜載荷強度是符合使用要求的。但是,通過疲勞分析可知,在安全系數取2時,從應力云圖可以看出,閥罩筋處先產生破壞,會引起閥罩斷裂。

圖2 常規上出油閥罩應力云圖

2 結構改進和優化

小排量抽油泵泵徑和其它零部件的尺寸較小,因而其可靠性和泵效相對較低。為了提高其壽命和泵效,需要改進閥罩結構、優化配合間隙長度和優選閥球直徑。

2.1 閥罩結構改進

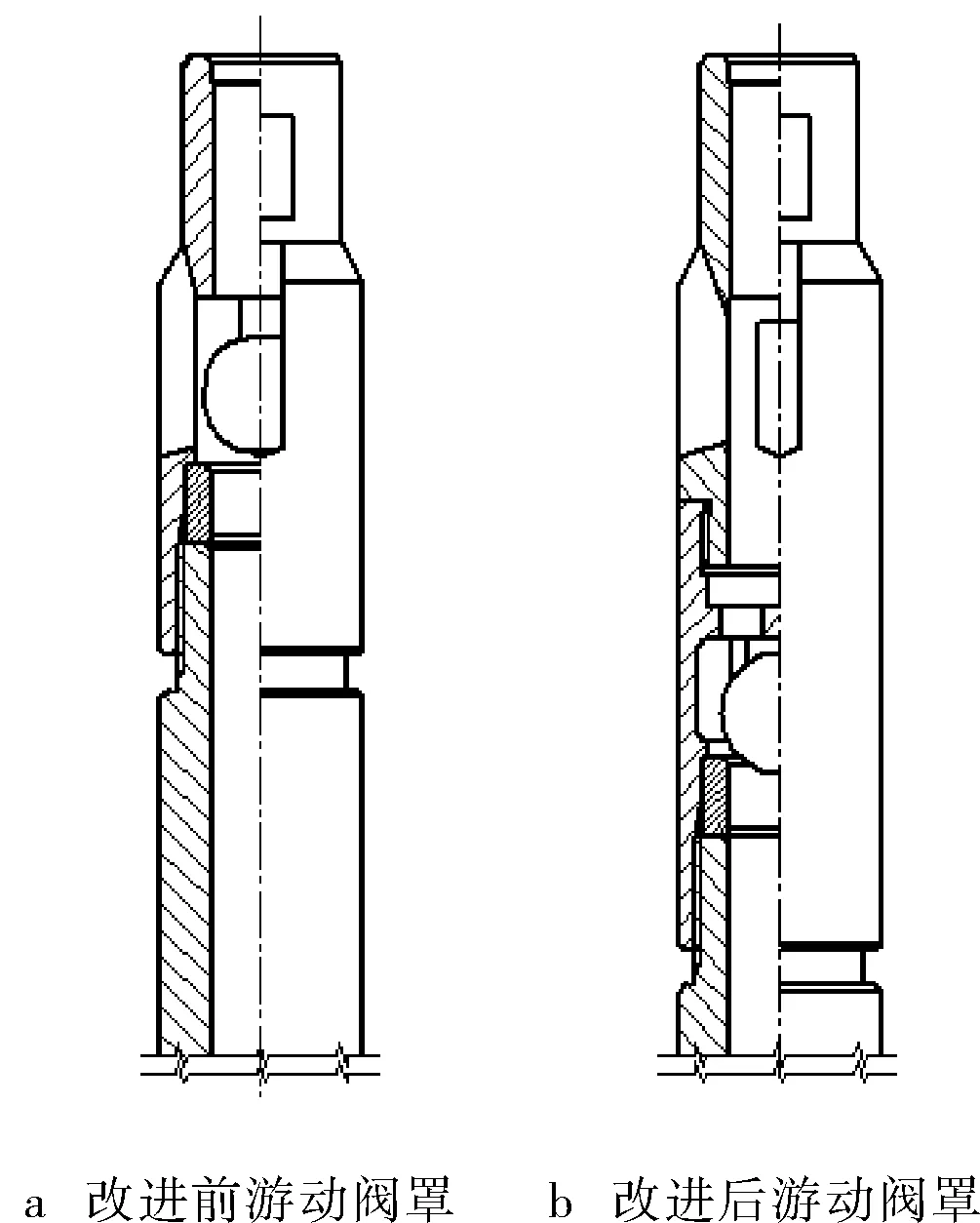

閉式閥罩的閥球裝在球室中,球室上部再通過螺紋連接一個類似于開式閥罩的零件,兩者一起組成一個閉式閥罩,安裝于柱塞上部,如圖3所示。柱塞上的閉式閥罩和開式閥罩的受力相同,由于閉式閥罩罩腔內不再放置閥球,可以把筋板相應加厚,增大上游動閥罩強度。

圖3 改進前后游動閥罩結構

小排量抽油泵的排量小,液體流過閥球閥罩時流速低,對閥球沖擊力較小,不利于閥球及時入座(如圖4a所示),影響小排量抽油泵泵效[17]。結構改進后(如圖4b所示),增大了流體對閥球的沖擊力,有利于閥球及時入座、降低漏失、提高泵效。

圖4 改進前后固定閥罩結構

2.2 柱塞配合間隙和長度優化

抽油泵間隙泄漏符合環形縫隙泄漏,由于柱塞和泵筒的配合很難保持同心,大多數存在一定的偏心。所以,它們間的泄露屬于偏心環形縫隙泄漏,如圖5所示。其流量表達式為

(1)

圖5 偏心環形縫隙泄漏示意

抽油泵理論排量與抽油泵泵徑、沖程和沖次的表達式為:

(2)

式中:V為泵的理論排量,m3/min;D為泵徑,m;S為沖程,m;n為沖次,min-1。

式(1)中,在不考慮剪切流量時,抽油泵間隙泄漏與泵徑成正比。式(2)中,抽油泵理論排量與泵徑的平方成正比。因此,在泄漏間隙相當的情況下,小排量抽油泵的泄漏更大。

從式(1)中可以看出,抽油泵的壓差漏失量與間隙的立方成正比、與長度成反比。因此,在選用抽油泵配合間隙時,為了降低間隙泄漏量,應優先選用較小的配合間隙(推薦選用一級配合間隙0.02~0.07 mm);在選用配合段長短時,應優先選擇較長配合,即選用較長的柱塞(推薦選用柱塞長度為1.4 m)。

2.3 閥球直徑優選

閥球直徑應根據泵型和泵徑來選擇,對于常規抽油泵的游動閥閥球直徑,采用如下經驗公式

D=0.7DB-3.6

(3)

式中:D為閥球直徑,mm;DB為抽油泵泵徑,mm。

根據式(3)計算結果,選擇最接近標準的閥球直徑。當泵徑為25 mm時,根據計算公式得閥球直徑為13.9 mm。因強度要求,在小直徑泵中應當選擇比計算值小的閥球,建議加工不大于13.9 mm的閥球。在選擇好閥球后,再選擇與之匹配的閥座。同時,該閥罩球室采用四槽球室(如圖3b所示),有良好的導向性能,入座泵效損失大為減少;實際流道面積比大,閥球迅速下落,減少入座泵效損失。

3 試驗研究

小排量抽油泵試驗研究包括室內試驗和現場試驗,室內試驗在采油工程研究院機械采油檢測實驗室抽油泵多功能試驗臺上完成,主要考察優化后的小排量抽油泵在多種抽汲參數下的泵效,驗證結構優化對小排量抽油泵提高泵效的作用;現場試驗在現場油井完成,考察優化后的小排量抽油泵在油井上的泵效和可靠性,驗證結構優化對小排量抽油泵在實際工況下的應用效果。

3.1 室內試驗

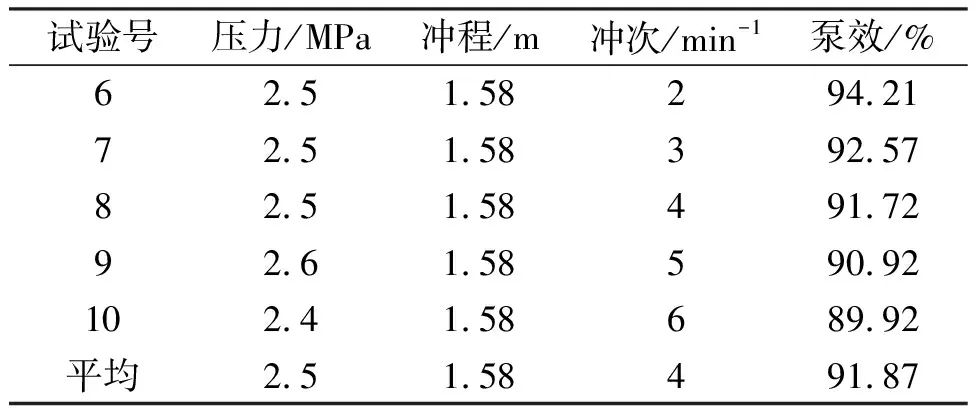

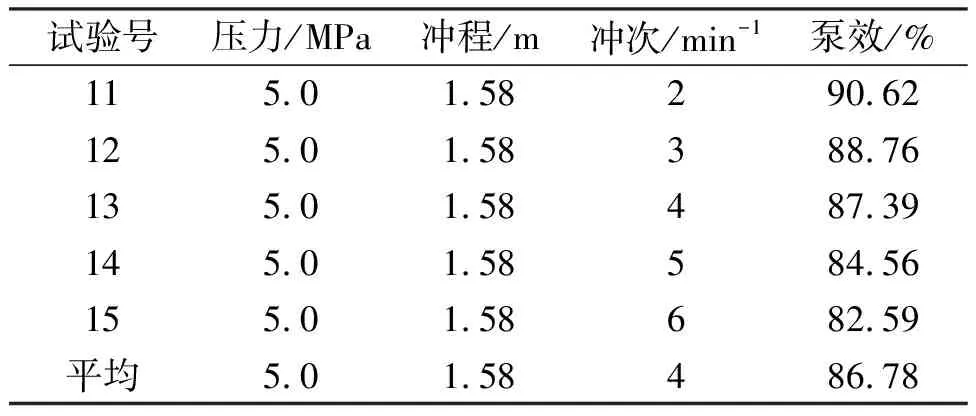

室內試驗分別測試了小排量抽油泵在沖程為1.58 m,沖次為2、3、4、5、6 min-1,出口壓力在0、2.5、5.0 MPa時抽油泵泵效,試驗數據如表1~3所示。

表1 常壓下抽油泵泵效

表2 2.5 MPa壓力下抽油泵泵效

表3 5.0 MPa壓力下抽油泵泵效

由表1~3看出,優化后,抽油泵的泵效高,常壓下平均泵效為94.96%,2.5 MPa下平均泵效為91.87%,5.0 MPa下平均泵效為86.78%。泵效隨著出口壓力的升高而降低。此外,沖次對小排量抽油泵泵效影響較大(如圖6),在出口壓力為5.0 MPa時,抽油泵沖次為2 min-1,平均泵效最高為90.62%。抽油泵沖次為6 min-1時,平均泵效最低為82.59%。

圖6 5.0 MPa壓力下泵效與沖次關系

從室內試驗可以看出優化后的小排量抽油泵泵效較高,尤其是在低沖次時泵效最高,在沖次為2 min-1、出口壓力為0、2.5和5.0 MPa時,抽油泵泵效分別為96.94%、94.21%和90.62%。

3.2 現場試驗

第1臺優化后的小排量抽油泵于2016-04在大慶油田采油七廠葡160-432井開始下井試驗。截至目前,現場累計試驗小排量抽油泵10臺,均未發生游動閥斷脫、泵效低等小排量抽油泵常見問題,平均運行600 d,平均泵效為57.6%,且隨著試驗繼續,免修期將進一步延長(如表4)。

表4 優化后的小排量抽油泵應用情況

4 結論

1) 理論分析和現場試驗表明,小排量抽油泵的上閥罩采用閉式閥罩結構,增加了上閥罩筋板的厚度,使其強度增大,使抽油泵的薄弱環節得到加強,有效延長了小排量抽油泵的使用壽命。

2) 改進閥罩結構后,小排量抽油泵的閥球、閥罩阻力減小,實際流道面積比增大,閥球入座迅速,提高了泵效。

3) 增加小排量抽油泵的柱塞與泵筒間的配合段長度,降低了柱塞和泵筒的間隙泄漏、提高了泵效。