電動汽車電氣系統調試概述

鄒利寧,胡艷峰,王保平,徐 峰

(陜西汽車控股集團有限公司,陜西 西安 710200)

電動汽車發展到現在,已是一個眾所周知且不過時的話題。電動汽車具有勝過傳統內燃機車的許多優點,例如零排放、高效率、與石油無關,以及安靜、平穩運行等。在廣泛呼吁環境保護的大環境下,號稱零排放的電動汽車更是受到極大的關注。電動汽車采用電動機為牽引裝置,并應用化學蓄電池組、燃料電池組、超級電容組和飛輪組為其提供相應的能源。傳統內燃機車輛的兩大要素是內燃機和汽油箱;而電動汽車的兩大要素:一是采用電動機為驅動裝置,二是要配備相應的儲能裝置。由于電驅動特性和能源方面的多樣性,電動汽車可能有的形式是比較多的。本文將根據自身在工作中的經驗,以純電動汽車為原型,闡述電動汽車的電氣調試過程。

1 調試概述

電動汽車試制車輛裝車完成后,就要開始進行整車調試了。對于傳統的內燃機車輛來說,整車調試首先要做發動機及底盤調試,發動機起動后才進行電氣調試。但對于電動汽車而言,電氣調試要早于整車調試,尤其是電氣調試中還包括安全性要求高的高壓系統調試。電動汽車電氣調試一般分3個步驟進行:首先進行低壓上電測試,其次進行總線網絡測試,最后進行高壓上電測試。在這些測試都準備好后,最后一步要進行的就是電控調試。下面就從這4個方面詳細闡述電動汽車的電氣調試。

2 低壓上電測試

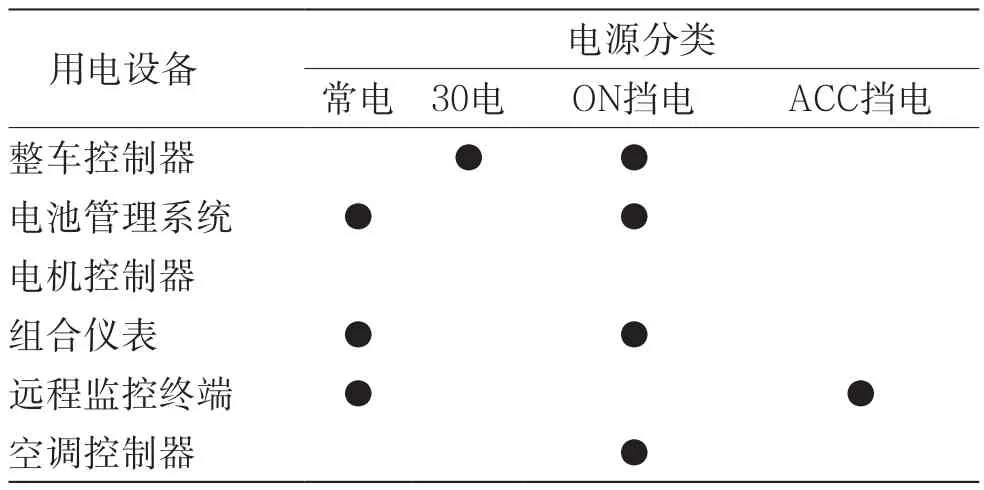

電動汽車裝車完成后,首先要進行的就是低壓上電測試。低壓上電測試的目的在于保證線束對接的正確性,這和傳統內燃機車電氣測試是相同的。低壓上電測試,主要測試用電設備供電是否正常。汽車電源一般分為接蓄電池正極的常電、受電源總開關控制的30電、鑰匙ON擋電、鑰匙ACC電,電動汽車上常見節點的低壓供電情況見表1。

表1 電動汽車節點供電

低壓上電測試可從兩方面著手:首先是從實現功能的角度初步判斷接線的正確性,如整車低壓上電后,儀表將點亮,可以通過儀表上顯示的符號或其它顯示信息初步判斷是否有明顯的接線錯誤;或動作相應的開關按鈕,如按燈光按鈕要點亮相應的燈光照明等。其次是利用萬用表通過測量接線的通斷來確定是否存在接線錯誤,這主要應用于當通過功能排查出現不能實現某項功能時,用來檢查排除故障。

2.1 常供電系統簡介

1)電池管理系統

電池管理系統BMS是動力電池系統能量管理的控制中樞,需要實時監測動力電池的電壓、電流、溫度、SOC及單體電池的均衡性,與整車的安全性、可靠性和經濟性息息相關。同時,在車輛充電時,BMS與遠程監控終端通過CAN網絡交互,實時上報車輛充電狀態,如充電電流(倍率)、充電時間等重要參數,為車輛售后服務人員提供實時準確的技術數據。為了實現以上功能,需要給BMS提供低壓(24V或12V)常電。

2)遠程監控系統

根據國標GB/T32960的要求,新能源車輛必須配備遠程監控系統。遠程監控系統一般包括監控終端、GPRS天線、GPS或北斗定位天線、數據存儲卡。監控終端是整車CAN網絡的一個節點,與整車控制器VCU、BMS等節點控制器進行數據交互,采集車輛的運行參數,將車速、續駛里程、動力電池SOC、溫度等發送給遠程監控平臺。通過GPS模塊,可實時獲取車輛定位信息。除車輛正常行駛可實時監控外,車輛充電時也可以監控充電狀態。為了實現車輛實時監控和存儲數據的功能,遠程監控系統必須供常電。

3)組合儀表

組合儀表是人和汽車的交互界面,為駕駛員提供所需的汽車運行參數、故障、里程等信息,是每一輛汽車必不可少的部件。組合儀表的部分故障指示燈(如危險報警指示燈)需要常電工作;組合儀表需要存儲車輛運行里程和故障等重要參數,也需要常供電。不論常規燃油車還是新能源車,都需要給組合儀表提供低壓常電。

2.2 低壓上電測試的常見問題

1)常供電設備休眠功耗較高。電動汽車較常規燃油車常供電設備較多,部分常供電設備休眠功耗較高,低壓蓄電池容易出現虧電。解決這種問題的辦法是從設計階段嚴格控制常供電設備的靜態功耗,一般要求靜態功耗≤5 mA,整車靜態功耗≤50 mA(按照電池容量50Ah、DOD取80%、車輛靜置30天計算)。

2)誤將鑰匙開關ACC擋信號接入整車控制器ON擋喚醒針腳。在車輛上高壓時(鑰匙開關打到START擋),由于ACC瞬間切斷,ON擋喚醒針腳失電,整車控制器判斷為故障狀態,無法正常上高壓電。

3)誤將重要控制器的電源繼電器30端接ON擋電,造成鑰匙斷電后,電機控制器無法延時下電,造成高壓端母線電容無法快速放電,對車輛運行和檢修存在安全隱患。

3 總線網絡測試

低壓上電后,電動汽車上的電控ECU就會有通信,如整車控制器、電池管理系統、電機控制系統等。各零部件的單節點網絡測試應在整車集成前完成,因此這里的總線網絡測試指的是系統集成測試。在整車環境下,應用CANoe來進行總線殘余仿真功能測試。總線網絡測試包含物理層、數據鏈路層、應用層測試等。網絡測試部分本身就涉及很多測試內容,相關方面的文獻較多,本文將不再贅述,在此僅闡述調試車輛過程中常見的問題。

1)總線終端電阻配置錯誤。較為常見的是配置冗余。正常情況下,一個CAN子網應當配置2個120Ω終端電阻,分布在總線線束兩端,通過OBD診斷口測量電阻應為60Ω。但實際情況是,經常會測得40Ω甚至30Ω的電阻值,這樣的阻值,很難保證總線通信品質。出現這樣的現象是因為電動汽車的總線節點較之常規燃油車多了不止一倍,有些供應商為了方便測試,減少產品型號,會在控制器內部集成終端電阻,這樣一來,總線上出現3個甚至更多的120Ω電阻也就不足為奇。如何化解這個難題呢?有兩個辦法:①如果車型已經成熟并量產,可以在處于總線兩端的控制器節點內集成電阻;②如果車輛處于樣車驗證階段,最好將終端電阻布置在線束兩端,所有節點不帶電阻,以便于進行布置位置的優化。

2)通過CANoe觀測不到某個或者幾個節點的總線報文信息。出現這種現象有以下幾個原因:①某個節點的波特率設置錯誤,比如動力CAN一般波特率為500kb/s,如果設置為250kb/s就無法正常通信;②總線線束制作問題,CAN高和CAN低同時與屏蔽層接觸造成短路;③CAN控制器模塊或收發器模塊故障。

3)總線通信品質差,負載率高,錯誤幀較多。出現這種現象的原因大都與干擾有關。如將CAN通信線束與驅動電機交流電纜布置過近,如果交流電纜屏蔽不到位,驅動電機運行時會通過電纜發射電磁干擾。解決辦法是:①通信線束與交流電纜隔離布置,如果不能完全隔離,一定保持足夠的距離;②加強交流電纜的屏蔽,并對驅動電機外殼采取等電位搭鐵;③CAN總線線束采用帶屏蔽層的雙絞線。

4 高壓上電測試

目前,重型載貨電動汽車產品的高壓電平臺一般在600V左右,這對人體來講是致命電壓,因此電動汽車在低壓上電正常后,整車在上高壓電以前,必須先進行高壓上電測試。

測試的第1步是絕緣電阻檢測。絕緣電阻檢測是整車裝配后,在第1次上高壓電之前,用兆歐表測量整車高壓電氣系統各個組件的正負極母線端對搭鐵的絕緣電阻值,主要是動力電池輸出母線端。絕緣電阻阻值必須符合國標GB/T18384.3的要求,分為兩級絕緣故障報警,即:小于500kΩ為二級故障(車輛仍可運行),回庫后檢查;小于100kΩ為一級故障(需立即停車),立即檢查。

高壓上電測試有以下幾個常見問題。

1)整車絕緣電阻偏低。這主要有以下幾種原因:①高壓電氣設備或連接器防水等級不夠,進水或者有濕氣,導致絕緣電阻偏低;②高壓線纜制作品質問題,線纜屏蔽層與連接器導電部分絕緣不佳,甚至有屏蔽層銅絲與連接器導電部分接觸,相當于高壓接口與車身短路,此時,車輛絕緣電阻極低,報一級絕緣故障,車輛無法行駛;③絕緣電阻檢測模塊由于程序或設置的問題,出現誤報絕緣故障。

2)高壓線纜屏蔽不佳。高壓線纜,尤其是驅動電機三相交流線纜屏蔽不到位,對信號線和CAN總線容易造成干擾,影響總線通信品質。避免這種問題的辦法有:①將信號線和高壓線纜隔離布置;②加強高壓線纜的屏蔽,尤其是交流高壓線纜,保證線纜屏蔽層與電機或控制器外殼屏蔽點連接良好。

3)直流接觸器觸點粘連。直流接觸器是電動汽車高壓主回路的主要通斷控制器件,一般布置在高壓配電箱或BMS中。觸點粘連是非常嚴重的故障,會造成車輛無法切斷高壓電,輕則影響車輛正常運行,重則可能造成人身安全危害。觸點粘連的故障原因:①接觸器容量偏小,觸點負載過重;②接觸器動作過于頻繁;③線圈驅動功率不足,電磁吸力偏低,觸點接觸電阻過大。

5 電控調試

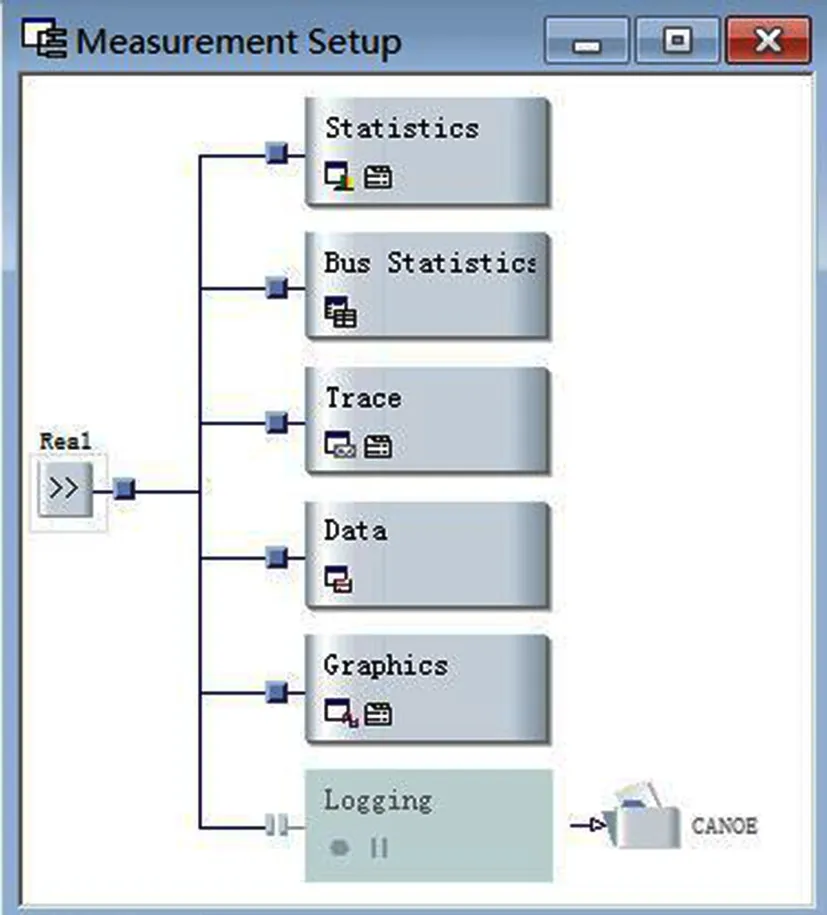

電動汽車的核心控制功能部件是整車控制器,整車控制器負責整車的協調控制。電控調試一方面是整車控制策略的實現驗證,另一方面是整車功能測試。在試制車輛裝車完成后,需要整車進行功能測試。根據經驗,常利用CANoe的總線殘余仿真功能,在整車上模擬整車控制器節點,如圖1所示。首先驗證其它節點功能;除整車控制器外的其它仿真節點(圖1中呈灰色)將被整車上的真實節點代替;然后應用CANoe的人機交互界面Penal Editor或Penal Designer制作整車控制器控制界面,如圖2所示。

圖1 整車控制器節點模擬

圖2 整車控制器控制面板

5.1 調試準備

電控調試僅僅從車輛反饋的狀態來看,看到的往往只是冰山一角,因此需要借助工具設備來進行。常用的工具是Vector的CANoe及CANape,主要有兩種方式,一是利用CANoe直接監測網絡上的信號,或利用CANoe的數據記錄功能先記錄數據,然后利用CANape分析記錄的數據。離線分析數據主要用于對已發現的問題進行分析,分為3步:即場景再現、記錄數據、分析數據。二是利用CANape直接進行數據監測,當然,除此之外,CANape的一個主要功能就是標定。

本文中采用先記錄數據再分析數據的方法,這樣的好處是便于離線后仔細分析。這個過程可分為3步。

1)首先,設置CANoe記錄數據,如圖3所示。在Measurement Setup中激活Logging模塊,即雙擊該模塊前面的灰方框。通過雙擊設置Logging模塊后面的文件夾圖案,設置記錄數據的文件格式及路徑。

圖3 設置記錄數據

這里推薦記錄數據的格式為.asc格式。記錄.asc格式的數據有一個好處,就是當沒有CANape使用時,.asc文件可以用記事本打開,如圖4所示。

圖4 用記事本打開.asc文件

2)其次,數據格式轉換。上面提到記錄的數據格式是.asc文件,但是.asc文件在CANape中卻不能直接應用,需要將.asc文件轉化成.MDF文件。.asc文件轉化成.MDF文件的方式如下:①打開CANape軟件,File—conventer option—Vector Logging option,選擇Add,然后添加具體車型的DBC文件;②File-Import—Vector Logging converter,選擇要轉換的.asc文件打開,確定后即可以將.asc文件轉換成.MDF文件。

3)最后,在CANape中分析得到的.MDF數據。

5.2 調試內容

電控系統調試過程中,要關注的點有高壓上電過程、高壓下電過程、節點狀態、反饋狀態、故障處理機制等,是基于整車控制器的功能進行的電控調試。電控系統調試的過程中常出現的問題有:節點狀態反饋與通信協議定義不符,高壓上電過程、下電過程與通信協議定義不符,以及硬線輸入輸出有誤等。

5.3 電控調試常見問題

下面以一款純電動面包車為原型,該車型CAN節點有整車控制器、驅動電機控制器、電池管理系統3個,電控調試常見的問題有以下幾個。

1)高壓上電過程中電池狀態反饋有誤

問題描述:低壓上電時電池反饋63狀態后,在還沒開始預充電的時候就開始反饋65狀態,如圖5所示。正常情況應該是低壓上電后,電池反饋63狀態,然后在預充電過程中反饋65狀態,預充電完成后反饋95狀態。

圖5 未進行預充電時電池反饋65狀態

2)高壓下電時無電機快速放電功能

電機快速放電功能是出于車輛安全以及操作便利的考慮,指在車輛下高壓后,即鑰匙回到OFF擋(此時整車控制器會控制電池使能關閉)時,電機應接收整車控制器的控制指令,通過一定的措施使得母線端電壓在短時間內下降到36V以下,一般要求2 s內完成快速放電。

問題描述:高壓下電時電池使能切斷后,還出現電機使能約2 s,且整車控制器沒有給出電機快速放電信號,如圖6所示。正常的高壓下電流程是:斷負載,斷電池使能,最后快速放電。因此電池使能切斷后,不應出現電機使能的情況,且應該執行快速放電功能。

3)電機、電池狀態反饋異常

問題描述:在整車控制器給定“正向驅動”命令時,電機應該反饋97狀態。但反饋中會出現擾動,出現97、98交替的狀態反饋,如圖7所示。還出現給定“正向驅動”命令時,出現反饋95、97、98三個狀態,且狀態反饋不穩定。另外,電池狀態反饋波動很大,如圖8所示。

圖6 高壓下電過程無快速放電功能且電機反饋有誤

圖7 給定“正向驅動”命令時,97、98狀態交替反饋

圖8 給定“正向驅動”命令時,電機電池狀態反饋異常

6 結束語

本文主要介紹了電動汽車電氣系統的4個調試方面,這是本人在設計及車輛調試過程中的淺見,希望專業人士提出寶貴意見。