輕軌列車轉向架裙板設計與分析

蘇 強 王志俊 王國靜 徐亞之

(中車唐山機車車輛有限公司產品研發中心,063035,唐山//第一作者,工程師)

隨著輕軌列車運行速度的提高,阻力急劇增加,能耗隨之加大,對設備性能的要求越來越高,所以設備防護成為關鍵。輕軌車輛大部分關鍵設備吊裝在車下,特別是在轉向架區域,布置繁多的電纜電線及電氣設備。在列車運行中,石頭、風沙。其他雜物等會與車下設備發生打擊、碰撞,嚴重危及列車的運行安全。經研究調查表明,輕軌列車常由于運行環境的影響,造成車下設備、電纜電線的損壞,損失嚴重。所以,有效保護車下設備成為輕軌列車安全運行的關鍵。

在車下安裝轉向架裙板不僅可有效保護車下設備,還可避免車下設備外露,起到美觀的作用。本文介紹轉向架裙板的結構設計、外形尺寸、安裝方式,以及通過曲線的能力,并對裙板靜強度和疲勞強度進行校核。經論證,此轉向架裙板能有效防護轉向架車下設備,并實現美觀的效果。

1 轉向架裙板布置形式

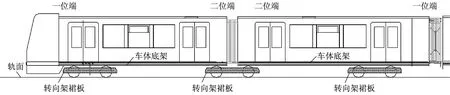

所研究的輕軌列車由10節車廂組成(MD1+M2+M3+M4+M5+M6+M7+M8+M9+MD10)。每節車廂下部設置1個動力轉向架,每相鄰的兩節車之間設置1個非動力轉向架,即列車總共設置10個動力轉向架和5個非動力轉向架。在每個轉向架兩側布置轉向架裙板。圖1為MD1車和M2車之間的裙板布置局部示意圖。

圖1 輕軌列車裙板布置局部放大示意圖

轉向架裙板材料采用模具成型的復合材料——玻璃鋼,其表面為玻璃纖維短切氈。玻璃纖維增強聚酯樹脂的手工層以壓塑料法制成,并用模具完成夾層結構。裙板為玻璃鋼外表皮+結構泡沫的三明治結構,設置必要的金屬或玻璃鋼封邊。玻璃鋼表皮、結構泡沫及封邊之間應采用可靠、環保的方式進行連接,在連接位置不會出現開裂、分層等失效情況。玻璃鋼裙板上安裝有裙板支架。裙板支架為鋼板焊接結構,鋼板型號為X5CrNi18-10。玻璃鋼裙板通過不銹鋼裙板支架與列車轉向架連接。

2 轉向架裙板外形尺寸確定

2.1 轉向架裙板與車下固定裙板的間隙

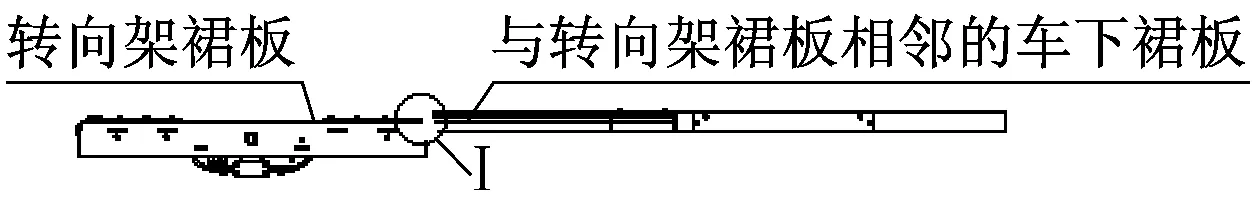

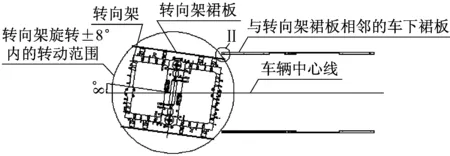

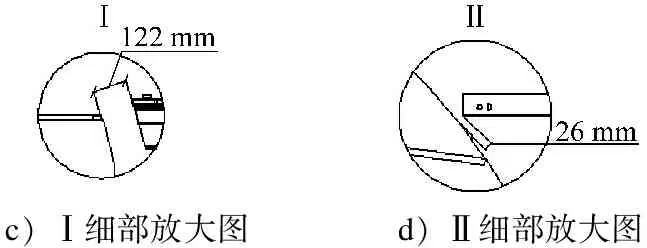

當輕軌列車在30 m最小半徑曲線上運行時,通過研究分析,轉向架裙板能轉過的最大角度為8°,同時車體裙板隨之也轉過8°,此時轉向架裙板與車體裙板的間隙應滿足轉向架裙板轉動擺角,且不與其發生干涉。通過模擬,二者位置關系如圖2所示。

a) 側面圖

b) 平面圖

c) Ⅰ細部放大圖d) Ⅱ細部放大圖

圖2 列車通過最小曲線時的轉向架裙板與車下固定裙板

由圖2可見,轉向架裙板與車下固定裙板的間隙為122 mm,列車能夠通過的最小曲線半徑為30 m,且留有26 mm空間余量。

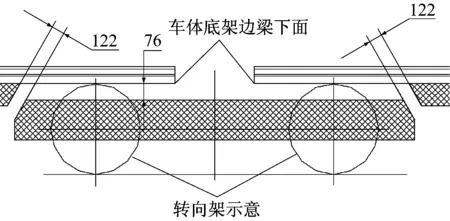

2.2 轉向架裙板與車體底架邊梁的垂向間隙

在輕軌列車運行中,轉向架與車體底架通過空氣彈簧充氣將車體支撐在固定高度。空氣彈簧充氣前后,車體底架邊梁的高度差為25 mm。轉向架裙板與轉向架上的連接座相連。擬安裝后,轉向架裙板上面距離底架邊梁下面距離為76 mm,留有51 mm的余量,既能滿足空氣彈簧在排氣后車體下降,避免與轉向架裙板發生碰撞,也能夠為操作人員使用檢修工具進行轉向架檢修提供操作空間。轉向架裙板與車體底架邊梁的間隙如圖3所示。

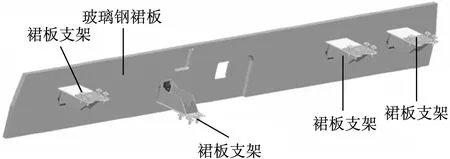

3 轉向架裙板結構設計

轉向架裙板安裝在轉向架處,由一體式玻璃鋼裙板和裙板支架組成(見圖4)。玻璃鋼裙板組成外輪廓為平面,與車體側墻外輪廓保持一致。玻璃鋼裙板厚度為20 mm,長度為3 020 mm,高度為300 mm。玻璃鋼裙板組件由玻璃鋼裙板單件、裙板鎖構成,玻璃鋼裙板上預留有高度閥和受流器的安裝空間,以避免安裝時發生干涉。凹坑處裙板厚度為5 mm。

單位:mm

圖3 轉向架裙板與車體底架邊梁的垂向間隙示意圖

圖4 轉向架裙板結構圖

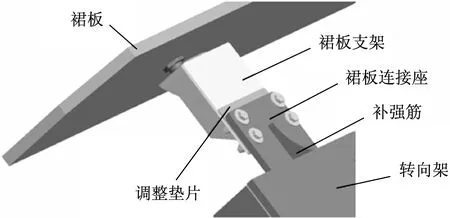

根據轉向架上裙板連接座的空間排布,裙板支架分布在裙板的不同位置,都通過螺栓固定在轉向架的裙板連接座上。兩裙板支架由不銹鋼板組焊而成。由于鋼板較薄,最薄為4 mm,容易出現焊接變形。為滿足裙板的安裝強度,在裙板支架處增加了補強板(見圖5)。

圖5 轉向架裙板支架

因為轉向架裙板上的4個裙板支架在不同位置排布,再加上裙板連接座焊接誤差及轉向架安裝誤差的累積,導致轉向架裙板在安裝過程中存在高度較難調節的問題。經分析,解決方案為:①在裙板支架上安裝插接式調整墊片(見圖6);②裙板支架上的裙板夾緊母采用特殊方形鎖母(活動空間大,可調節量較大)。

圖6 裙板與轉向架連接方式

4 轉向架裙板靜強度計算

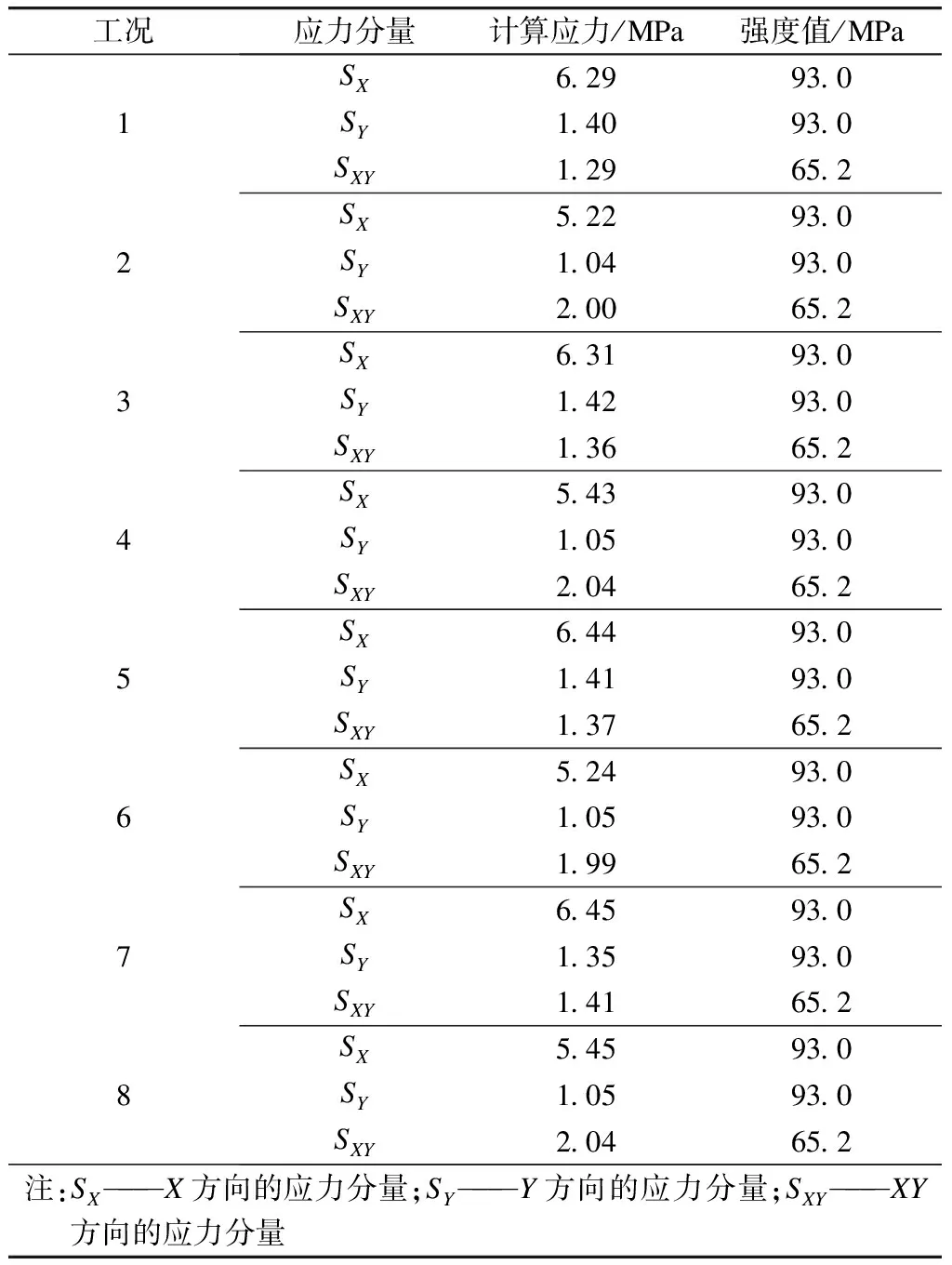

裙板結構設計完畢后,為保證裙板強度的可靠性,依據標準EN 13749中的要求,對裙板模型進行靜強度分析計算。裙板部件在3個方向承受沖擊加速度,相應計算分為8種工況(見表1)。

表1 轉向架裙板靜強度工況組合

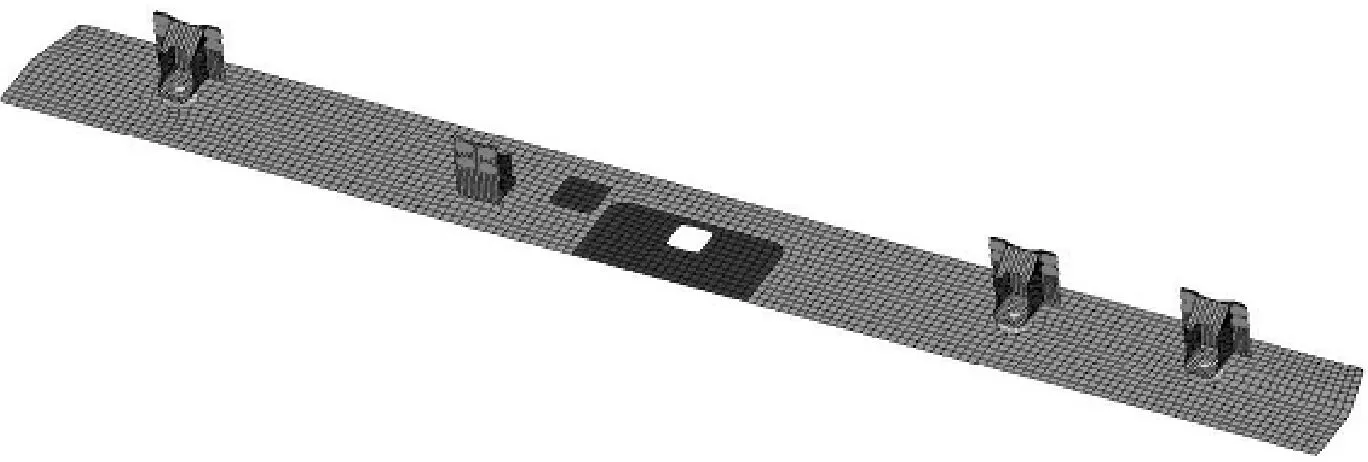

4.1 玻璃鋼裙板強度分析

采用ANSYS軟件對裙板部件進行分析計算。有限元模型如圖7所示。通過計算,得出8種工況下玻璃鋼裙板的最大應力值,如表2所示。

圖7 轉向架裙板有限元模型

表2中數據顯示,工況7下,裙板X方向的應力值SX最大,為6.45 MPa;工況3下,Y方向的裙板應力值SY最大,為1.42 MPa;工況4下,XY方向的應力值SXY最大,為2.04 MPa。裙板在X、Y及XY方向的裙板應力值均小于裙板材料強度值,說明裙板的設計滿足靜強度設計要求。

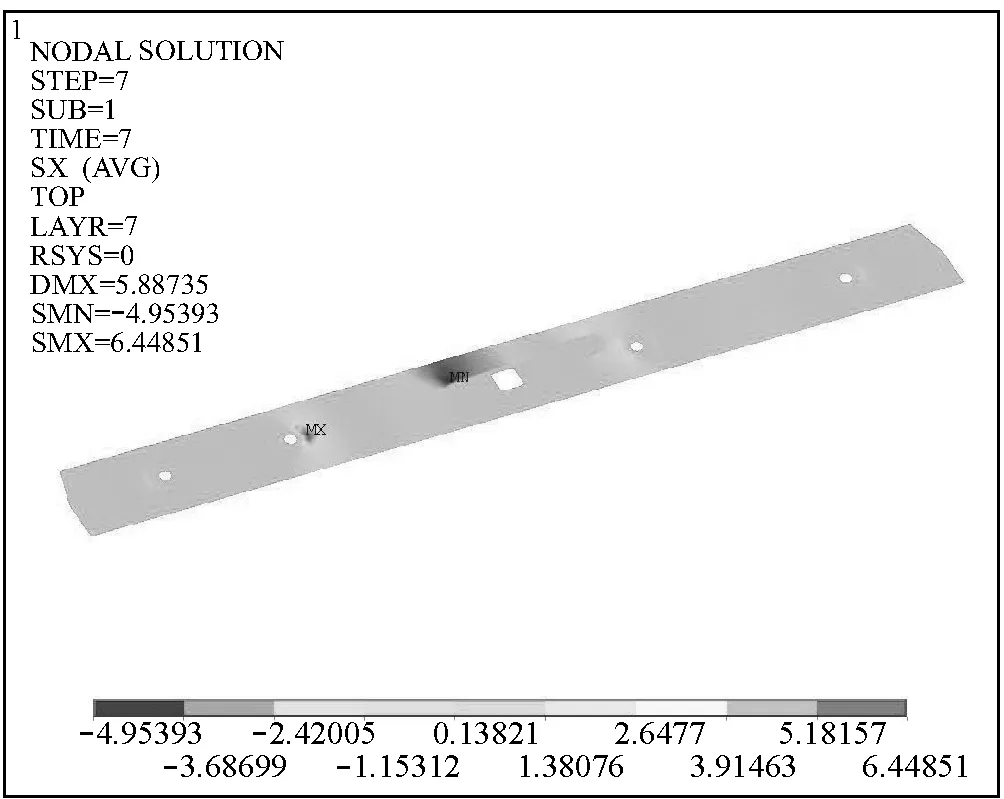

根據表2中數據對比,得出工況3、工況4及工況7的裙板應力值較大,其應力云圖如圖8~10所示。

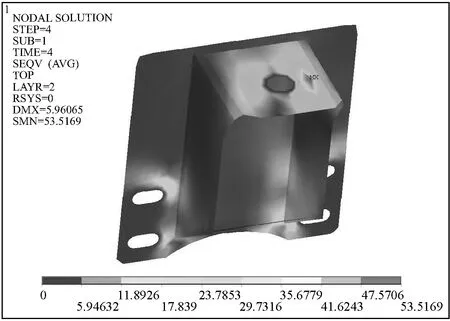

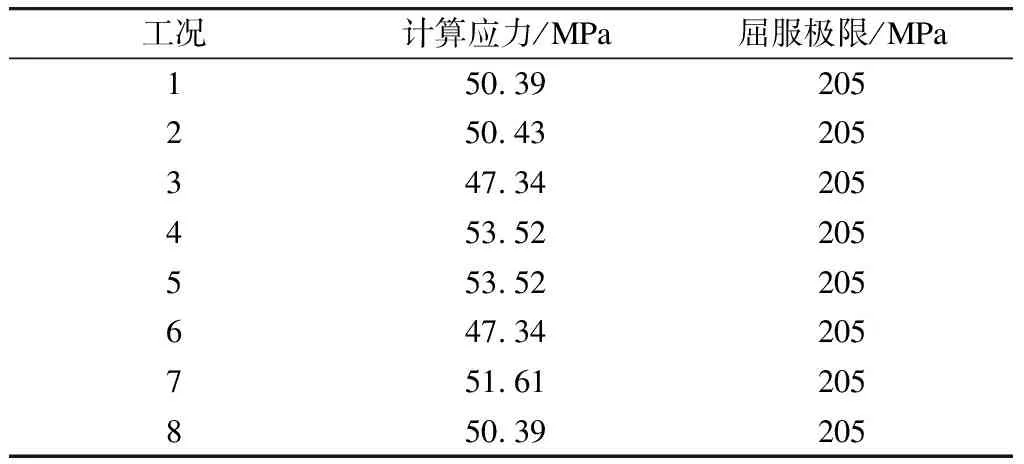

4.2 裙板支架的強度分析

裙板支架為鋼板組合焊件。在各工況下裙板支架的應力計算結果如表3所示,工況4下的應力云圖如圖11所示。由表3可知,裙板支架最大計算應力值為工況4,強度值為53.52 MPa,小于裙板支架的屈服極限應力值205 MPa。支架滿足靜強度設計要求。

表2 玻璃鋼裙板強度計算結果

圖8 工況3的Y方向應力云圖

圖9 工況4的XY方向應力云圖

圖10 工況7的X方向應力云圖

圖11 工況4下的支架應力云圖

表3 玻璃鋼裙板支架各工況下的強度計算結果

5 玻璃鋼裙板及支架疲勞強度計算

5.1 玻璃鋼裙板疲勞強度計算

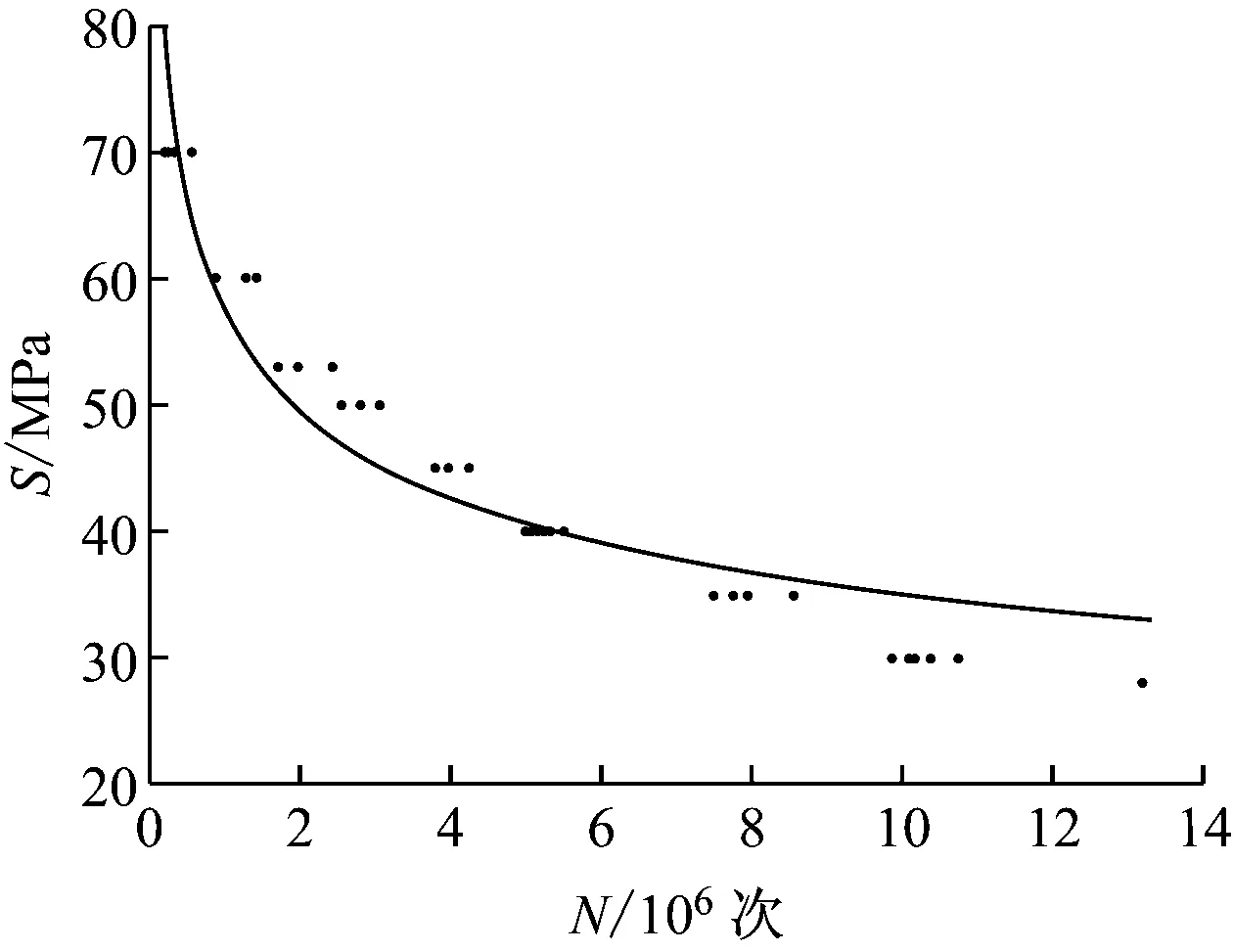

裙板由玻璃鋼材料制成,不能直接使用相關標準對裙板進行疲勞評估,需通過疲勞試驗機對玻璃鋼基材進行疲勞性能試驗,從而得到玻璃鋼基材的S(應力)-N(疲勞壽命)曲線(見圖12)。

圖12 裙板玻璃鋼基材S-N曲線圖

由圖12可得,玻璃鋼裙板的疲勞曲線方程:

ΔSm×N=C

其中,m=4.629 6,C=1.402 9×1014。

因此,可求出累計損傷比D與疲勞壽命N的關系為:

其中,ni=107。

裙板的疲勞計算工況共有3個,如表4所示。疲勞試驗截荷均以重力加速度g的形式施加。

表4 裙板疲勞計算工況

計算可得3種工況下裙板的邊緣及裙板鎖孔附近的疲勞強度,根據疲勞曲線方程求出各點的疲勞壽命,再結合各工況下的最大應力,即可求出疲勞壽命(如表5所示),且累積損傷均為0。表5中A1、B1、C1分別表示裙板上不同處的螺栓孔。

表5 裙板評估點的疲勞強度

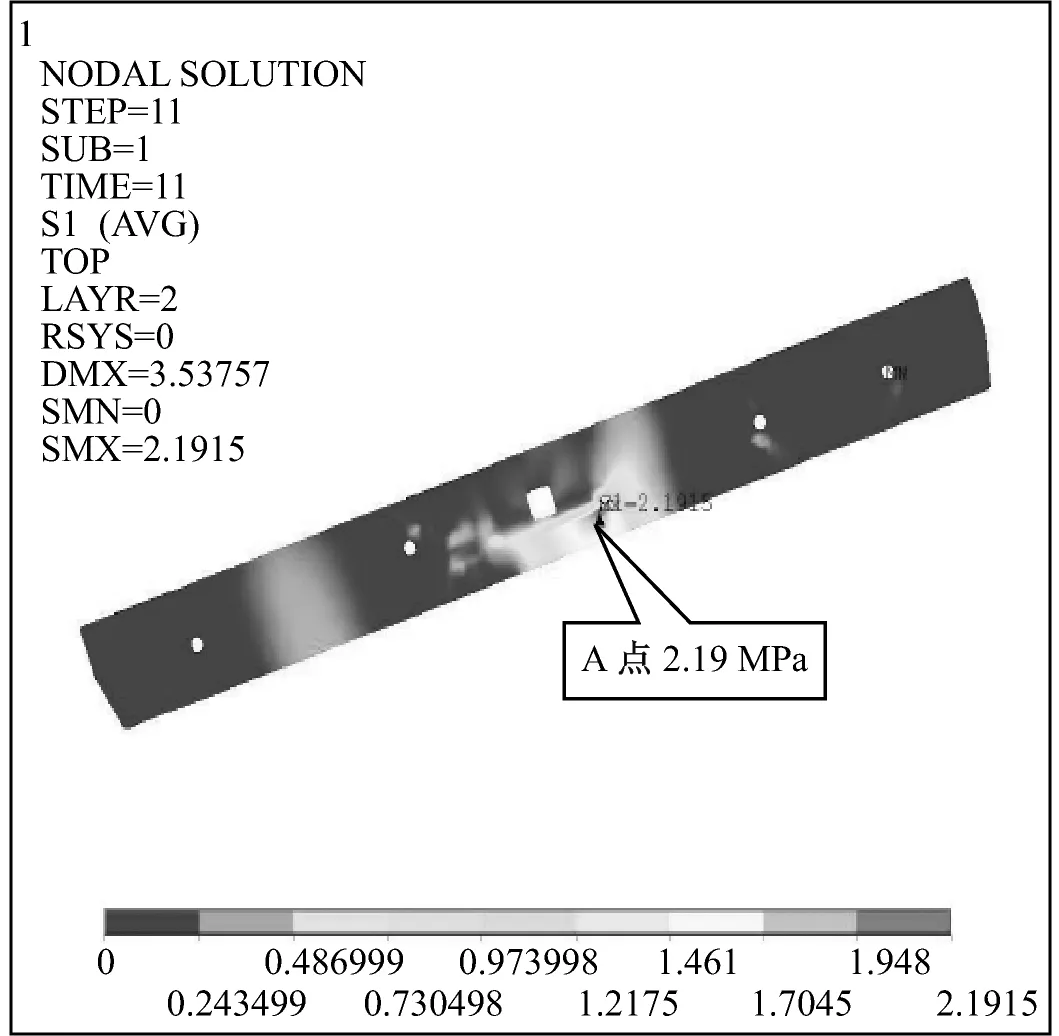

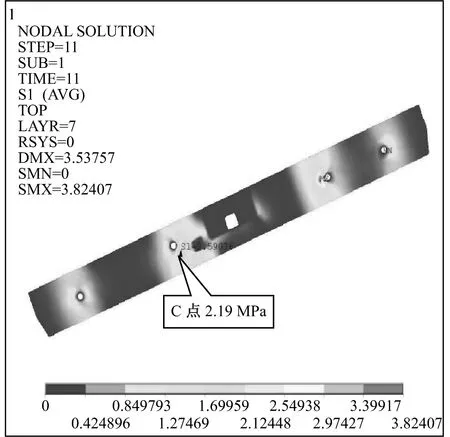

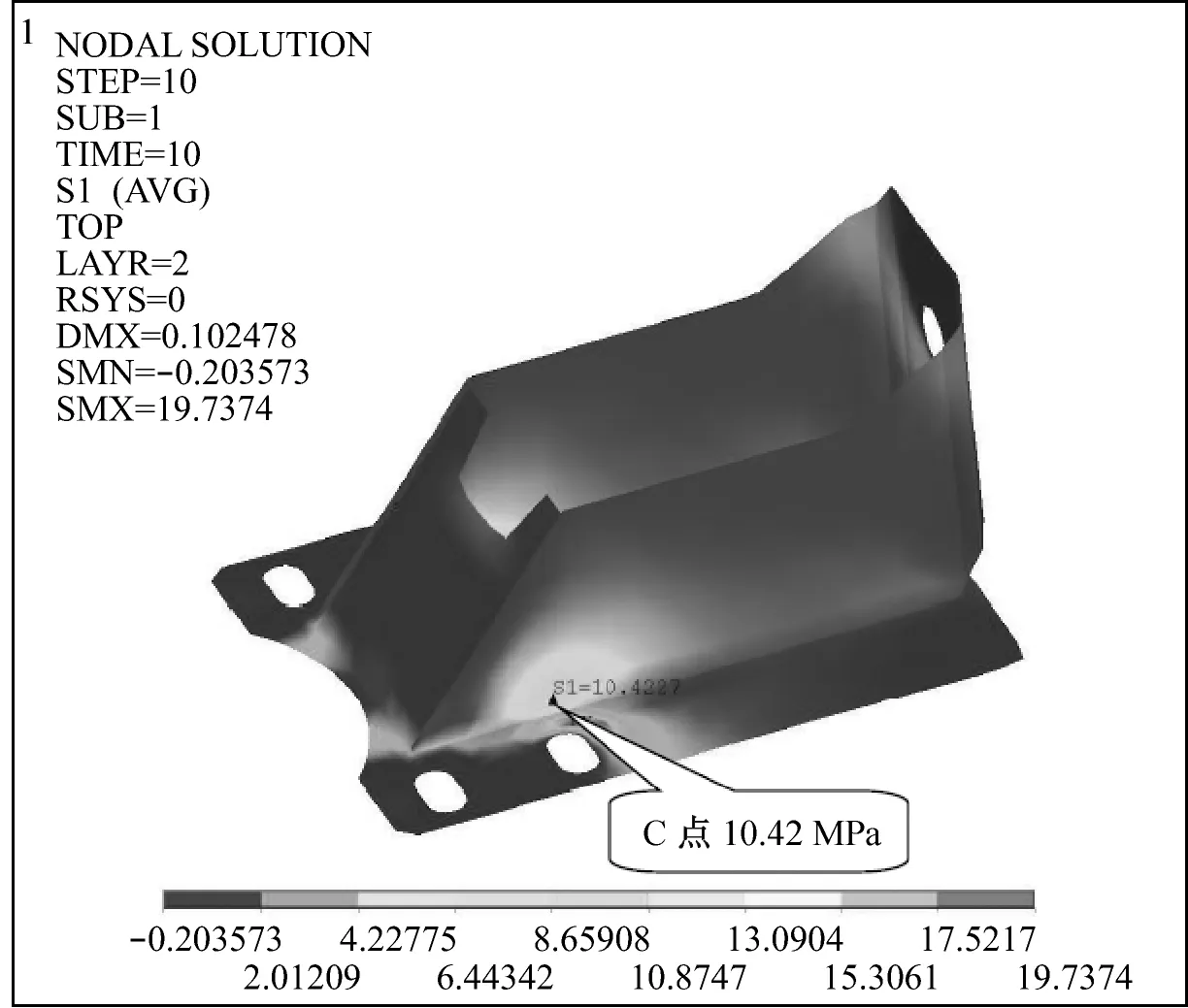

由表5可知,工況3下,玻璃鋼裙板邊緣以及螺栓孔附近的應力值較大,疲勞壽命值較小。A1、B1、C1點的應力云圖如圖13~15所示。

圖13 裙板A點處應力云圖

通過上述計算結果分析,在3種疲勞工況作用下,實際應力范圍小于許用應力范圍的裙板評估點累積損傷不大于1,因此滿足疲勞強度要求。

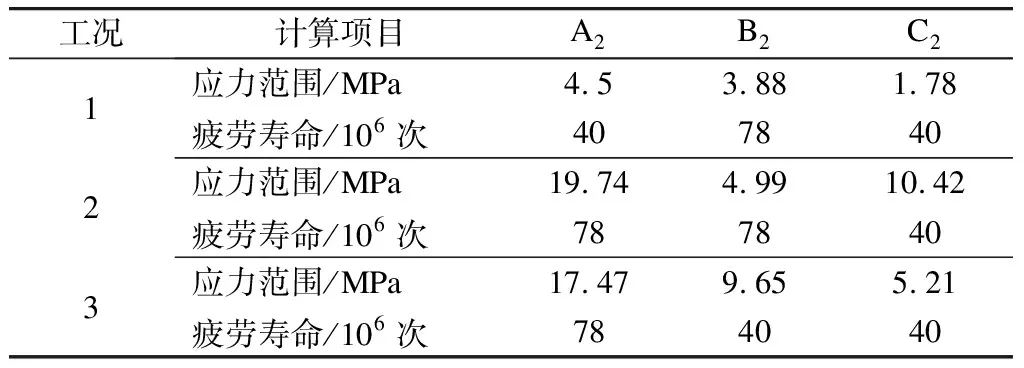

5.2 裙板支架疲勞強度計算

基于BS 7608—1993標準,對裙板支架(鋼材)進行疲勞評估。鋼材部件母材和焊接接頭,實際應力范圍小于許用應力范圍的評估點累積損傷不得大于1。

圖14 裙板B點處應力云圖

圖15 裙板C點處應力云圖

通過計算可知,3種工況下裙板支架評估點(A2、B2、C2)的疲勞強度結果如表6所示,且累計損傷均為0。

表6 裙板支架評估點的疲勞強度

從表6中數據可知,在工況2中,裙板支架的應力值較大,其A2、B2、C2點的應力云圖如圖16~18所示。

通過分析上述計算結果可知,在疲勞工況作用下,實際應力范圍小于許用應力范圍的裙板支架評估點累積損傷不大于1,滿足疲勞強度要求。

6 結語

轉向架裙板的結構設計合理,安裝方式簡單,便于操作,能滿足轉向架通過曲線能力需求;最終通過對玻璃鋼裙板、支架的靜強度和疲勞強度校核證實,此轉向架裙板能滿足設計要求,能有效防護轉向架車下設備,并起到美觀的效果。

圖16 裙板支架A點疲勞強度

圖18 裙板支架C點疲勞強度