硫磺回收裝置余熱鍋爐泄漏原因分析及設計改進

,

(上海河圖工程股份有限公司, 上海 201203)

硫磺回收裝置是煉油廠最常見的一種含硫尾氣處理生產裝置,以酸性水、酸性氣等為原料,通過克勞斯反應將H2S轉化成S單質。酸性氣與空氣混合后在反應爐中燃燒,燃燒后的過程氣進入與反應爐相連接的余熱鍋爐。余熱鍋爐的主要作用是從反應爐出口氣體中回收熱量并發生蒸汽,同時按不同工藝要求使過程氣的溫度降至下游設備所需的溫度,并冷凝和回收單質硫[1]。

硫磺回收裝置余熱鍋爐的管程操作條件為微正壓,入口溫度為1 300~1 400 ℃,出口溫度為350 ℃左右,介質為含有高濃度的H2S、SO2、Sx和H2O等腐蝕性介質。殼程的操作壓力為1.3 ~4.5 MPa,介質為除氧水、蒸汽。

由于余熱鍋爐的前端管板處在承受高溫及腐蝕性氣體環境中且兩側壓差及兩側的溫差應力較大,因此余熱鍋爐在長時間、高負荷的運行情況下極易發生泄漏。

1 余熱鍋爐管板結構特點

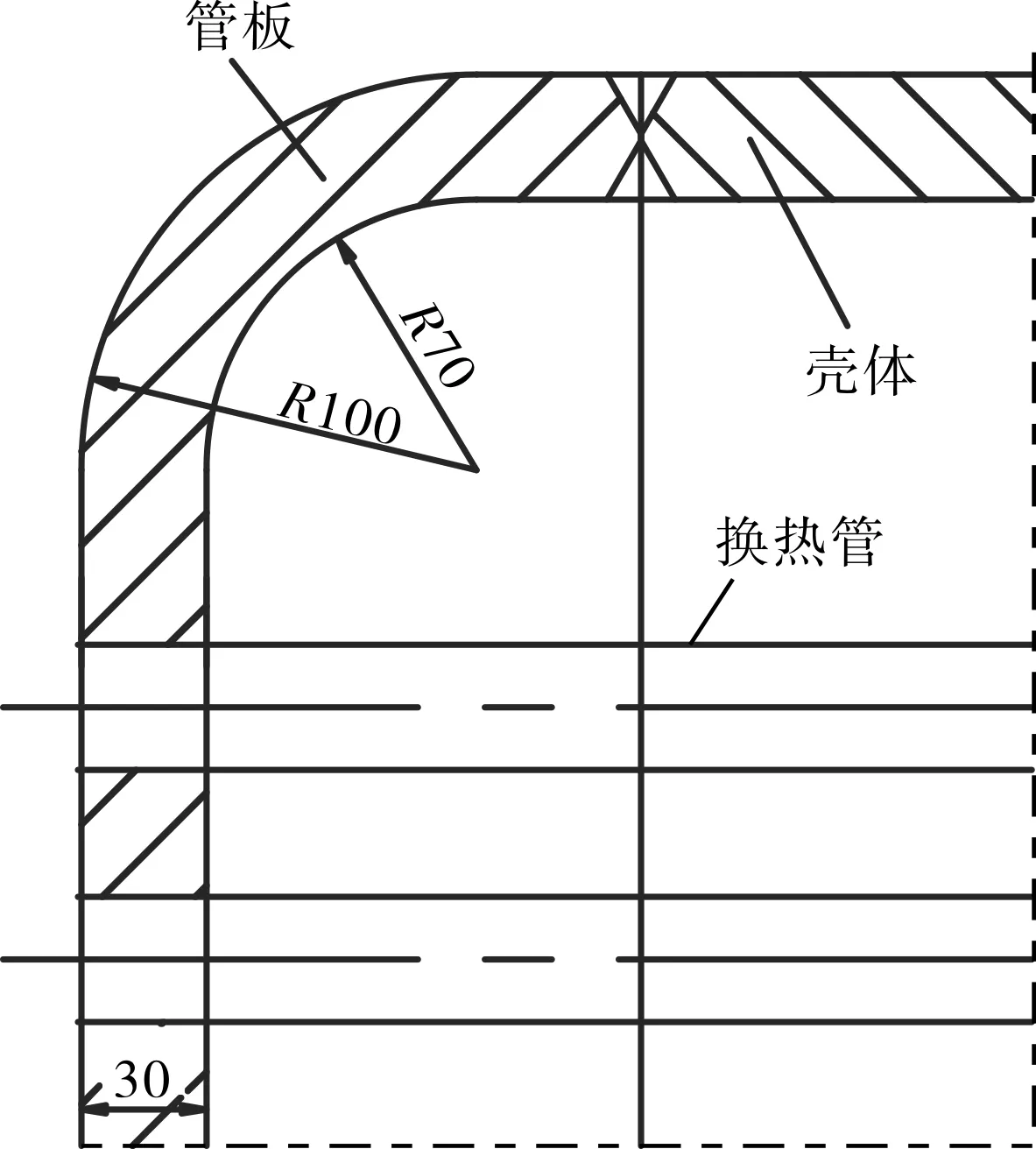

1.1 管板結構形式

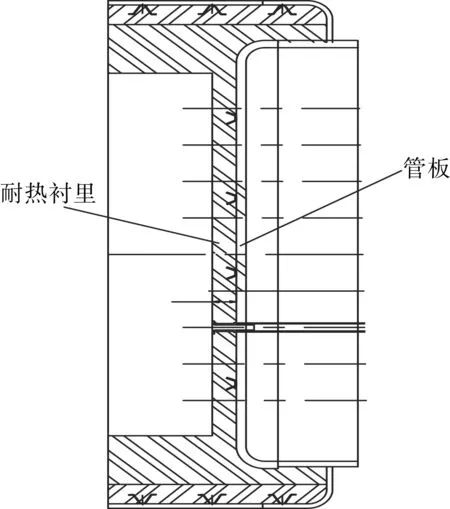

余熱鍋爐殼程無膨脹節,管板采用帶曲率半徑的撓性薄管板結構,見圖1。管板通過圓弧過渡部分與余熱鍋爐筒體連接,管子的熱膨脹造成的管板變形以及管子與管板連接的溫差應力由管板邊緣的圓弧部分補償和變形協調。采用撓性的薄管板結構可降低管板的溫差應力,增加管板的變形協調能力[2],但由于管板較薄,也增加了管板與換熱管的連接難度。

圖1 撓性薄管板結構

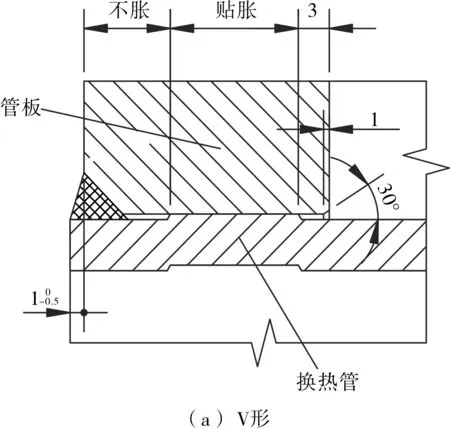

1.2 換熱管與管板連接形式

換熱管與管板連接一般采用強度焊加貼脹的結構形式[3],管板管孔的焊接接頭坡口采用V形坡口結構(圖2a)或U形坡口結構(圖2b)。

圖2 管板管孔焊接接頭坡口結構

1.3 管板熱防護結構

余熱鍋爐前的反應爐的爐膛溫度通常超過1 300 ℃,且爐內的氣體流量波動較大,對管板受熱面的沖擊也較大,因此一般在管板表面澆注一層高強度耐火澆注料。

通常耐火澆注料的厚度為50~100 mm,耐火澆注料采用錨固釘固定在管板上,其澆注料中Al2O3的質量分數要求大于90%[4]。管板的熱防護具體結構見圖3。

圖3 管板熱防護結構

1.4 換熱管管頭防護結構

為了防止高溫氣流對進口管端形成熱沖擊和磨損,在高溫氣體的入口部位對管子增設陶瓷套管,以保護進口換熱管和焊縫。陶瓷套管的末端部分置于換熱管內,前端部分置于管板端面的耐火澆注料中,置于耐火澆注料中的陶瓷套管長度與管板端面耐火澆注料的厚度相同。在管內部分與管外部分陶瓷套管的分界處設置有凸臺。換熱管管頭的防護具體結構見圖4[5]。

圖4 換熱管管頭防護結構

2 前端管板損壞類型及原因分析

國內多套在役硫磺回收裝置余熱鍋爐運行狀況表明,常見的硫磺回收裝置余熱鍋爐損壞主要是因為換熱管與管板焊接接頭質量引起焊縫開裂或者是因為換熱管管頭的陶瓷套管破裂以及管板上的襯里脫落,造成高溫酸性氣直接侵入損害管頭,使換熱管和管板的連接焊縫腐蝕開裂。

2.1 換熱管與管板焊接接頭損壞[6-8]

換熱管與管板連接處的裂紋和穿孔情況見圖5。從圖5可看出,換熱管與管板的焊接接頭處出現裂紋,管板處換熱管部腐蝕穿孔。

圖5 換熱管與管板連接處裂紋和穿孔

造成這種現象的主要原因有以下幾方面。其一是換熱管與管板的焊接接頭采用V形坡口,焊接強度不夠,當管板與換熱管焊縫根部有部分未焊透,且局部存在少量氣孔與夾雜物時,由于管板由處于惡劣的操作條件下,換熱管與管板連接接頭處存在極大的熱應力,角焊接接頭本身的抗熱疲勞性能差,焊接接頭極易出現裂紋。其二是換熱管與管板的后端脹接部分存在縫隙,當鍋爐水流入管板與換熱管的間隙后會蒸發產生水垢使得熱傳遞受阻,該處的金屬壁溫升高,產生汽水反應,導致管壁屈服以及高溫硫化物腐蝕穿孔。

2.2 陶瓷保護套管破裂

2.2.1破裂狀況

保護換熱管管頭的陶瓷套管破裂的現場情況見圖6。

圖6 襯里處陶瓷套管破裂圖片

從圖6可以觀察到,陶瓷套管前端部分,即鑲嵌在耐熱襯里中的部分破裂,破裂主要為不規則的縱向及環向裂紋,伸進到換熱管內的陶瓷套管沒有出現碎裂。

陶瓷套管破裂后,高溫氣體侵入,造成管板與換熱管間的焊接接頭局部過熱,同時管板與換熱管接頭處存在高溫硫化腐蝕,使換熱管與管板焊接接頭處發生破裂穿孔,致使殼程蒸汽泄漏到前端管板襯里內,從而導致管板襯里損壞。襯里浸水后會出現疏松現象,見圖7。

圖7 襯里浸水后損壞圖片

2.2.2破裂原因

(1)陶瓷套管的材質不符合工況要求 由于余熱鍋爐前端管板工況的原因,陶瓷套管的材質應滿足以下方面的要求:①抗高溫酸性氣體的侵蝕能力。②高溫強度、耐磨性能好。③體積穩定性、抗蠕變性良好,線性變化小。④熱振穩定性好。當陶瓷套管的材質不符合上述要求時,陶瓷套管處于高溫、高速流動、一定的壓力、腐蝕性介質環境時,極易由于陶瓷套管本身材質的原因,出現陶瓷套管破損問題。

(2)陶瓷套管結構不合理 從圖4可看出,陶瓷套管的外徑變徑處設有凸臺,由于應力在此處集中,而陶瓷套管管壁厚度比較薄,因此在徑向作用力下,很容易折斷。

(3)管板隔熱耐磨襯里、陶瓷套管、管板膨脹系數存在差異 在熱脹冷縮的作用下,管板的膨脹量比剛玉澆注料膨脹量大,而陶瓷套管為燒結件,幾乎無變形。所以,一般出現損壞的情況是管板端面的耐磨襯里因熱膨脹問題,導致耐磨陶瓷套管受徑向作用力,產生破裂[9-10]。

2.3 前端管板襯里脫落

前端管板襯里脫落現場情況見圖8。從圖8可以觀察到,前端管板上的襯里大面積脫落,使高溫氣體直接與管板接觸,造成換熱管與管板的連接焊縫損壞,換熱管腐蝕穿孔。

圖8 前端管板隔熱襯里脫落后管頭損壞情況

前端管板襯里脫落主要原因,①襯里材料性能指標不符合余熱鍋爐工況的要求。由于前端管板在運行過程中時刻處于高溫酸性氣還原環境中,另外還要承受過程氣不斷沖刷,因此襯里的強度、抗熱振性、化學成分都必須滿足一定的要求。②固定襯里的錨固釘材質、結構及布置不合理。由于管板上換熱管間距較小,錨固釘不易與管板焊接,當錨固釘的設計不合理時,極易發生脫落,從而導致襯里脫落。 ③襯里施工質量不合格。襯里材料處于1 400 ℃高溫和H2S環境,若襯里的施工及烘爐未按相應規定進行,襯里工作時會收縮變形,導致前端襯里失效、脫落[11]。因此除襯里的性能指標需滿足要求外,其施工、檢驗、養護和烘爐均需滿足一定要求。

3 余熱鍋爐設計改進措施及效果

3.1 換熱管與管板連接方式改進

換熱管與管板焊接結構采用U形坡口結構的強度焊加貼脹,即U形坡口應為氬弧焊封底的全深焊焊接接頭[12]加貼脹。U形坡口熔深焊為多道氬弧焊,每焊接一道進行一次磁粉檢測,清理干凈后進行下一道焊接,直到焊接完成。熔深焊結構不易產生裂紋和氣孔,焊接接頭強度高。

貼脹的作用是消除換熱管與管板之間的間隙,貼脹最好在管頭焊接完畢并熱處理消除應力后進行。在消除應力前進行貼脹,則貼脹部位熱處理時將會松弛,起不到消除換熱管與管板之間間隙的作用[12]。由于管板較薄,貼脹時的力度要求很重要,力度太大,會破壞管頭的焊縫;力度太小,起不到消除間隙的作用,因此建議采用液壓脹接技術。液壓脹接是利用液袋壓力作用于管子內表面,使管壁發生形變,緊密貼合管板孔,脹接壓力可以精確控制,管子受力均勻[13]。

換熱管與管板焊接接頭很重要,設計時,應當在圖樣上對換熱管與管板連接結構及技術作出詳細的要求。

3.2 換熱管端部保護結構改進

3.2.1陶瓷套管性能指標

余熱鍋爐陶瓷套管的化學成分應當滿足SH/T 3158中的相關要求,w(Al2O3)=90%~95%,w(Fe2O3)≤0.4%,w(SiO2)≤0.5%。Al2O3質量分數超過95%,使用時并不一定理想,因為陶瓷套管管壁厚度比較薄(1.5~4 mm),制作時需要加入燒結劑,含鋁量高加入的燒結劑必然少,會影響燒結質量,從而影響使用。陶瓷套管其它性能指標應滿足以下要求:體積密度不小于3.6 g/cm3,導熱系數不大于2.6 W/(m·K),吸水率0%,耐火溫度應大于1 790 ℃,抗折強度不小于300 MPa,抗壓強度不小于2 500 MPa[14]。降低陶瓷套管的氣孔率,增加陶瓷套管的致密度,從而提高陶瓷套管的強度,解決陶瓷套管耐溫性能差、強度不夠及易粉化等問題,避免陶瓷套管的破損。

3.2.2陶瓷保護套管結構

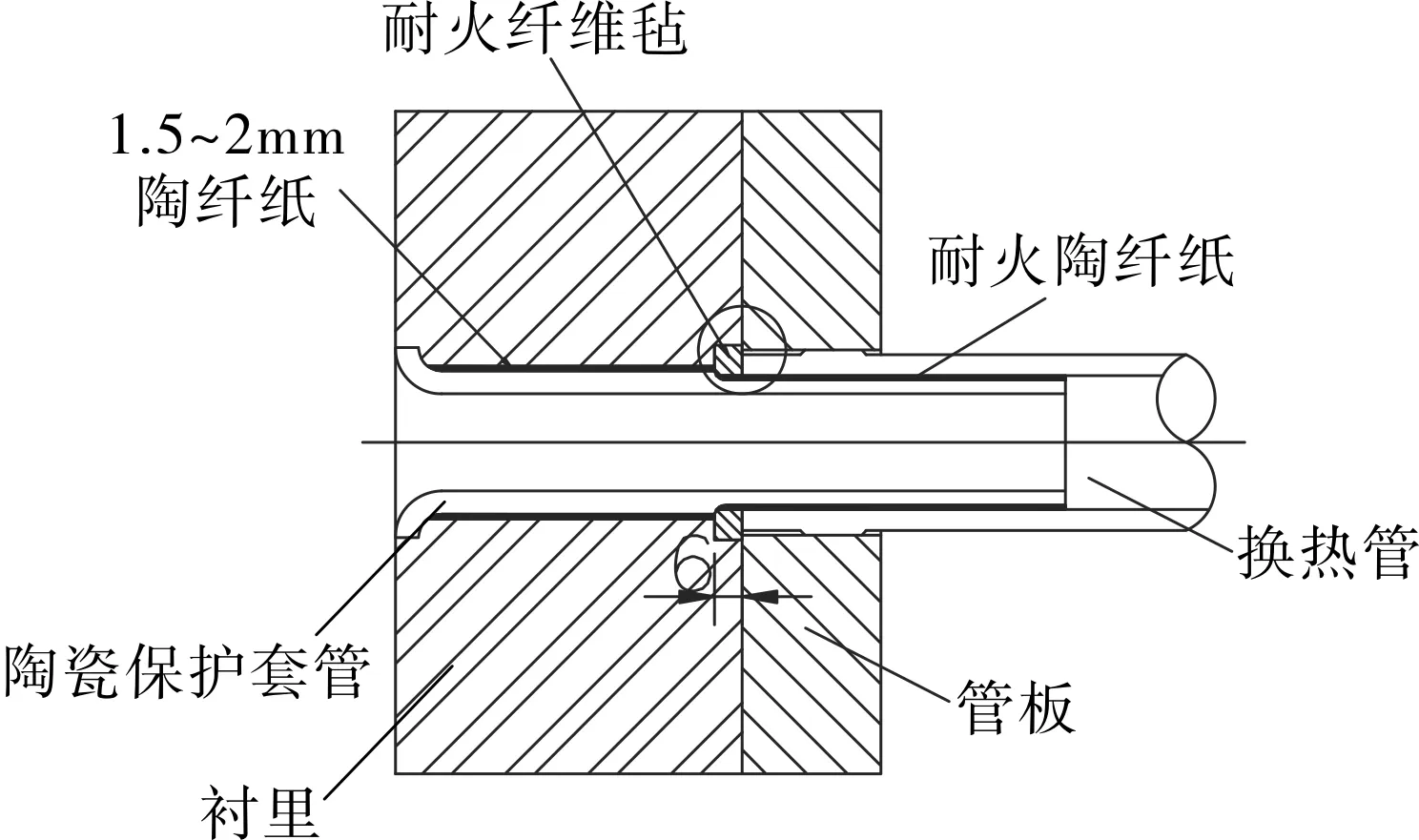

改進前后陶瓷保護套管結構見圖9。原設計中陶瓷保護套管管內部分與管外部分的分界處設有凸臺,此處易產生應力集中,在高溫工況下,管板膨脹系數比剛玉澆注料膨脹系數大,管板端面的耐磨襯里因膨脹和收縮系數大,容易導致陶瓷保護套管受徑向作用力,在徑向力的作用下,圖9a所示位置處極易發生折斷。折斷后,在不損壞襯里的情況下,較難更換損壞的陶瓷保護套管。

設計過程中對陶瓷保護套管進行改進,取消管內部分與管外部分分界處的凸臺,將其改為圓弧過渡,從而減少了變徑處的應力集中,在受力情況下不易破裂。

圖9 改造前后陶瓷保護套管結構

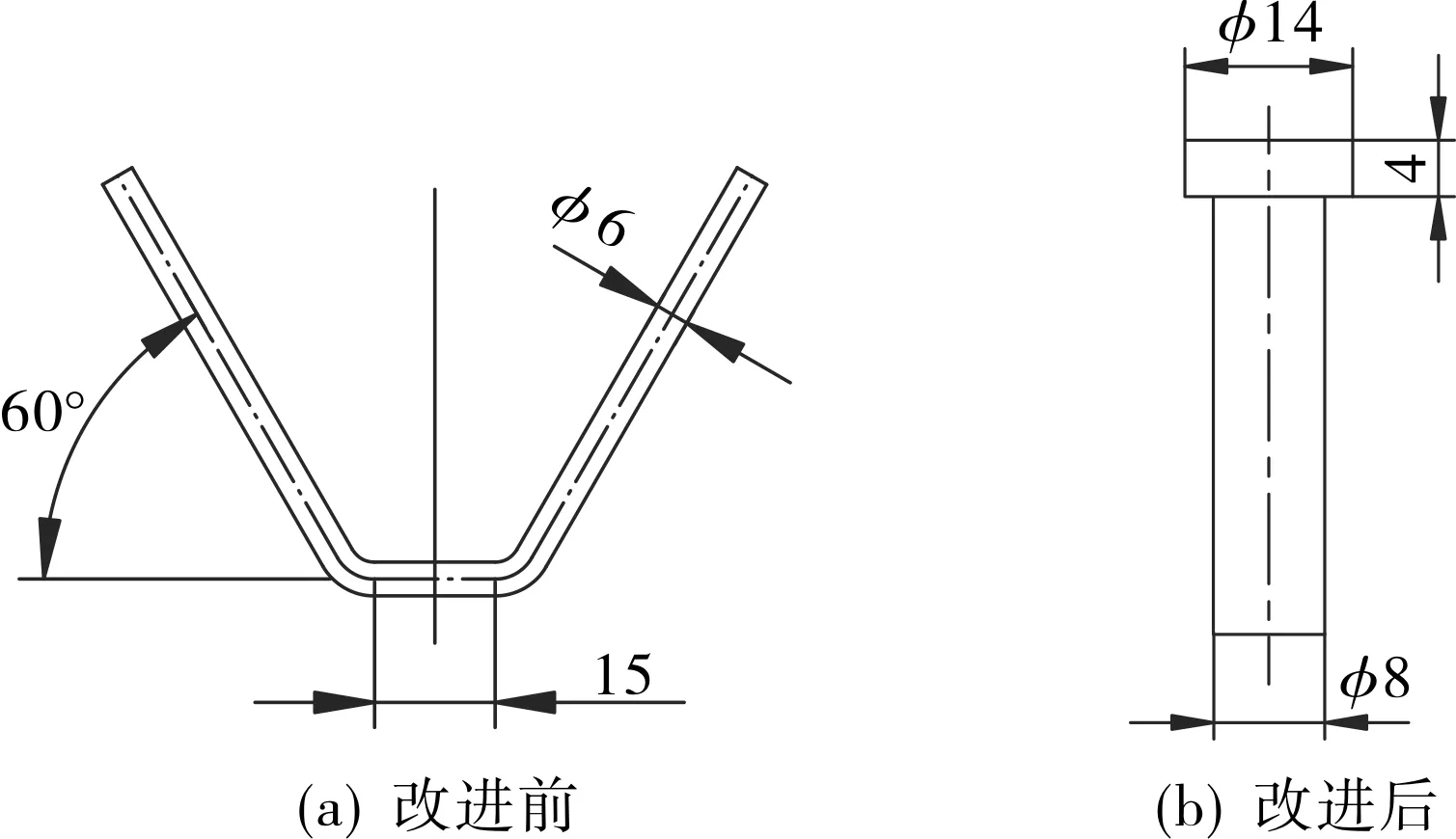

3.2.3管頭端部保護結構

改進后的陶瓷保護套管本身在過渡處的應力有所減小,但在安裝時,陶瓷保護套管不應直接與管板接觸,否則還會因徑向作用力發生斷裂,因此采用柔性處理方案,在陶瓷保護套管與管板接觸處增加厚度為6 mm、使用溫度1 400 ℃的陶瓷纖維氈,用于吸收管板的膨脹。

安裝陶瓷保護套管時,伸進換熱管內的陶瓷保護套管外應纏一圈1 mm的陶纖紙,保證陶瓷保護套管與換熱管內徑2~3 mm的間隙即可,然后在陶瓷保護套管與隔熱耐磨襯里接觸的外壁上包裹一層1.5~2 mm的陶纖紙,最后進行隔熱耐磨襯里的施工,避免因陶瓷保護套管與金屬管板、陶瓷保護套管與耐火襯里膨脹系數的不同,可能會將陶瓷保護套管擠碎的現象發生。

改進后的余熱鍋爐換熱管管頭端部保護具體結構見圖10。

圖10 改進后換熱管管頭端部保護結構

3.3 管板熱防護結構改進

3.3.1管板襯里材料性能指標

原設計前端管板襯里與前端爐子耐火襯里材料一致。根據上述分析,需將前端管板襯里材料變更為剛玉澆注料。考慮到熱振及耐火材料本身膨脹,制作材料時加入適宜的有機纖維,材料烘爐后,耐火材料內部形成小氣孔,有利于吸收耐火材料本身的膨脹。改進后耐火材料性能指標:w(Al2O3)=95%,w(Fe2O3)≤0.4%,w(SiO2)≤0.5%,耐火溫度大于1 800 ℃,密度為2.750 g/cm3,導熱系數為1.5 W/(m·K),熱膨脹系數8.5×10-6mm/℃,1 300 ℃下3 h的殘余線變化為-0.35,抗折強度為11 MPa(1 500 ℃)[15]。

3.3.2錨固釘外形和尺寸

將管板前后端襯里的錨固釘由V形錨固釘改為柱狀錨固釘,將錨固釘圓鋼的直徑由?6 mm改為?8 mm。改進前后管板前后端襯里錨固釘結構見圖11。

圖11 改進前后管板前后端襯里錨固釘結構

3.3.3錨固釘焊接要求

對錨固釘與筒體的焊接應進行焊接工藝評定,焊肉應飽滿且無咬肉現象。用0.5 kg手錘對錨固釘逐個敲擊,應發出鏗鏘的金屬聲。錨固釘的驗收以抽查方式進行,要求每4 m2抽查1個。抽查時,錘擊錨固釘的頂部,打彎成90°應無斷裂,并在其旁邊補焊1個。如斷裂,應查明原因并制定補救措施。此外,在澆注料施工前應在錨固釘上涂刷0.5~1.0 mm厚的瀝青油。

3.4 增加陶瓷套管與襯里施工要求

陶瓷保護套管與襯里的施工直接影響到襯里的質量,設計圖樣中應增加陶瓷保護套管、錨固釘及襯里施工技術要求。

4 結語

近年上海河圖工程股份有限公司新設計硫磺回收余熱鍋爐及部分在用硫磺回收裝置余熱鍋爐的改造已按上述方案進行設計改進。按上述方案設計且運行4 a后的余熱鍋爐,前端管板及襯里運行狀況良好,無泄漏、管板焊縫開裂、腐蝕穿孔及襯里脫落等發生,余熱鍋爐的使用壽命得到了提高。