含磷丙烯酸酯的酯化合成及其阻燃性能研究

張蘇伊

(江西省建筑材料工業科學研究設計院,江西 南昌 330001)

3D打印是快速成型技術中的一種,3D打印以三維CAD模型數據為基礎,通過運用粉末狀金屬或塑料等材料,并運用逐層打印的方式來構造物體的技術。UV 固化含磷丙烯酸酯單體的合成則是對于3D打印技術應用的一種新的發展與嘗試。UV固化含磷丙烯酸酯單體是合成光敏樹脂的主要材料,主要是以環狀磷酸酐(OP)與含有羥基的丙烯酸酯單體進行酯化反應,制備具有光固化活性的含磷丙烯酸脂類單體。

含磷丙烯酸酯單體是本體阻燃樹脂的單體。不同于以添加劑的形式增強其阻燃性能,含磷丙烯酸酯本身具有磷原子基團,具有較好的阻燃性能[1~5]。其是通過化學反應將含磷單體與丙烯酸酯反應得到的反應型含磷丙烯酸酯單體[6]。反應型丙烯酸酯的阻燃機理是通過將具有磷元素的阻燃劑通過化學鍵結合的方法連接在丙烯酸酯中,使得丙烯酸酯單體本體具有阻燃成分[7~10]。

反應型阻燃劑的工作原理是將擁有含磷元素的阻燃單體與高聚物單體進行共聚的方法,可將阻燃基團導入高分子鏈或側鏈,并通過以共價鍵結合起來的本體阻燃聚合物[11~13]。通過這樣的方法得到的聚合物,不僅使得很少量的阻燃劑就能達到較高的阻燃效果,同時對聚合物的物理和機械性能影響較小。但是對阻燃高聚物的設計合成要求較高,成本較高[14~16]。

目前,反應型丙烯酸酯阻燃性能的研究主要集中在光固化丙烯酸酯涂層等方面,它不僅僅能用以制備透明防火涂層[21],而在阻燃領域中應用最為廣泛的為含磷阻燃劑單體[17~20]。

UV固化含磷丙烯酸酯單體主要適用于3D打印行業,它是立體光刻成型工藝(SLA)所使用的主要原料。SLA技術在成型時,裝滿液態光敏樹脂的樹脂槽,之后再通過控制激光器,對液態樹脂進行掃描,隨后開始固化被掃描區域,從而構成一個薄截面,然后工作臺下降一個薄截面的高度,其上再覆蓋一層樹脂,再次進行掃描固化,新固化的一層將牢固地黏在前一層上,不斷反復進行,直到目標產品最終掃描固化完成[11~12]。同時,為了提高光敏樹脂的使用范圍,采用提高其阻燃性方法提高其使用范圍,于是在其合成過程中實行了一系列的處理。最后,為了提高其為了避免外加型阻燃劑對光敏樹脂其他性能的影響,提高SLA阻燃型樹脂細膩度和分辨率,主要合成以OP開環為主要結構的含有次磷酸基的丙烯酸酯類單體,并在實驗過程中,研究不同反應條件下對產物產率的影響。

本文主要是以OP與丙烯酸羥丙酯開始反應,合成主要結構含有次磷酸基的本體阻燃型的丙烯酸酯類單體,并在實驗過程中改變反應的各個條件,如溫度,時間及催化劑種類等,研究不同條件對反應的影響,得到較為優化的反應條件。同時,將產物與6170(聚氨酯丙烯酸酯6170)進行復配,并對其進行阻燃性能測試。

1 實驗部分

1.1 實驗原料與試劑

實驗原料與試劑見表1。

表1 實驗原料與試劑

1.2 主要儀器及設備

實驗主要儀器及設備見表2。

表2 實驗主要儀器與設備

1.3 含磷丙烯酸酯的合成

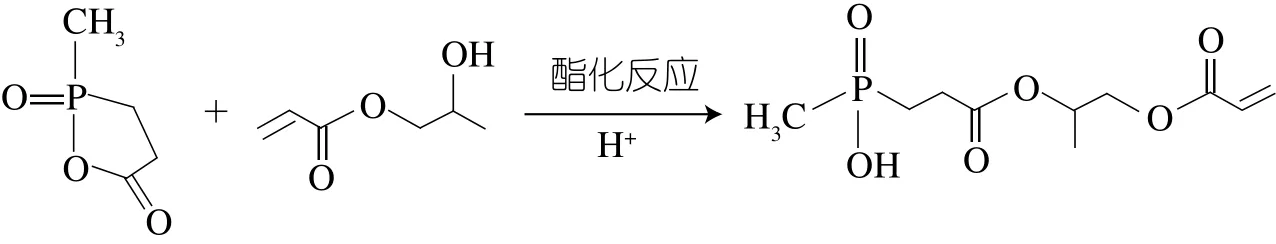

1.3.1 反應原理

含磷丙烯酸酯的合成主要是酯化反應,利用丙烯酸羥丙酯中的羥基與OP中的羧基進行反應,反應結構式:

1.3.2 OP的提純

由于OP是工業級的純度,需要對OP進行一定的提純處理,處理掉OP中較多的使得能得到較為純凈的OP。

讓OP的取出一定量未經處理的OP,加入一定量的乙酸乙酯進行清洗,產生含有雜質的黃色的廢液,清理掉廢液,并再次加入乙酸乙酯進行清洗,如此反復數次,直至OP顏色變淡或乙酸乙酯溶劑顏色較淡即可。

后對OP進行抽濾,抽濾過程中用溶劑進行淋洗(溶劑為乙酸乙酯與乙醇的混合液,乙酸乙酯:乙醇=10:1),淋洗數次直至OP顏色變白即可。

最后,在室溫下對OP進行干燥即可產生較為純凈的OP。

1.3.3 合成方法

將一定量OP投入裝有溫度計和冷凝管的三口圓底燒瓶中,并按照一定的比例加入催化劑及阻聚劑,用油浴加熱至95℃,邊加熱邊用磁子攪拌,待溫度恒定于110℃時,按OP與丙烯酸羥丙酯以1:1.2的摩爾比例稱取丙烯酸羥丙酯,并用恒壓滴液漏斗緩慢滴加丙烯酸羥丙酯,在反應期間用點板的方法確定反應情況,在一定時間后,停止反應,趁熱出料,經過抽濾除去催化劑,后通過萃取的方式對反應物提純,除去未反應的單體及其他雜質,得到較為純凈的含磷丙烯酸酯單體,避光保存。

1.3.4 產物的萃取

先將產物進過抽濾裝置進行過濾,除去催化劑,得到反應產物。后將產物進行萃取,以乙酸乙酯與蒸餾水的比例為5:1的量對產物進行萃取,水相可除去阻聚劑及未反應的雜質,而產物多在油相中。

將水相進行多次萃取,在水相中加入一定量的乙酸乙酯溶劑進行萃取,如此反復多次,以少量多次的原則,將產物萃取在油相中。

利用旋蒸器對油相進行旋蒸,蒸出乙酸乙酯,得到較為純凈的反應產物。對產物進行紫外光固化,得到有阻燃性能的薄膜。

2 實驗結果與討論

2.1 反應條件的優化

UV 固化含磷丙烯酸酯單體的合成,它是由環狀磷酸酐(2-甲基-2,5-二氧-1,2-氧磷雜環戊烷,OP)與含有羥基的丙烯酸酯單體進行酯化反應,制備出具有阻燃性質及光固化活性的含磷丙烯酸脂類單體。本文要通過對反應條件的考察,確定適宜的反應條件,以此求得最優反應條件。

2.1.1 反應溫度的影響

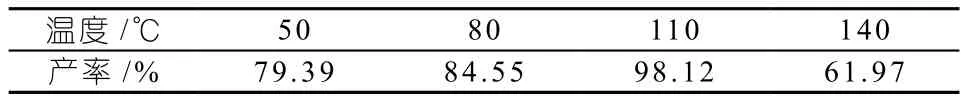

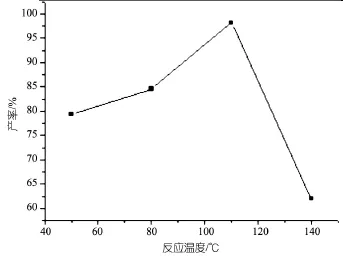

以陽離子交換樹脂(PK208LH)(20 g/mol)作為催化劑,對苯二酚(質量分數為0.1%)作為阻聚劑,OP與丙烯酸羥丙酯以反應比例1:1.2進行酯化反應,反應時間為5 h。計算不同溫度下對應的產率,其產率如表3所示,后繪出產率與溫度的關系圖,如圖1。

表3 不同溫度下產物產率

由圖1可知,在催化劑、反應時間相同,OP與丙烯酸羥丙酯的反應比例均為1:1.2,通過改變反應溫度來測試反應最優溫度,在50~80℃中,產物產率隨著時間的增加而緩慢增加,這是由于反應溫度不高,OP與丙烯酸羥丙酯無法充分反應,只有小部分開始反應,而隨著溫度的升高,OP與丙烯酸羥丙酯充分反應,產物產量逐漸提高,在110℃左右產物產量最高,隨著溫度的進一步提高,單體由于逐漸開始聚合,單體量開始減少,所以產物產率逐漸降低[21]。

圖1 產率與溫度的關系圖

2.1.2 反應時間的影響

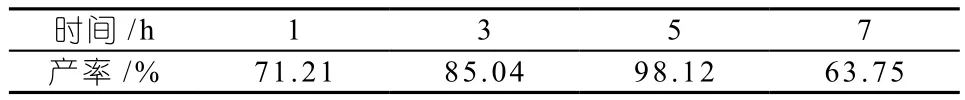

以陽離子交換樹脂(PK208LH)(20 g/mol)作為催化劑,對苯二酚(質量分數為0.1%)作為阻聚劑,OP與丙烯酸羥丙酯以反應比例1:1.2進行酯化反應,反應溫度為110℃。計算不同反應時間下對應的產率,其產率如表4所示,后繪出產率與時間的關系圖,如圖2。

表4 不同反應時間下產物產率

圖2 產率與時間的關系圖

由圖2可知,在催化劑、反應溫度相同,OP與丙烯酸羥丙酯的反應比例均為1:1.2下,通過改變反應時間探索反應時間對產物產量的影響,隨著反應時間的增加,OP與丙烯酸羥丙酯逐漸開始充分反應,產物產量逐漸增加,即產物產率逐漸提高,而在5 h左右,產物產率最大。然而隨著反應時間的再次增加,含磷丙烯酸酯單體開始聚合,單體逐漸減少,即產物產率減少。

2.1.3 催化劑種類的影響

以對苯二酚(質量分數為0.1%)作為阻聚劑,OP與丙烯酸羥丙酯以反應比例1:1.2進行酯化反應,反應時間為5 h,反應溫度為110℃。計算在不同催化劑下對應的產率,其產率如表5所示。

表5 不同催化劑種類下產物產率

由表5可知,在反應溫度、反應時間相同,OP與丙烯酸羥丙酯的反應比例1:1.2下,通過改變催化劑的種類,確認不同催化劑下,哪種催化劑的催化下反應產物產量最多,以此確定較為優秀的催化劑。因為磺酸類催化劑沒有氧化性,也不會生成過氧化物,因而不會促進聚合等副反應的發生,因此用磺酸類催化酯化反應副產物少,同時后處理工序較為簡單[21~25]。但和陽離子交換樹脂相比還是有所差距,強酸性陽離子交換樹脂用作酯化催化劑時,具有反應條件溫和、副產物少、選擇性高、酯化產物的后處理工藝簡單、產品色度低、催化劑可以通過再生進行重復利用、腐燭性小、環保等優點[26]。

因此最終選用強酸性陽離子交換樹脂,再通過選用不同型號的陽離子交換樹脂確定催化效果較強的樹脂,通過比較得知型號為PK208LH的強酸性陽離子交換樹脂效果較好。

2.2 含磷丙烯酸酯單體的結構表征

圖3為含磷丙烯酸酯單體固化前后的紅外譜圖,根據紅外譜圖可了解含磷丙烯酸酯固化情況及固化后結構。并以此進行對比固化前后結構差別。

圖3 含磷丙烯酸酯紅外譜圖

圖3(a)為含磷丙烯酸酯單體未固化時的紅外譜圖,而圖3(b)則為含磷丙烯酸酯單體固化后的紅外譜圖,在1722 cm-1左右的強吸收峰為酯基C=O鍵的伸縮振動吸收峰,另外在1271 cm-1和1188 cm-1附近的強吸收峰分別對應酯基中C—O—C鍵不對稱和對稱伸縮振動,在1126 cm-1左右吸收峰是P=O鍵伸縮振動,在1068 cm-1左右是P—O鍵的伸縮振動,這符合含磷丙烯酸酯單體的結構。

圖3(a)在1615 cm-1處的吸收峰表明了含磷丙烯酸酯單體的雙鍵的伸縮振動,而810 cm-1處的吸收峰表明了不飽和C—H鍵面內彎曲振動,這表明含磷丙烯酸酯單體還未固化。

圖3(b)在1615 cm-1及810 cm-1處沒有吸收峰,說明含磷丙烯酸酯單體已經固化。

2.3 光敏樹脂的測試

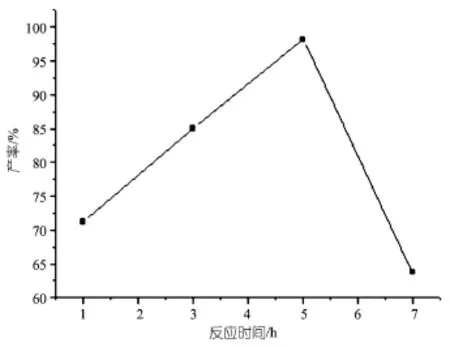

將聚氨酯丙烯酸酯6170和含磷丙烯酸酯單體進行復配,按配方添加一定量的光引發劑和不同比例的6170和含磷丙烯酸酯單體,經過UV光固化,光敏樹脂固化,成無色透明樣品。

2.3.1 光敏樹脂配方組成

在6170/含磷丙烯酸酯體系中,光引發劑為Darocur1173,含量為5%(質量分數),而6170則和含磷丙烯酸羥丙酯比例不同,光固化體系中各類物質比例如表6所示。

表6 光敏樹脂配方比例

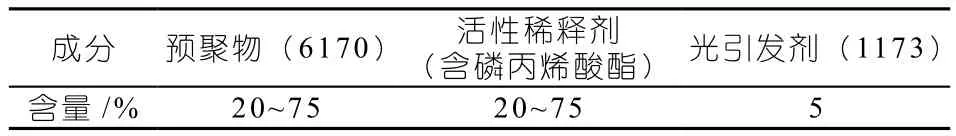

2.3.2 拉伸強度的測試

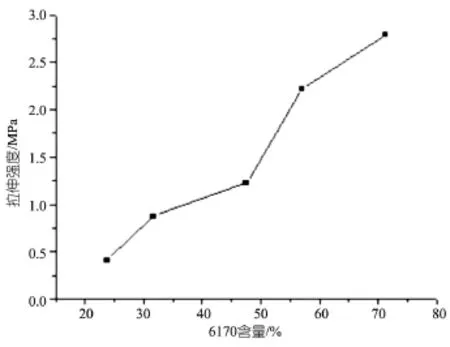

按配方配制成含有不同6170含量的光固化體系,經過光固化后生成6170含量不同的樣條,經過拉伸性能試驗機的測試,得到各個樣條不同拉伸強度數據。各個樣品的數據如表7所示,后作出6170含量與拉伸強度關系圖4。

表7 拉伸數據表

圖4 6170含量與拉伸強度關系圖

由圖4可知,隨著6170含量的的增加,樣條的拉伸強度隨之升高。由此可知,6170對樣條拉伸強度的增加有著較大的影響,隨著6170的增加,樣品的韌性增強,6170能很好的增強樣品的強度,而含磷丙烯酸酯單體固化后,樣品較脆。

2.3.3 固化時間的測試

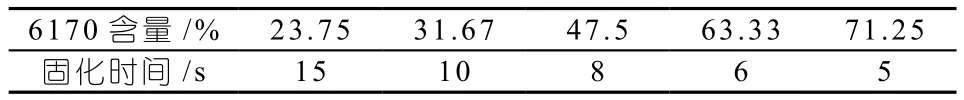

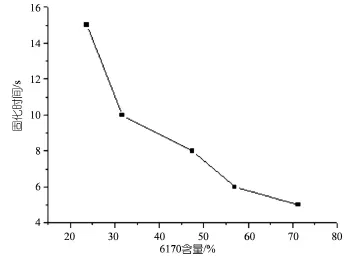

按配方配制成含有不同6170含量的光固化體系,經過光固化后生成6170含量不同的樣條,經過光固化時間的測試,得到6170含量對固化時間的影響。各個樣品的數據如表8所示,后作出6170含量與固化時間關系圖5。

表8 光固化時間表

圖5 6170含量與固化時間關系圖

由圖5可知,隨著6170含量的的增加,光固化時間隨之降低。由此說明,6170含量的增加有利于樣品的光固化,根據不同固化時間的要求可選擇添加不同含量的6170。此圖還說明了含磷丙烯酸酯單體的光固化時間較長,需改進。

2.3.4 凝膠率的測試

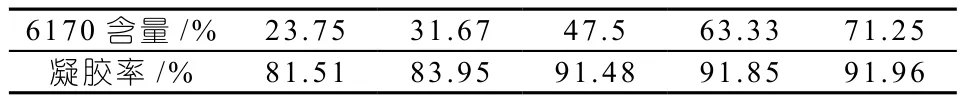

按配方配制成含有不同6170含量的光固化體系,經過光固化后生成6170含量不同的薄膜樣品,經過凝膠率的測試,得到6170含量對凝膠率的影響。各個樣品的數據如表9所示,后作出6170含量與凝膠率關系圖6。

表9 凝膠率數據表

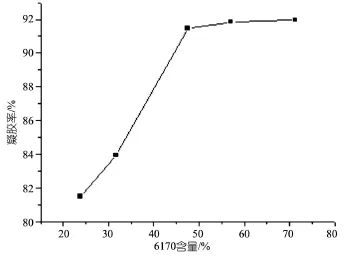

圖6 6170含量與凝膠率關系圖

由圖6可知,隨著6170含量的增加,凝膠率隨之提高。凝膠率表明了樣品在固化時的交聯程度。由此說明,6170含量的提高,有利于樣品在UV光固化下的交聯,6170的添加有利于樣品的固化性能的提高。

2.3.5 黏度的測試

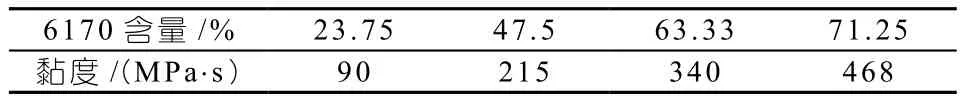

按配方配制成含有不同6170含量的光固化體系,經過黏度儀的測試,得到各種樣品的不同黏度數據,由此得知6170含量對黏度的影響。各個樣品的數據如表10所示,后作出6170含量與黏度關系圖7。

表10 黏度數據表

由圖7可知,隨著6170含量的增加,黏度隨之提高。由此說明,6170含量的增加,大大的提高了樣品黏度。6170本身黏度較大,不利于光固化時樣品的流平,所以要根據需要配制不同6170含量的樣品。

圖7 6170含量與黏度關系圖

2.3.6 阻燃性能的測試

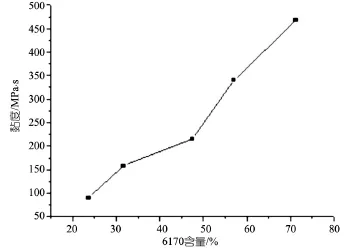

按配方配制成含有不同6170含量的光固化體系,經過光固化后制成6170含量不同的樣條,經過水平垂直燃燒測定儀的測試,得到各個樣條阻燃性能的數據。各個樣品的數據如表11所示。

由表11可知,隨著含磷丙烯酸酯含量的增加,樣條的燃燒時間隨之減少,阻燃級別最后可達V-0級,由此表明,含磷丙烯酸酯具有較好的阻燃性能,當與其他材料復配時能夠明顯的提高其阻燃性能。

3 結論

本實驗通過改變實驗中各個反應條件,如反應溫度,反應時間,催化劑種類等條件,研究各種條件對反應產物產率的影響。研究表明:在OP與丙烯酸羥丙酯在反應比例為1:1.2下,當反應溫度為110℃,反應時間為5 h,使用催化劑為PK208LH時,反應產物產率最高為98.12%。

表11 阻燃性能數據表

當含磷丙烯酸酯與聚氨酯丙烯酸酯進行復配,光固化后制成樣條后,經過垂直燃燒實驗后,實驗表明:隨著含磷丙烯酸酯含量的增加,阻燃性能增加,且當含磷丙烯酸酯含量超過63.33%后,阻燃為V-0級別。由此可知,含磷丙烯酸酯有著較好的阻燃性能。