經濟調度對火電機組節能降耗指標的影響

王昌山

合肥聯合發電有限公司,安徽合肥 230000

“十八大”以來,隨著國家對環保降耗和節能減排工作重視程度的提高,火電廠的運營壓力與日俱增。一方面各企業紛紛上馬脫硫脫硝和超低排放改造工程,另一方面深挖潛力,降低廠用電和發電單耗。從機組負荷穩定和機組間負荷優化分配的角度出發,實現經濟調度,是實現節能降耗提高機組綜合發電效率的途徑之一。

1 在網發電機組負荷指令控制的三種模式

“自動”模式。在網運行發電機組負荷指令根據電網需求在設定的范圍內自動調節,單臺機組的負荷指令分別有調節上限和調節下限,如350MW機組默認狀態下AGC自動控制的上、下限為180~350MW,可手動干預。“自動”模式下,在省網總負荷高于預計時,能夠實現超發電量,但負荷波動較大。大多數在網運行發電機組投用此種模式。

“固定”模式。在網運行發電機組負荷指令由調度員手動設定在一個固定的值,不參與電網調頻,“固定” 模式下顯示的調節上限和調節下限相等。此模式下機組運行穩定,各經濟指標較高,但對機組電量可能會有一定的影響。當電廠有特別需求時,如機組做試驗等,投用此種方式。

“計劃”模式。投用“計劃” 模式時,機組負荷指令跟蹤預下達的日發電計劃曲線,隨之增減。當電廠機組需要優先完成計劃電量時,可投此種模式,此時機組負荷變化一般比較平穩,不會上下頻繁晃動,運行經濟指標較高,且運行人員可根據預計發電曲線提前進行磨煤機等輔機的啟停。但投“計劃”模式的機組過多,會影響電網的調頻需求。

2 負荷穩定性對再熱汽溫和排煙溫度等指標的影響

由于火電機組鍋爐出力響應的滯后性,機組有功連續加減時,爐側一次風量易因過調而大幅波動,影響AGC速率、過/再熱汽溫和排煙溫度等經濟指標。為防止發生超溫事故,運行人員需短時控制AGC負荷變化速率,同時控制蒸汽溫度在較低水平。

2.1 穩定工況與非穩定工況下的參數比較

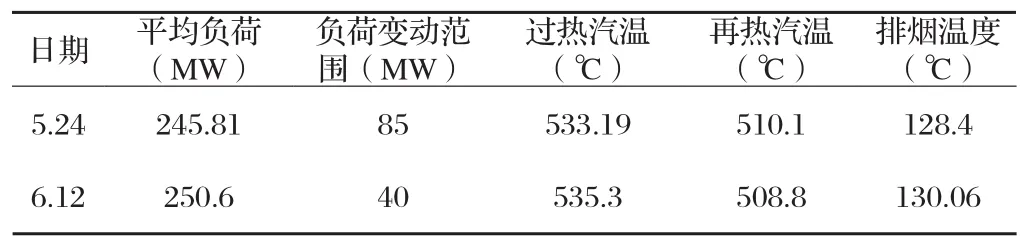

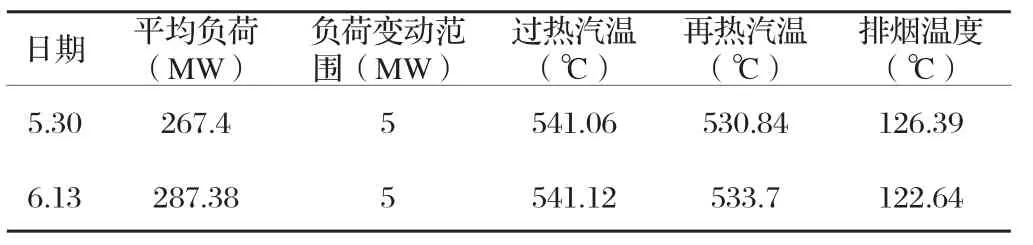

以某廠350MW機組比較典型的工況為例采樣如表1、2。

表1 “自動”方式下的非穩定工況(0∶00~8∶00)

表2 “固定”或“計劃”方式下的穩定工況(0∶00~8∶00)

2.2 負荷穩定性對節能降耗指標的影響與效益分析

由以上數據分析可知,穩定工況和非穩定工況相比較,過熱汽溫可提高約7℃,再熱汽溫可提高約22℃,排煙溫度可降低約5℃。負荷不穩定時,在不同的負荷區域,對過再熱蒸汽溫度的影響不同,在低負荷區(240MW以下)或高負荷區(320MW)來回反復晃動時,影響最大。

按300MW機組各參數的變化對供電煤耗(b)的影響公式(每變化1℃)。

2.2.1 過熱汽溫

Δb=(0.88-0)b/[(538-513)×100]=0.000352b

機組供電煤耗要求小于318g/kWh,過熱汽溫每降低1℃,按上式煤耗約增加0.112g,若按7℃計算,則為:

0.112×7 =0.784(g/kwh)

2.2.2 再熱汽溫

Δb=(0.64-0)b/[(538-514)×100]=0.0002667b

再熱汽溫每降低1℃,按上式煤耗約增加約0.085g,若按22℃計算,則為:

0.085×22 =1.87(g/kwh)

2.2.3 排煙溫度

Δb=(3.55αpy+0.44)×b/(100×92)=0.000561b

排煙溫度每升高1℃,按上式煤耗約增加約0.18g,若按5℃計算,則為:

0.18×5 =0.9(g/kwh)

2.2.4 煤耗影響

綜合以上三點,若按上表數據,則上三項疊加,煤耗影響約為:

0.784 +1.87+0.9=3.55(g/kwh)

按平均負荷270MW計算:

3.55g/kwh×270×1000kw=958500g/kwh=0.9585T/h

全天煤耗影響量:

0.9585 t/h×24h=23t

按燃煤綜合成本價700元/t,則發電成本的影響:

23t×700元/t=16100元/d

當然,影響發電機組煤耗的因素非常多,以上參數對煤耗的影響也并非線性疊加,上面的計算僅是參考,說明鍋爐主再熱汽溫和排煙溫度的變化對機組效率的影響是非常大的。

2.3 負荷穩定對設備性能和使用壽命的意義

負荷穩定時,鍋爐引送風機和制粉系統各主要輔機和調節機構調節需求大幅減少、磨損減少、故障率減少、設備運行可靠性增加,設備使用壽命自然更長。

同樣,汽機側的給水泵、凝泵等設備調節量也大幅減少,各閥門和調門基本處于穩定運行狀態,發生故障的幾率較少,尤其是調節汽門有缺陷時,在某些行程段(60%、77%左右)會有大幅晃動的情況發生,導致汽輪機軸瓦振動上升,嚴重威脅機組安全運行。負荷穩定后,運行人員可以手動設定汽壓偏置,避開非穩定區域。

3 機組間調整負荷產生的效益分析

3.1 機組間調整負荷的目的

機組間調整負荷的意義在于,在維持電廠總負荷不變的前提下,為了機組的經濟運行,讓效率高的機組多發電,效率低的機組少發電,同時負荷低的機組可以靈活調整制粉系統運行方式,實現節能降耗的目的。

3.2 機組間調整負荷的效益分析

3.2.1 機組效率方面的影響

由于不同的機組效率不同,設2#機組供電煤耗相比1#機組高5g/kWh,按每小時由2#機組調整30MW負荷至1#機組加帶,平均每天調整負荷的時間為10h,則每天由此產生的效益為:

30×1000 kWh×5g/kWh×10=1500000g=1.5t

按燃煤綜合成本價700元/t,則發電成本的影響:

1.5t×700元/t=1050元/天d

3.2.2 停磨方面的效益

雙進雙出磨煤機的運行電流約為120A,電壓6kV,制粉系統的給煤機等其他電耗暫不計算,若按每小時由2#機組調整30MW負荷至1#機組加帶,平均每天調整負荷的時間為10h,則每天由此產生的效益為:

120A×6kV×10h=7200kWh

按每度電出廠價0.42元計算:

7200kWh×0.42元/kWh=3024元/d

3.3 機組間調整負荷的途徑

由以上分析可以看出,機組間調整負荷可以實現經濟發電,是促進節能降耗工作的重要手段,可以實現這樣的經濟調度的方法有:

(1)調度系統改革,下發給電廠的是全廠有功總指令,即廠級AGC指令,機組間的負荷分配由廠內協調。這種方法可以實現真正的最大限度的經濟調度,但目前只有少數省份能夠實現,期待未來全國范圍內都能進行優化改進。

(2)調度計劃處編發發電廠日計劃時,根據電廠要求設置足夠的機組偏差負荷,如1#高2#低,根據日計劃的最高峰的負荷情況和#1機組的帶負荷能力情況,確定2#機組是否需要啟動備用磨煤機。

(3)由值長根據負荷計劃和煤種情況等,聯系調度員手動在機組間轉移負荷,實現停磨降耗的目的。

4 結語

對于火電廠來說,通過經濟調度的方法,減少廠用電和降低發電單耗,成本小,實現可操性高,效益明顯。隨著廠級AGC在全網發電系統的逐漸普及,火電廠各發電機組間的負荷優化研究將引起所有企業的重視。各省交易中心相對獨立后,在發電廠競價上網的潮流下,同等機組供電煤耗越低,發電優勢越明顯。