官地礦28408工作面瓦斯抽采技術應用

殷澤宇

(西山煤電官地礦,山西 太原 030022)

1 工作面概況

28408工作面位于官地礦中四采區,用于開采8#煤層,該煤層平均厚度為4.54m,煤層頂板為泥巖、石灰巖,煤層底板為細粒砂巖,煤層傾角為2~13°。工作面設計長度為245m,走向長度為1478m,采用綜合機械化采煤方法,采高為4m,與上部6#煤層間距為24m。測定瓦斯涌出量為6~8m3/min,煤層為易自燃煤層。

2 工作面瓦斯來源分析

在28408工作面開采過程中的瓦斯量與工作面推進距離的關系如圖1所示。通過圖1可以看出,在28408工作面剛開始采煤階段,工作面的風排瓦斯量較少,且瓦斯量保持穩定,基本在1.3m3/min左右,可以認為在工作面的開采初期,煤巖的原巖應力剛開始產生擾動,煤巖應力的變化程度還不大,對于煤巖體內部所賦存的瓦斯運移所造成的影響較為有限[1]。同時由于開始采煤時所暴露出的煤壁和落煤量均較小,而采煤工作面的瓦斯涌出來源主要為煤壁和落煤[2],因此采煤面的瓦斯量較低且主要來自于工作面自身開采所造成的瓦斯逸散。

圖1 風排瓦斯量與掘進距離關系圖

隨著采煤工作面的繼續推進,采煤工作面所剝落的煤體增多,但由于采用綜合機械化采煤方式,落煤能夠及時通過運煤設備運出工作面,因此瓦斯涌出量與落煤量關系不大[3-4]。此時煤壁暴露面積增大,煤體內部賦存的瓦斯在采動影響下通過暴露的煤壁涌向工作面,因此工作面的瓦斯量逐漸增大。在工作面推進40m左右時出現初次來壓,這時采空區的瓦斯大量涌向開采工作面,造成工作面瓦斯量的急劇增加,在發生初次來壓時的風排瓦斯量已達4.3m3/min。隨著采煤工作面的繼續開采,采空區的瓦斯量增長幅度變大,在頂板第3次來壓時,采煤工作面的風排瓦斯量達到7.8m3/min,然后回落至6.5m3/min左右保持平穩。而此時采煤工作面上隅角的瓦斯濃度已經超限,集聚起來的瓦斯很容易發生爆炸引發安全事故。

根據以上分析,可以將工作面瓦斯量保持穩定時的數值認為是在采煤工作面開采過程中的瓦斯涌出量,為6.5m3/min,將工作面初采時的瓦斯涌出量認為是本煤層的瓦斯涌出量,為1.5m3/min,所以剩余采空區的瓦斯涌出量占比達到76.9%,由此可以看出采空區的瓦斯涌出是工作面瓦斯的主要來源,在進行工作面上隅角的瓦斯治理中,對于采空區的瓦斯處理是重點。

3 28408工作面瓦斯抽采系統

針對上隅角瓦斯超限問題,一般可通過加強通風、通風系統改造及抽放瓦斯等措施進行處理。由于工作面所處的8#煤層為易自燃煤層,采用“U+L”型的通風系統雖然對于上隅角瓦斯超限的處理效果較好,但是由于要多布置一條尾巷,增大了出現采空區漏風現象的概率,對于大面積采空區自然發火的治理極為不利[5]。因此綜合考慮瓦斯超限的治理和自然發火的預防,采用埋管抽采瓦斯的方式進行采空區的瓦斯處理。

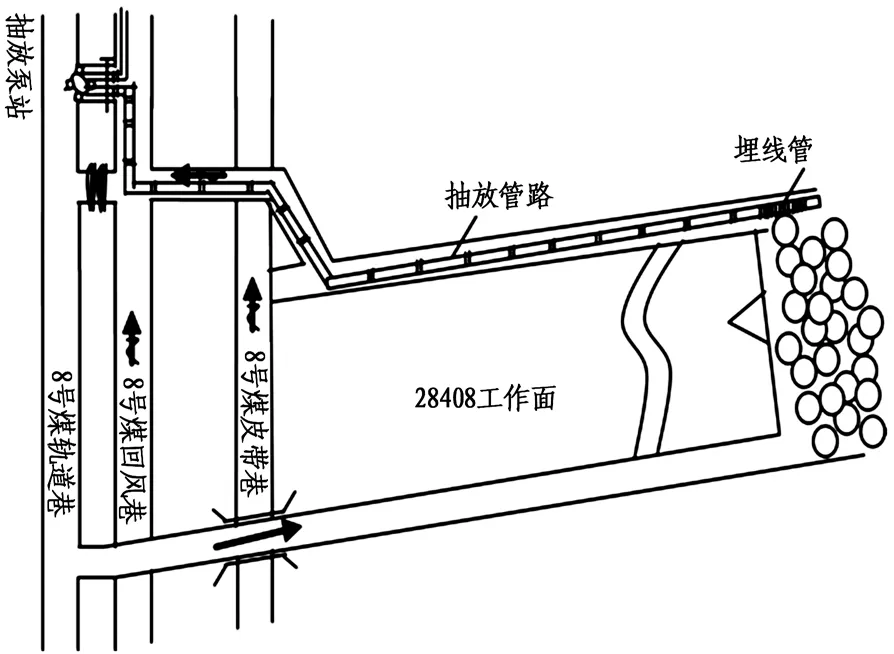

3.1 瓦斯抽采系統

根據工作面布置條件、抽采路線以及所采用的瓦斯抽采設備抽采能力、泵站位置,瓦斯抽采系統如圖2所示,泵站所抽到的瓦斯通過回風大巷排出去。泵站采用2臺ZWY-150/200-G型瓦斯抽放泵來進行工作面的瓦斯抽放。

圖2 瓦斯抽采系統

3.2 瓦斯抽放方法

采用PE管作為瓦斯抽放管路,在采空區埋設雙管,錯位20m進行沿空埋管,抽放管路沿巷道底板布置。埋管在靠近采空區的一段安裝三通,三通的瓦斯吸入口安裝鐵紗網,以防止在較大的抽采負壓下采空區中的煤矸碎石等進入抽放管路。為了兼顧采空區防火工作,采用在工作面后端20m左右進行采空區的瓦斯抽放,超過20m則采空區埋管部分的密封性能不容易保障,容易產生漏風現象,造成采空區氧含量的增大,因此將該部分管道甩掉以防止采空區的自燃。布置方式如圖3所示。

圖3 瓦斯抽放管路布置方法

4 28408工作面瓦斯抽采效果分析

4.1 風排瓦斯量變化

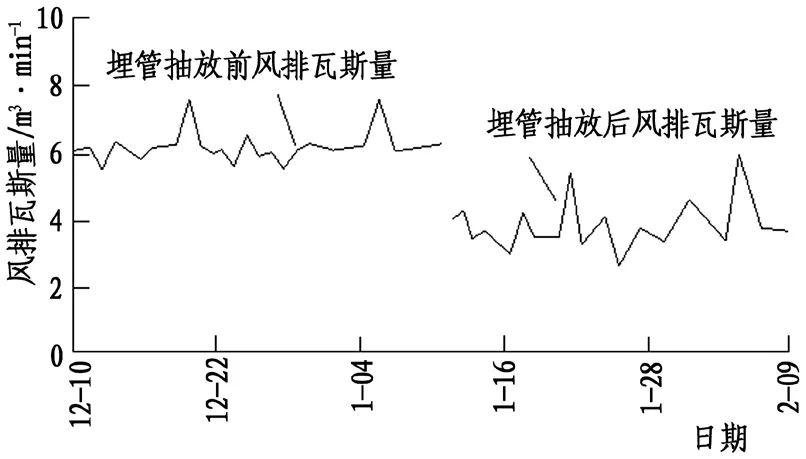

對工作面開采中安裝抽放管路前后的風排瓦斯量進行統計,其結果如圖4所示。通過圖4可以看出,在埋管前的工作面開采一定距離之后,工作面的瓦斯涌出量變化幅度已基本平穩,大致在6m3/min左右;在埋管抽放瓦斯后,由于采空區的瓦斯通過抽放管路排出,逸散到工作面的瓦斯含量大為減小,因此埋管后的風排瓦斯量減小為4m3/min左右。

圖4 埋管前后的風排瓦斯量

4.2 上隅角瓦斯濃度變化

將埋管前后上隅角瓦斯的濃度進行分析對比,結果如圖5所示。

由圖5可以看出,在埋設抽放管路前,上隅角的瓦斯濃度變化幅度較大,分析其原因為在28408工作面開采過程中,采空區的瓦斯涌入為工作面瓦斯的主要來源,隨著工作面的開采,后方暴露的采空區面積增大,因此造成瓦斯濃度較高,且因為工作面的落煤和開采過程中不同區段煤體的非均質特性差異,造成在開采過程中的瓦斯濃度較高和變化不均勻的現象。在埋設抽放管路之后,上隅角的瓦斯濃度有較大幅度的下降,從埋設前瓦斯濃度的0.35~1.20%到埋設后瓦斯濃度為0.26~0.52%,瓦斯平均濃度下降近50%,有效地處理了上隅角的瓦斯超限問題,從而為工作面的安全生產提供了保障。

圖5 上隅角瓦斯濃度埋管前后對比

4.3 工作面產量變化

對埋設瓦斯抽放管路前后的工作面日產量進行統計分析,在埋設采空區的瓦斯抽放管路之前,由于要考慮采空區大量的瓦斯涌入工作面,所以工作面的日產量受到限制,以防止工作面的瓦斯量超限引發危險。在安裝抽放管之后,煤炭日產量由原來的2500t增加到4000~5000t,且沒有發生過上隅角瓦斯超限問題,工作面生產消除瓦斯隱患,生產的安全性得到保障,生產效率大為提高。

4.4 采空區防火效果分析

8#煤層在開采時采用一進一回的U型通風系統,減少了多余尾巷的布置,有利于采空區的防火。同時由于埋管長度的處理,使得采空區漏風的幾率大為降低。通過測定在埋管后CO濃度,發現采空區的CO濃度始終小于3×10-6ppm,說明通過該種埋管方式進行瓦斯抽放能夠有效地兼顧采空區的防火工作,并且在28408工作面的回采過程中未發生自然發火現象。

5 結語

(1)官地礦28408工作面在開采初期的瓦斯主要來源為工作面的瓦斯涌出,隨著開采的繼續推進,采空區的瓦斯涌出成為該工作面瓦斯的主要來源,其占比達到76.9%,且帶來嚴重的上隅角瓦斯超限問題,采空區瓦斯的處理是該工作面瓦斯處理工作的重點。

(2)8#煤層為易自燃煤層,在進行28408工作面采空區瓦斯處理工作時要考慮采空區的自然發火問題,在綜合研究考慮后,決定采用采空區沿空埋管的方式進行瓦斯抽放。

(3)通過采空區埋管抽放之后,工作面回風巷的風排瓦斯量和上隅角的瓦斯濃度明顯下降,工作面生產的安全性得到保障,從而使得工作面的日產量增大,同時對于防止采空區煤層自燃具有一定效果。