采用NH4Cl為沉淀劑制備V2O5的過程研究①

張 鈺, 張崇民, 趙昌明

(遼寧科技大學材料與冶金學院, 遼寧 鞍山 114051)

引 言

傳統處理含釩鋼渣主要以鈉化焙燒工藝為主(主要以Na2CO3為添加劑),通過高溫焙燒將釩轉化為五價釩酸鹽,經水浸、沉淀過程得到多釩酸銨沉淀,再經過焙燒得到五氧化二釩產品[1-2];但該工藝存在能耗高、污染嚴重、沉釩率低、對物料成分要求嚴格等缺點。現階段,利用苛性堿(NaOH)為焙燒劑處理含釩鋼渣是目前釩冶金的研究熱點,該工藝具有流程短、能耗低等優點,同時在焙燒過程中利用熔融NaOH可有效分解含釩鋼渣中輝石硅酸鹽結構并破壞其對釩酸鹽的包裹,實現含釩鋼渣中釩的高效提取[3-4]。

1 試驗過程

1.1 沉釩試驗

試驗采用NH4Cl為沉釩試劑。首先量取400 ml含釩鋼渣浸出液,倒入燒杯中,滴加濃鹽酸調節溶液pH值在6~8之間,根據設定的加銨系數K向浸出液中加入NH4Cl試劑(K=NH4Cl加入量∕浸出液中V2O5含量),并調節溶液pH值穩定在6~8之間。然后將燒杯放在恒溫磁力攪拌器上,調節預設的溫度并將磁力攪拌器轉速保持在350 r/min,反應完成后取下燒杯并靜置20 min,使用真空抽濾機進行固液分離,濾紙上的沉淀物即為多釩酸銨[3]。試驗流程如圖1所示。

圖1 沉釩試驗流程圖

1.2 V2O5的制備

1.2.1 試驗過程

將多釩酸銨經破碎、研磨處理后置于鎳坩堝內,再將鎳坩堝置于馬弗爐中,設定溫度為600 ℃,焙燒時間為2 h。在焙燒過程中始終保證爐內氧化性氣氛,并打開排氣扇。

1.2.2 樣品表征

采用XRD分析焙燒得到的產品,結果如圖2所示。由圖2可見,樣品衍射峰與數據庫中V2O5(JCPDS No.00-052-0794 )的標準峰完全一致。由此可知,焙燒產物為V2O5。

圖2 V2O5的XRD圖

2 結果與討論

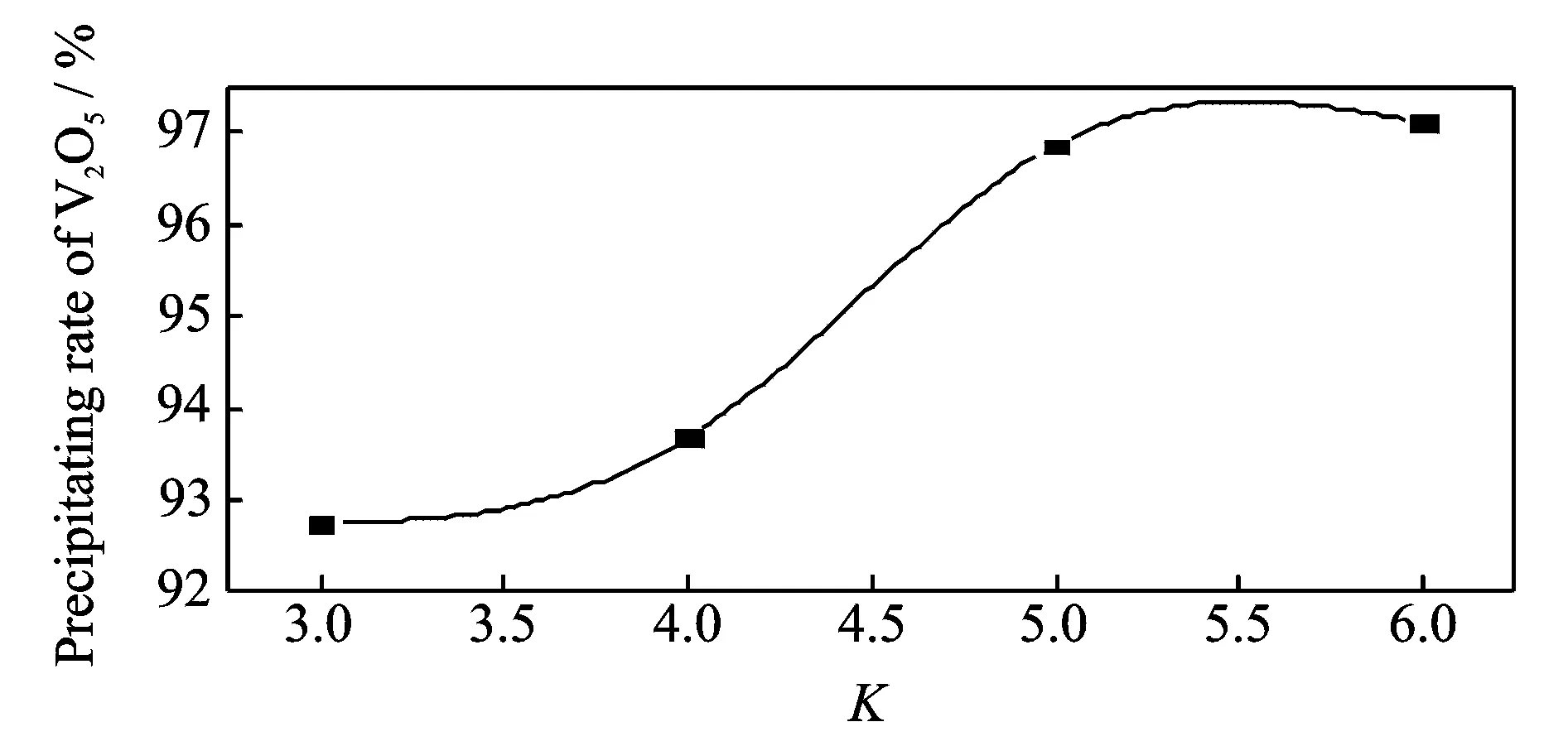

2.1 加銨系數對沉釩率的影響

在反應溫度為85 ℃,攪拌速率為350 r/min,pH值=7和沉釩時間為60 min時,考察加銨系數對沉釩率的影響。根據含釩浸出液的條件得到理論加銨系數為K=2,但是考慮到試驗過程中一部銨鹽變為NH3而造成的損失,因此本試驗設定加銨系數分別為K=3,4,5,6,得到的試驗結果如圖3所示。由圖3可知,隨著加銨系數的增大沉釩率也逐漸增大,在加銨系數為5時達到平穩狀態。

圖3 加銨系數對沉釩率的影響

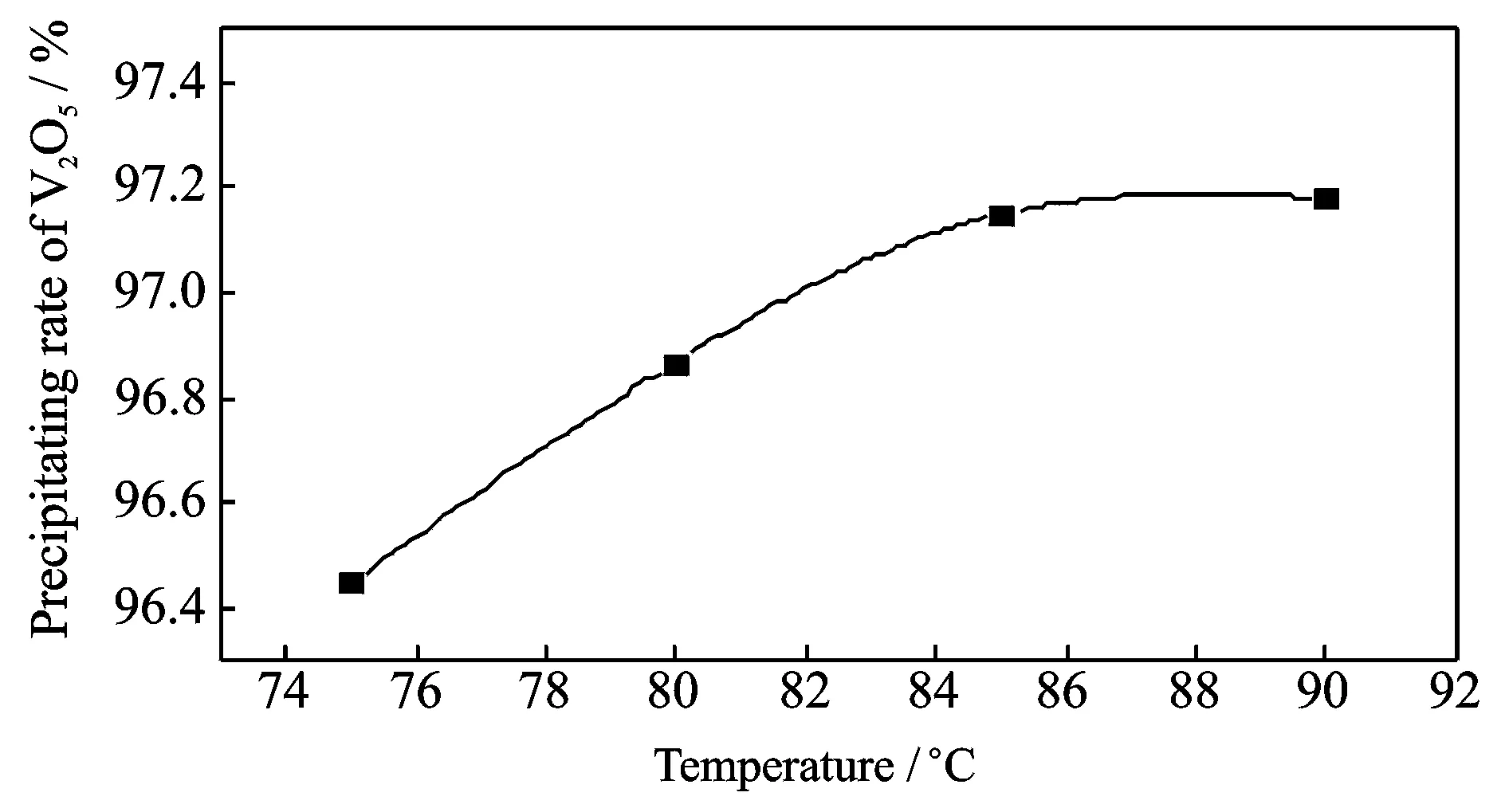

2.2 反應溫度對沉釩率的影響

在加銨系數K=5,攪拌速率為350 r/min,pH值=7和沉釩時間為60 min時,考察反應溫度對沉釩率的影響。反應溫度指的是從有沉淀開始到反應完成為止。反應溫度高有利于沉釩的快速進行,減少多釩酸銨中的雜質含量;但沉釩溫度過高時,又會導致生成的多釩酸銨粒度過小,堵塞濾紙網孔,增加過濾的難度。因此本試驗選定反應溫度分別為75,80,85及90 ℃,得到的結果如圖4所示。由圖4可知,反應溫度在75~85 ℃之間時,沉釩率隨溫度的升高而升高,當反應溫度達到85 ℃時沉釩率達到最大,而當溫度高于85 ℃時反應趨于平穩。

圖4 反應溫度對沉釩率的影響

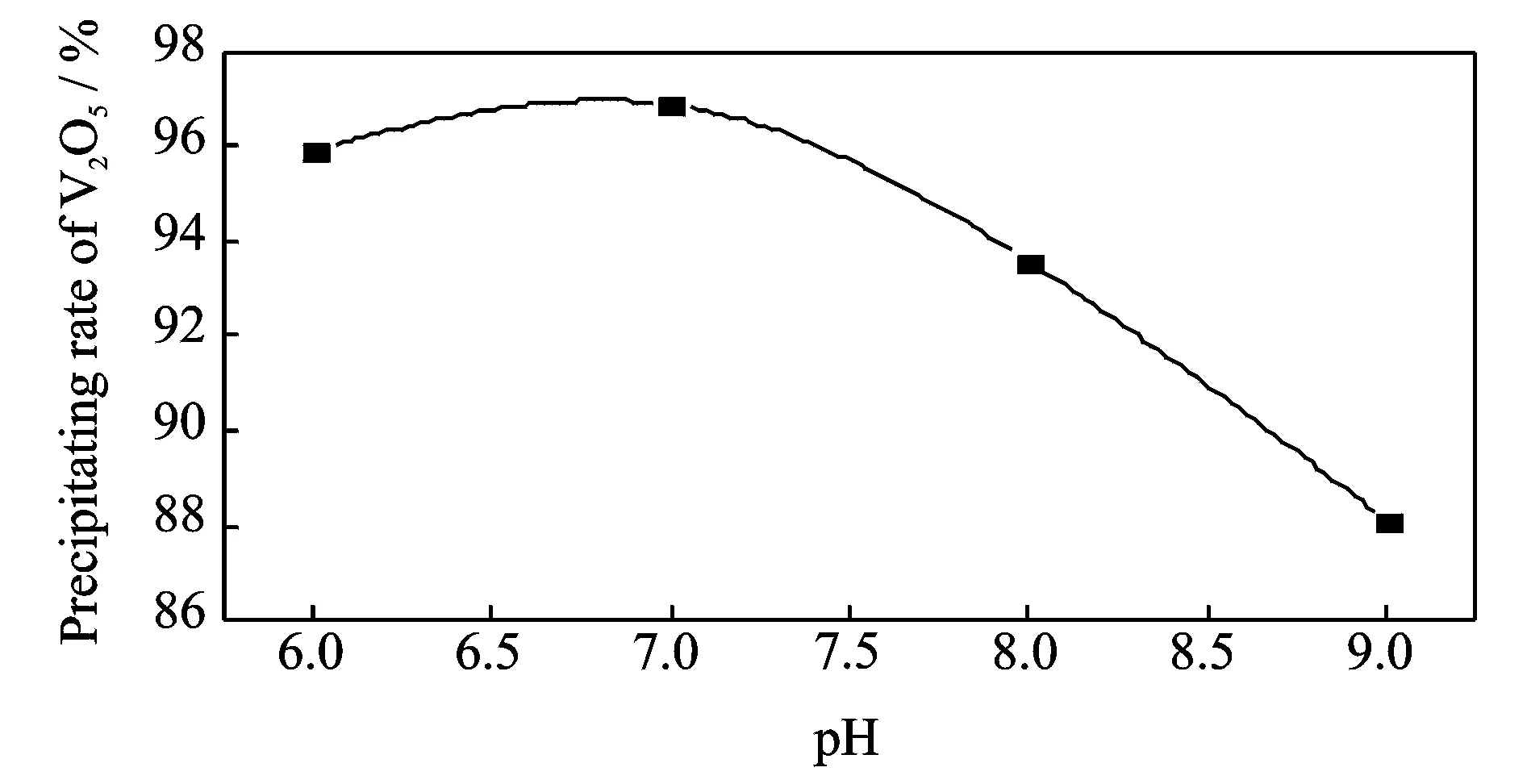

2.3 pH值對沉釩率的影響

在反應溫度為85 ℃,加銨系數K=5,反應時間為60 min和攪拌速率為350 r/min時,考察溶液pH值對沉釩率的影響,得到的結果如圖5所示。由圖5可知,pH值為6~7時沉釩效果最好,當pH值>7時會導致酸性銨鹽生產雜質影響多釩酸銨的質量,考慮到消耗鹽酸的量選取pH值為7為宜。

圖5 pH值對沉釩率的影響

3 結束語

(1)本實驗采用NH4Cl為沉淀劑,探究加銨系數、pH值、反應溫度及反應時間對沉釩率的影響,最終得到V2O5產品。最佳優化試驗條件為:加銨系數K=5、pH值=7、反應溫度85 ℃,攪拌速率350 r/min及反應時間60 min。

(2)所得樣品V2O5衍射峰與數據庫中V2O5(JCPDS No.00-052-0794)的標準峰完全一致。

(3)本研究結果可為含釩鋼渣提釩技術的生產實踐提供理論依據。