30MnVS非調質控制臂的組織和性能研究①

張吳忌, 劉 磊, 劉凱旋, 劉 哲,沈佳杰, 汪 灣

(1.南京工程學院材料工程學院, 江蘇 南京 211167;2. 江蘇省先進結構材料與應用技術重點實驗室, 江蘇 南京 211167)

引 言

汽車前懸架下控制臂,即三角臂(Arm triangle),是用來傳遞橫向和縱向的載荷,將作用在車輪上的各種力傳遞給車身,控制車輪與車身的相對運動,受拉伸應力、彎曲應力和扭轉應力等,因此,控制臂應有足夠的強度、韌性和使用壽命。傳統的三角臂使用以下3種材料制造:①沖壓鋼板;②鋁鍛件;③鋼鍛件。沖壓鋼板和鋼鍛件雖然能滿足性能要求,但其加工工序繁瑣,性能控制不穩定,且強度較低,只能滿足普通轎車的使用;鋁鍛件較輕,可以實現汽車輕量化,但其價格較貴,成本高,且抗拉強度在450 MPa[1]以下,只適合用在高端轎車上。非調質鋼控制臂,不僅簡化了加工工序,而且其性能較高,抗拉強度達到850 MPa以上,同時具有足夠的韌性。近年來,控制臂已逐漸廣泛采用非調質鋼,例如江鈴汽車公司的控制臂采用38MnVS鐵素體—珠光體型非調質鋼[2],不僅強度和力學性能有很大提高,其制造成本也降低了5%~10%。

非調質鋼鍛件的強韌化主要手段是采用控鍛控冷技術(TMCP)[3]控制組織與性能。為了獲得更好的性能,學者們做了很多研究。何沂桂等[4]利用熱模擬試驗機,將鈮-釩非調質鋼在1000 ℃變形20%,隨后冷卻至850 ℃變形15%以上,結果顯示這種鍛造方法能夠細化顯微組織,晶粒尺寸明顯減小,同時組織中的鐵素體含量也略有增加。蘇鋼集團程勇[5]等和鋼鐵研究總院姚春發等[6]研究終鍛溫度對Nb-V-Ti復合非調質鋼組織及性能的影響,均發現采用再結晶區鍛造和未再結晶區鍛造兩種方式組合,不僅可以細化鐵素體晶粒,而且還會使珠光體片碎化及部分球化,從而提高Nb-V-Ti非調質鋼的沖擊韌性。華小珍等[7]研究不同終鍛溫度對A800F非調質鋼組織與性能的影響,發現將終鍛溫度控制在950~1050 ℃范圍內,強度和韌性達到最佳配合狀態。通過控冷也可改善控制臂組織和性能,根據控制原理的不同,可將控制冷卻分為3個階段:相變前奧氏體區控冷、相變過程中控冷和相變后控冷。針對第一、二階段的控冷,學者們做了許多研究工作。Zhao等[8]研究38MnVS非調質鋼連桿,采用鍛后快速冷卻(3.5 ℃/s)至550 ℃隨后保溫緩冷的方式,獲得較多細小條塊狀先共析晶內鐵素體,沖擊韌性提高近4倍。陳思聯等[9]利用熱模擬試驗機研究鍛后控冷對脹斷連桿用非調質鋼37MnSiVS微觀組織及硬度的影響,發現鍛后快冷至600 ℃左右等溫處理10 min,大量細小彌散的V(C,N)粒子析出沉淀,可使試驗鋼的硬度達到395HV,相當于強度水平1300 MPa。

1 試驗材料與方法

試驗所用材料為Ф48 mm 的30MnVS熱軋圓鋼,其主要化學成分為(%):0.31C,0.60Si,1.52Mn,0.08S,0.21Cr,0.11V,0.05Cu。

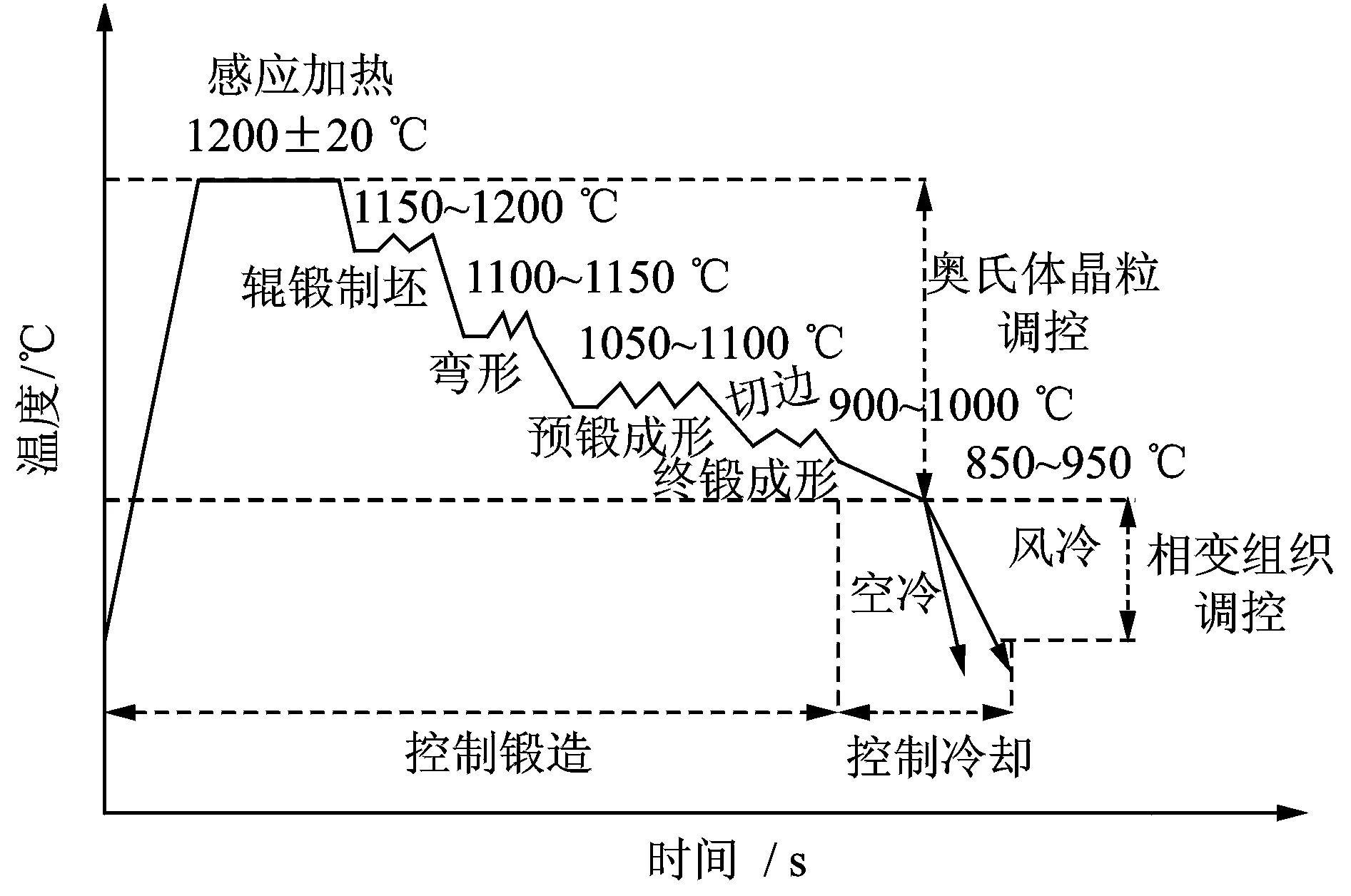

采用400T輥鍛機和630T平鍛機對控制臂進行輥鍛和局部鍛造,將圓棒料感應加熱至1200±20 ℃,保溫160 s后開始鍛造,輥鍛制坯溫度為1150~1200 ℃,彎形溫度為1100~1150 ℃,預鍛成形溫度為1050~1100 ℃,終鍛成形溫度為900~1000 ℃,開始冷卻溫度為850~950 ℃,冷卻分別采用空冷和風冷方式,冷卻速度約為:0.9 ℃/s和1.2 ℃/s,如圖1所示。

圖1 30MnVS控制臂生產工藝及控鍛控冷示意圖

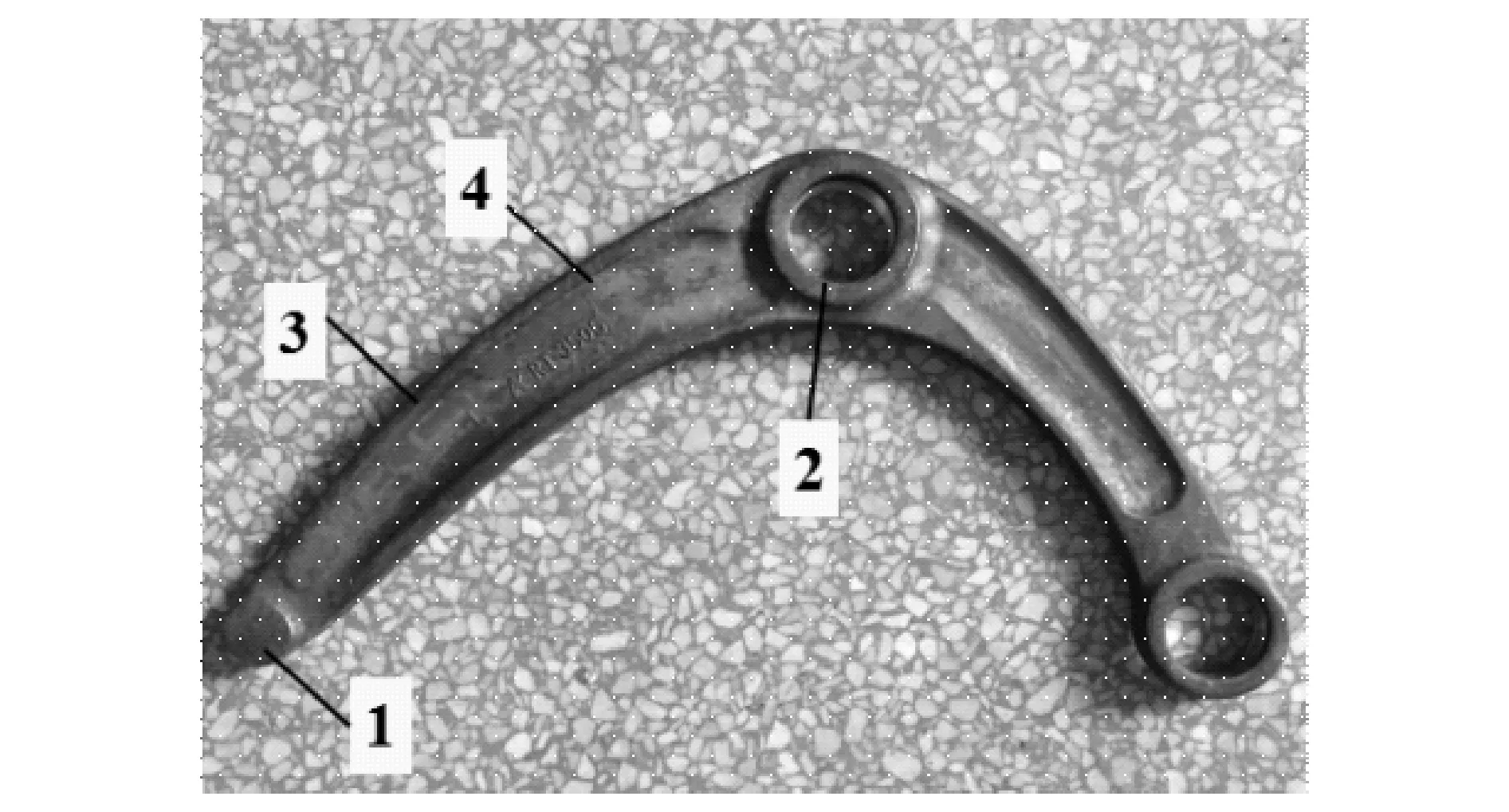

圖2 控制臂取樣位置示意圖

將鍛造后的試樣按照如圖2所示標注截取,位置1處的變形量為26%,位置2處的變形量為8%,位置3處取拉伸試樣,位置4處取沖擊試樣。制備金相試樣,經過研磨、拋光后,用4%硝酸酒精溶液腐蝕試樣,試樣清洗吹干后,在ZEISS金相顯微鏡下觀察組織形貌;在數顯顯微硬度計上測取位置1和2處試樣的維氏硬度(HV10)。力學性能試驗,采用CS400電子萬能試驗機進行拉伸試驗,用JBW-300H儀器化沖擊試驗機進行沖擊試驗,記錄試驗數據。

2 試驗結果

2.1 顯微組織

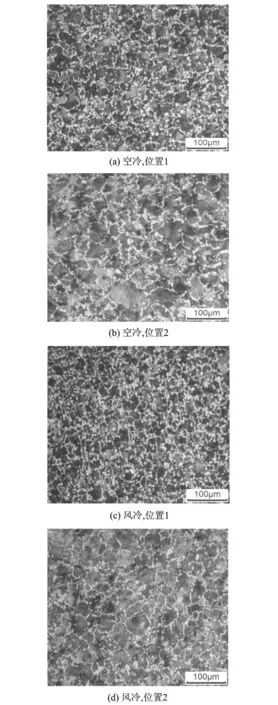

兩種鍛造工藝生產控制臂的顯微組織如圖3所示。圖3(a), (b)分別為空冷控制臂位置1和2處的顯微組織,圖3(c), (d)分別為風冷控制臂位置1和2處的顯微組織。可見,空冷和風冷的控制臂組織均為鐵素體+珠光體組織。

圖3 兩種鍛造工藝控制臂的顯微組織

2.2 控制臂力學性能

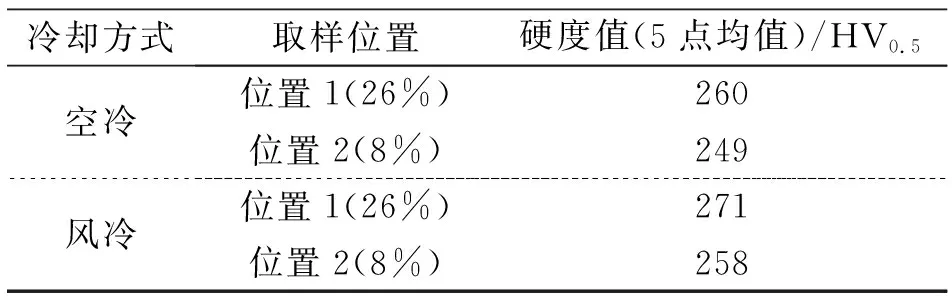

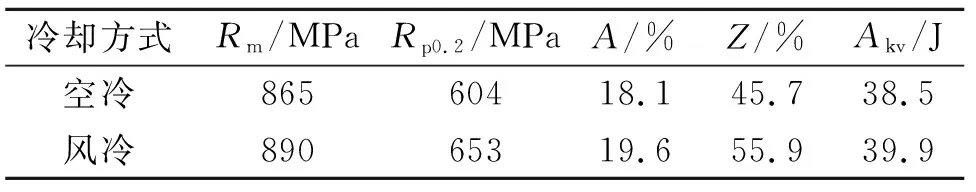

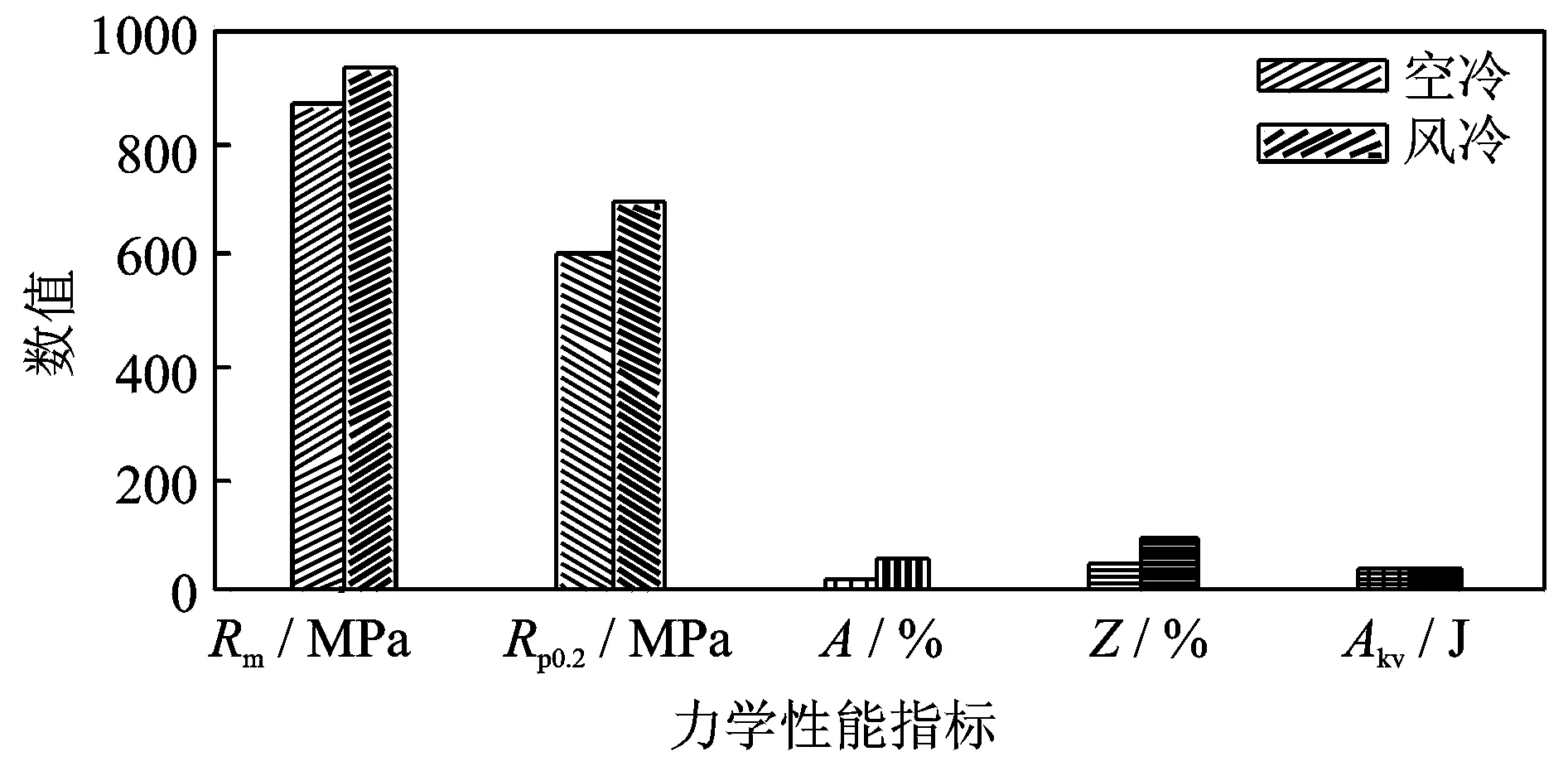

硬度是評價材料性能的重要指標,控制臂位置1與2處的維氏硬度如表1所示。在位置3和4處分別取拉伸和沖擊試樣,其力學性能指標如表2所示,如圖4所示是空冷與風冷控制臂的力學性能對比圖。

表1 兩種鍛造工藝控制臂的硬度值

表2 控制臂力學性能

圖4 空冷與風冷控制臂的力學性能對比

3 分析與討論

3.1 變形量對顯微組織的影響

圖2中位置1處的變形量為26%,位置2處的變形量為8%。對比圖3(a)和(b),(c)和(d)可知,變形量增大,顯微組織明顯細化,單位體積內鐵素體的百分含量增多,珠光體百分含量減少。這是因為,在控制鍛造階段,8%的變形量較小,造成晶內畸變也較少,不能為相轉變過程中鐵素體形核提供更多位置,鐵素體只能沿畸變能較高的奧氏體晶界析出,因此,鐵素體含量較少;另外,8%的變形量沒有達到形變奧氏體發生再結晶的臨界應變量,沒有足夠的驅動力促使相變前的奧氏體發生動態再結晶,因此晶粒得不到細化。變形量為26%時,變形造成的畸變明顯增多,發生了動態再結晶,晶粒細化,單位體積內晶界數量增加,為鐵素體形核提供大量的位置,形成細小的鐵素體。同時,變形量增大,形變奧氏體內產生大量的變形帶與位錯等高畸變能區,為誘導鐵素體析出提供更多位置,形成晶內鐵素體,從而細化晶粒。

3.2 冷卻速度對顯微組織的影響

對比位置1處空冷和風冷的顯微組織,風冷的晶粒更加細小,鐵素體平均尺寸減小,鐵素體百分含量也增多,鐵素體更加細小分布,晶內鐵素體將珠光體分割成更加細小的單元。這是由于冷卻速度增大,在過冷奧氏體中的先共析鐵素體的析出被抑制,極少量沿晶網狀鐵素體析出,當溫度繼續降低,未相變的過冷奧氏體處于更低的轉變溫度,此時碳活度降低,不利于珠光體的形核和生長,而過冷奧氏體具有更大的過冷度,能產生足夠大的驅動力促使鐵素體在奧氏體晶內形核,形核率更高,同時低溫限制晶界運動能力,鐵素體晶粒長大速率降低,從而形成較多細小的晶內鐵素體顆粒,極大改善了鍛件的韌性。觀察位置2處空冷和風冷的顯微組織,可見風冷的晶粒略細小,鐵素體尺寸減小,鐵素體百分含量減少,鐵素體網較明顯,鐵素體細薄,但晶內有更多塊狀晶內鐵素體將珠光體分割。這主要是因為冷卻速度增大,沿晶界析出的先共析鐵素體沒有足夠時間形核與長大,因此鐵素體含量下降且尺寸較小。

3.3 力學性能分析

冷卻速度與變形量對硬度的影響如表1所示。由表1可知,同一變形量,風冷的控制臂硬度比空冷大;相同冷卻方式,變形量越大,硬度越高。分析顯微組織可知,26%變形量處,風冷的鐵素體含量雖有增多,但晶粒得到細化,珠光體片層間距減小,再加上V(C,N)等粒子的沉淀強化,導致硬度增大;8%變形量處風冷的硬度的增加還來自于珠光體含量的增加。相同冷卻方式變形量大的地方硬度高的原因主要是變形量的增加,使得細晶強化效果顯著提升,從而提高硬度。

在位置3和位置4處分別取拉伸和沖擊試樣,力學性能參數如表2所示。可見,風冷的所有力學性能指標均優于空冷。空冷的控制臂抗拉強度為865 MPa,風冷的抗拉強度達到890 MPa。兩種冷卻方式的斷面收縮率相差較大,風冷高于空冷,而沖擊吸收功相差不大,風冷略高于空冷,說明鍛后控冷方式能在提高強度的同時,保持良好的塑性、韌性。風冷對材料強度提高的機理與硬度相同,對塑性、韌性的提高則是因為:風冷使得細晶強化明顯,晶內鐵素體含量增多,并且珠光體片層間距也減小,鐵素體可以阻止斷裂時裂紋的擴展,使裂紋擴展消耗更高的能量,從而提高塑韌性。

4 結束語

增大冷卻速度可提高30MnVS非調質控制臂的強度與硬度,同時保持良好的塑韌性,主要得益于晶內鐵素體的析出,顯微組織細化,使裂紋擴展需要消耗較多的能量。

(1)在相同冷卻速度下,變形量增加,鐵素體含量增加,鐵素體組織更加細小,有利于提高塑韌性。

(2)通過控鍛控冷工藝試鍛出30MnVS非調質鋼控制臂,該控制臂的顯微組織為鐵素體+珠光體,沒有貝氏體組織出現;其關鍵受力部位的組織、硬度與力學性能均能滿足使用要求。