大功率風力發電機組彈性支撐研究綜述*

□ 朱成順 □ 郭志偉 □ 張勝文 □ 方喜峰

1.江蘇科技大學機械工程學院 江蘇鎮江 212003

2.江蘇科技大學江蘇省船海機械裝備先進制造重點實驗室 江蘇鎮江 212003

1 研究背景

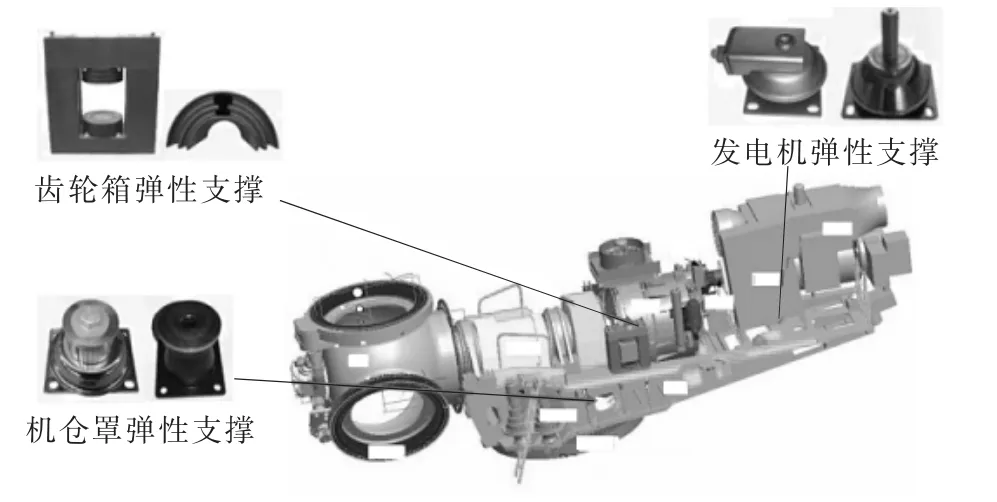

大功率風力發電機組的塔架高度和風輪直徑通常有幾十米甚至上百米,要保證大功率風力發電機組實現較好的機械性能和減振效果,振動是首先要解決的問題。大功率風力發電機組彈性支撐指在機組自身運行產生振動及外界環境影響下產生振動的振源與設備之間安裝的一組按特定方式排列、具有一定剛度和阻尼匹配特性的橡膠隔振器,主要包括發電機、齒輪箱、機倉罩、輪轂和冷卻系統等用到的橡膠彈性支撐。

使用彈性支撐的主要目的是減小風力和機械運行產生的振動對整機部件造成的損傷,降低機組工作的風險,延長零部件的使用期限。彈性支撐若發生故障,會導致齒輪箱整體位移過大、發電機法蘭盤變形、聯軸器斷裂、高速剎車盤損壞等嚴重機械故障,并導致停機。因此,研究大功率風力發電機組彈性支撐,可以提高大功率風力發電機組的減振效果和控制傳動軸系對中性能,減小機械運行產生的振動對整機部件造成的損傷,延長被支撐重要部件的使用壽命。可見,研究具有重要意義。圖1所示為大功率風力發電機組典型彈性支撐。

筆者梳理了國內外大功率風力發電機組彈性支撐的研究現狀,總結了彈性支撐在風力發電機領域的發展趨勢,并結合彈性支撐制造業的特點,給出技術發展建議。希望筆者的研究可以指明大功率風力發電機組彈性支撐的設計制造技術發展方向,明確研究目的,促進彈性支撐在風力發電機組領域的推廣應用。

2 靜態特性

Miller[1]使用專用拉伸和剪切設備,建立了比較完善的測試標準和數據處理方法,進而對橡膠隔振器的靜態特性進行大量研究,達到了很好的效果。Sasso、Meunier等[2-3]對橡膠材料超彈性模型和靜態試驗的結果進行了擬合,并利用擬合得到的材料模型參數進行驗證,對材料超彈性本構模型進行了相關研究。束立紅等[4-5]基于原有本構關系的試驗研究,采用 ABAQUS有限元分析軟件,模擬分析了一種聚氨酯隔振器的三維靜態特性,通過試驗驗證了本構模型的可行性,這一方法為其它類型隔振器本構關系的建立提供了一定的參考。

▲圖1 大功率風力發電機組典型彈性支撐

在靜態特性計算方面,Hill[6]利用解析法對橡膠隔振器的靜態特性進行計算預測,但這一方法只能計算一些結構的簡單模型,具有局限性。Wang Lirong等[7]使用超彈性橡膠本構模型計算橡膠的靜態特性,但所選用的試驗數據只能分析單一受力狀況下橡膠隔振器的靜剛度,不能全面分析力學特性。王文濤、張平等[8-9]對橡膠試件進行拉伸試驗,得到了橡膠試件在不同受力狀態下的應力應變關系曲線,并利用擬合得到的本構模型參數對橡膠隔振器的靜態特性進行了計算和研究。周宏慧等[10]將理論分析與試驗相結合,對橡膠制品組合件的靜態性能進行研究和分析,提出了組合橡膠件的靜剛度計算方法,并通過風力發電機組齒輪箱彈性支撐驗證了這一方法的合理性。陳蓮等[11]利用數值分析的方法,對橡膠隔振器特性的仿真計算結果與試驗進行分析,驗證了所建數學模型的實用性與有限元計算方法的有效性。楊俊鳳等[12-13]研究了配合劑對橡膠減振器動靜比和蠕變的影響。成佳麗[14]采用雙參數Mooney-Rivlin模型對橡膠隔振器的靜態性能進行數值計算,并通過試驗研究,驗證了這一方法的可行性。

彈性支撐的靜態特性影響自身使用壽命,主要技術指標為三向靜剛度。國內外在橡膠材料超彈性本構模型和相關參數的試驗獲取方法、彈性支撐的靜態特性計算及分析方法方面有大量研究,對各種超彈性模型有相關試驗驗證,但對于這些研究在大功率風力發電機組彈性支撐領域的實際應用,以及不同載荷狀態下的靜態特性預測,尚未進行系統探討。

3 動態特性

Lang Z Q等[15]經過試驗研究,明確了橡膠材料阻尼性能與單自由度減振系統之間的關系。Rao M D等[16]使用電動液壓制動器與振動器激勵對汽車排氣隔振器的動態剛度和阻尼性能進行了相關研究。Tarrago等[17]通過對橡膠襯套的動態性能進行試驗,研究了頻率與振幅在軸向和徑向的相關性。

在動態特性預測方面,潘孝勇等[18]采用模型疊加方法,建立了橡膠隔振器動態特性的彈性-黏彈性-彈塑性模型,通過試驗驗證了這一方法的可行性,可用于橡膠隔振器動態特性的預測。Guo Xiaoyan等[19]采用模型疊加法,對橡膠隔振器的動態特性進行分析計算,所提出的模型能很好地預測橡膠隔振器的幅度和頻率。

為了探討相關因素對橡膠隔振器動態性能的影響,目前也有一些研究。丁智平等[20]基于正交試驗和復剛度理論,研究了載荷幅值、載荷頻率和預壓載荷對風力發電機橡膠彈性支座動態性能的影響,為大功率風力發電機組彈性支撐的工程應用提供了設計依據。王文杰等[21]以船舶橡膠隔振器為研究對象,對橡膠隔振器的靜態和動態特性進行試驗研究,分析了影響靜動態特性的相關因素。Han Debao[22]研究了不同溫度、振幅和頻率對橡膠隔振器動態特性的影響。林松等[23]以橡膠隔振器為研究對象,采用Mooney-Rivlin模型對隔振器進行了動態特性試驗研究和本構研究,研究表明,在低幅值下橡膠隔振器的動態特性有較強的非線性。劉山尖等[24]以BE系列橡膠減振器為對象,對減振器靜態剛度特性和動態剛度特性進行研究,得到了判斷橡膠減振器剛度與硬度失效的依據。

大功率風力發電機組彈性支撐的動態特性影響隔振系統的減振性能,主要隨激勵頻率與振幅、預加載荷和環境溫度的變化而變化。由于橡膠材料的非線性,國內外對彈性支撐動態特性的理論計算相對較少,研究主要以試驗為主。企業在產品設計過程中,通常利用試驗設備對產品樣品的動態特性進行測試,而普遍忽視靜態特性的影響。

4 結構設計

龔積球等[25]推導了錐形橡膠套的剛度計算公式,為風力發電機組中發電機彈性支撐結構設計提供了理論基礎。吳恒亮等[26]根據有限元法提出了橡膠隔振器結構設計的開發流程,并通過實例進行了試驗驗證。魏松等[27]提出了一種橡膠隔振器的設計開發方法,并給出應用實例,可以提高橡膠隔振器的開發效率。陳永輝等[28]利用推導出的公式對給定剛度的橡膠隔振器進行參數逆向設計,并進行有限元計算驗證,在彈性支撐的結構設計方面提出了一種新思路。第海龍等[29]利用田口設計方法對某車用橡膠減振器進行優化設計,并驗證了這一方法的可行性,為風力發電機組彈性支撐的設計和優化提供了借鑒。

結合風力發電機組彈性支撐的具體實例,國內設計人員也進行了相關研究。程榮[30]分析了影響風力發電機組中發電機彈性支撐性能的因素,為產品的設計開發提供指導。肖相梅等[31]基于風力發電機組齒輪箱彈性支撐剛度和固有頻率的分析,對彈性支撐的設計與應用進行了相關研究。胡偉輝等[32]介紹了三點支撐式風力發電機組用軸瓦式齒輪箱減振器的載荷計算、結構設計及剛度計算方法,提出了橡膠層分配依據等應變的設計思想。以上研究主要局限于小功率或某一方面的設計,對大功率風力發電機組彈性支撐的完整設計流程研究甚少。相較國內,國外在這一方面的技術研究已相當成熟,但由于技術的封鎖,可查閱的資料較少。費朗茨·米奇[33]發明了可水平和豎直調節的風力發電機組發電機彈性支撐。Ravari等[34]在新的邊界條件下分析了不同幾何參數疊層橡膠支座的水平剛度。Mankovits等[35]基于有限元法對橡膠零件進行優化,為橡膠件的形狀優化設計提供了一種新的解決方案。Lu Min[36]以動力總成懸置為對象,在橡膠化合物的相位角是恒定的基礎上,提出了一種新的橡膠減振器設計思路。

目前,國內相關企業還處于以設計小功率風力發電機組彈性支撐為主的階段,缺乏研發、生產大功率風電機組彈性支撐組件的能力,大功率產品仍基本依賴進口。相較于國內,國外的風電企業在大功率風力發電機組彈性支撐結構設計中,技術已相對成熟,在大功率風力發電機組彈性支撐的研發、設計和生產方面擁有自己獨立的方法,并在長期的設計過程中積累了大量經驗,產品在國際風電領域占有很大的比重。

5 有限元分析技術

周振凱等[37]以橡膠隔振器為研究對象,探討橡膠等不可壓縮材料大變形有限元建模技術,對不同受載狀態下的橡膠變形模式和有限元模擬分析所得橡膠試驗數據進行了研究。Gil-Negrete等[38]基于頻率和動態振幅的影響,建立了關于橡膠材料的彈性-黏彈性有限元模型。Lee Wan Sul等[39]通過引入Simo黏彈性本構模型的線性化和靜態變形校正因子,建立了橡膠材料的本構模型,通過有限元分析計算和試驗對比,驗證了這一模型的合理性。胡偉輝等[40]利用有限元分析軟件對大功率風力發電機組中發電機減振器進行了仿真分析,并通過試驗數據分析確定了試制產品的硬度要求。程榮等[41]利用有限元軟件對橡膠材料的試驗數據進行擬合,并通過對大功率風力發電機組彈性支撐不同對稱模型進行對比分析,研究了其靜態性能。黃祖宇[42]對橡膠減振器模型進行參數化分析,并利用有限元方法優化得到減振器的最優外形尺寸。Gent[43]介紹了非線性材料有限元分析方法,并對幾種橡膠配件進行了有限元分析。王霄鋒等[44]采用有限元分析方法對動力總成懸置系統進行建模及模態分析,驗證了有限元分析方法對橡膠材料分析的可行性。Ramachandran等[45]利用ABAQUS軟件對發動機橡膠隔振器進行了數值研究。

彈性支撐有限元分析技術的突破是關系到企業能否自主成功研發新型彈性支撐的關鍵,以橡膠減振器的靜態性能為基準,可以利用有限元仿真分析對其力學特性及壽命等進行計算,從而可以大致預測橡膠減振器的動態響應,節約了模具投入、制樣檢測驗證等大量費用,縮短了設計開發周期。由于非線性材料的復雜性,目前對于疲勞分析及動態分析方面的研究不足,這是大功率風力發電機組彈性支撐今后的研究方向。

6 發展趨勢

6.1 向大功率方向發展

隨著風電行業的發展,小功率風力發電機組已不能滿足現實發電需求,國外的海上風力發電機組、大功率風力發電機組增多,如5 MW、7 MW等大功率風力發電機組已進入生產制造階段,10 MW大功率風電機組也制造出了試驗樣機。為了滿足大功率風力發電機組的需求,大功率風力發電機組彈性支撐也在不斷研制生產。由此可見,開發大功率風力發電機組彈性支撐是趨勢。

6.2 向規范化方向發展

隨著風力發電技術趨于成熟,風力發電機組彈性支撐組件的設計、研發、生產和質量控制等環節更加成熟,性能評價體系及企業標準也不斷完善。同時,為了滿足標準化設計與自動化制造的需求,并保證產品的質量和生產效率,設計制造風力發電機組彈性支撐必須更加規范化。

6.3 向多樣化方向發展

隨著技術的發展,彈性支撐向多樣化方向發展已成為可能,其結構將突破鐵片和橡膠件單一組合的限制,液壓橡膠組合的齒輪箱彈性支撐已投入使用,其它結構的彈性支撐也在研發中。伴隨著智能制造的發展,更多的技術將運用到彈性支撐設計中,彈性支撐在多樣化方面必將有更多的突破和發展。

6.4 向長壽命方向發展

隨著橡膠配方技術、橡膠加工工藝、彈性支撐結構設計及仿真優化技術的不斷進步,風力發電機組彈性支撐的使用壽命將會變得更長。隨著風力發電技術趨于成熟,對保障風力發電機組長時間穩定可靠運行的彈性支撐承載能力和穩定性方面要求不斷提高,因此,長壽命設計將是大功率風力發電機組彈性支撐設計領域的一大趨勢和追求目標。

7 有待研究的課題

7.1 動力學特性研究

隨著風力發電技術趨于成熟,單機功率不斷增大,機組結構也逐漸大型化,風力發電機組結構動力學特性相對更復雜。目前,大功率風力發電機組彈性支撐主要以靜剛度性能為準則進行產品設計,這樣可以簡化設計流程,弊端是很難保證產品承受動載荷時的工作可靠性。目前,在大功率風力發電機組彈性支撐組件系統變形計算、穩定性計算、減振效果計算、模態與振動響應分析,以及在試驗相關性研究方面缺乏深入探討,可見,大功率風力發電機組彈性支撐的動力學特性研究是設計中急需解決的問題。

7.2 結構尺寸優化研究

我國雖然是全球風電裝機容量最多的國家和風電設備制造大國,但是由于各方面原因,對大功率風力發電機組彈性支撐的研究尚少,大多是沿用國外的設計,這勢必引起齒輪箱、發電機與彈性支撐組件不匹配的現象,導致齒輪箱軸和發電機軸的同軸度超過標準,而使發電機組緊急停機。更嚴重的情況是彈性支撐剛度變化率過大,將導致風力發電機組彈性支撐系統固有頻率改變,在使用過程中引發傳動鏈共振。在共振狀態下長期運行會導致齒輪箱、發電機內部部件損壞,不僅造成巨大經濟損失,而且制約我國風電事業的良性發展[46]。因此,有必要對彈性支撐進行優化設計,使其性能滿足大功率風力發電機組工作的要求。

7.3 設計數據庫研究

目前,彈性支撐組件的設計缺乏經驗數據和科學依據,有必要建立一個涵蓋大功率風力發電機組振動參數、彈性支撐設計方法、材料配方及性能參數、產品技術標準、生產工藝和質量控制規程等彈性支撐研發生產關鍵要素的數據庫,解決當前國內大功率風力發電機組彈性支撐設計、研發、生產和質量控制等環節上存在的問題,為開發出大功率、高性能彈性支撐組件產品,并建立自主設計、生產、檢驗的能力和標準體系提供強有力的基礎保障。

8 結束語

從動靜態特性、結構設計、有限元分析等方面對大功率風力發電機組彈性支撐設計制造技術進行了綜述,剖析了彈性支撐存在的若干問題和發展趨勢,提出了需要進一步研究的課題,可以為從事相關研究的技術人員提供參考。風力發電機組彈性支撐作為隔振系統的重要組成部分,對風力發電機組的減振降噪起著至關重要的作用。因此,開發出減振效果好、使用壽命長、各項機械性能高的大功率高性能彈性支撐產品,達到或超過國外同等技術水平,并形成系列化,以及自主設計、生產、檢驗的能力和標準體系,最終實現產業化,對解決國內相關產品嚴重依賴進口的現狀,保障風力發電設備的可靠性與使用壽命,跨越國內風電產業重要技術瓶頸,促進國內風電行業的良性發展具有重要意義。