自調整模糊控制算法在礦井通風調速系統的應用

謝允飛

(中陽榮欣焦化有限公司, 山西 呂梁 033400)

1 通風調速系統存在問題

根據實際調查發現,當前中陽榮欣公司2107綜采工作面的通風調速系統在工作時主要表現出以下幾點問題:一是當前該礦風機的供風方式為雙電源與雙風機,兩臺風機互為備用,各自的電源相互獨立。但是根據搜索到的材料顯示,當前所用的這種方式實際效用并不強,面對突然停電停風情況的出現時,仍然會有嚴重的瓦斯積聚現象,由此導致的安全事故仍然時有發生[1]。二是實際運行時效率不高,所用的風機款式較老,效率僅有45%~65%,導致能源的浪費情況非常嚴重。三是雖然目前該井采用了變頻調速控制,但是電機的轉速需要人工去給定,所以無法做到根據工況的變動而對工作狀態進行自動調節。盡管該礦井采用了變頻調速控制,但其控制方式是人工手動給定電機轉速,而不能根據實際工況自動調節局部通風機的工作狀態。從工作狀態來看,在對通風機進行控制的時候沒有聯系到巷道內溫度與瓦斯等因素,沒有將通道內關系到安全問題的因素設置為系統的控制量,所以安全保障不高。

2 局部通風機的工作方式

調查顯示,當前我們國家掘進工作面應用最廣的通風方式當屬壓入式[1-2]。所謂的壓入式,其主要利用風機來從外界吸取新鮮的氣流,隨后在風筒的傳輸下到達掘進工作面。風機與它的控制裝置安置在主巷道是該方式的主要優點之一,通風時污風不會經過局部風機,而是隨著風流最終進入主巷道,這種流動方式極大的降低了煤塵與瓦斯爆炸的概率;同時,采用這種方式時,可以根據通風設備的工作時長選擇合適材質的風筒,擁有更強的適應力。雖然該方式具有多方面的優點[3],但是它的缺點同樣不可忽視,首先一點,該方式下污風會沿著掘進巷道排放,導致污染的范圍會進一步擴大,同時炮眼需要較長的排出時間,導致風機的工作時長隨之增加[4]。

圖1所示為各傳感裝置以及通風機在掘進巷道中的實際安裝情況。為了更好地對巷道中的瓦斯排放情況進行監控,在掘進巷道中的各個關鍵位置均安裝了傳感器。

圖1 掘進巷道內各傳感器與局部通風機的布置情況

如圖1所示的各部件中,通風機與其控制裝置為K,甲烷傳感裝置為T1,T2,T3,其中三個傳感器分別負責檢測不同區域的瓦斯濃度,即掘進工作面迎頭、掘進巷道的回風流以及回風巷道的混合風流三個區域;傳感器F為風速傳感裝置,安裝于回風流處;風筒為D。根據風速與瓦斯濃度傳感器的測量值對比給定的標準值,結合設定好的控制辦法,最終對通風系統實現智能化控制。

3 變頻調速模糊控制裝置的具體設計方案

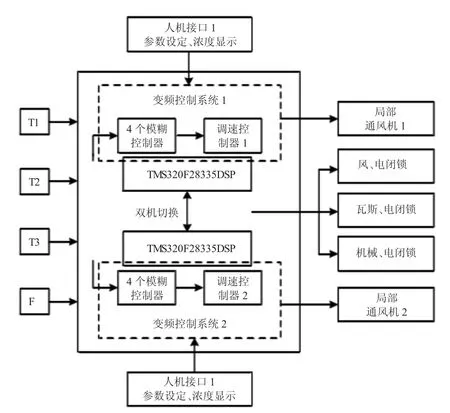

雙機切換系統以及工、且兩個獨立工作的變頻控制系統是構成該智能化控制系統的關鍵,如下頁圖2所示為本系統的實際工作原理。其中兩個變頻系統選用了同一型號的CPU處理器,同時,其控制功能依靠建立在自調整模糊算法基礎上的變頻控制裝置進行實現。運行過程中,這兩套變頻系統根據傳感裝置接受到的風速與瓦斯濃度等訊號對通風機的轉速進行相應調節,從而實現系統的自動化控制。其中兩套系統的濃度等參數可以借助人機接口進行人工設置與調整。

圖2 主系統設計方案

3.1 模糊控制裝置的基本設計原理

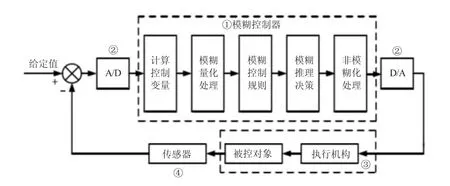

掘進深度、風速、溫度以及瓦斯的濃度是當前對掘進巷道安全問題影響較大的幾個因素。由于這幾項變量具有純滯后性,而且并不具備線性條件,因此難以針對性的確立一個精確的數學模型。因為當前調查顯示風速與瓦斯的濃度是對安全影響最大的兩個因素,所以本次研究主要針對這兩項因素進行建模。作為數字化控制系統的一個特殊分支,模糊控制系統在具體工作流程方面依然和數控系統相同,從組成來看它主要有4個關鍵部分。具體流程為:傳感裝置獲取各被控量時值,將測量值與給定值對比,兩者差值利用A/D轉換為能夠被CPU識別的數字訊息,CPU利用模糊算法進行計算后,其輸出值利用D/A轉換為控制機構可以識別的模擬量,最終控制設備的具體運行狀態。如圖3所示為該模糊控制系統的基礎原理。

圖3所示的①到④代表該控制系統的模糊控制裝置、A/D與D/A轉換、控制對象和傳感裝置四個主要部分。該算法的主要過程為:根據實時測量得到的系統輸出量,經過計算確定輸入量;把精確的輸入量轉換為模糊量;根據輸入量以及相關規則計算得出模糊控制量;根據計算得出的模糊控制量進行精確計算。

3.1.1 確定具體的輸入、輸出變量

瓦斯的濃度偏差以及該偏差的變化率是本文確定的兩個輸入變量,同時,兩者分別用E和Ec表示。這兩個變量根據對比瓦斯濃度設定值與周期采樣值得到:

圖3 模糊控制的基本流程

式中:et與et-1分別代表t與t-1是的實際采樣值。主電路中變頻裝置的輸入電壓U是該系統的輸出變量。頻率F是模糊控制裝置的輸出量,變頻裝置控制量可以利用V/f曲線計算得到。

3.1.2 模糊處理輸入、輸出的精確量

設定變量E的基本與量化論域分別為[-1,+1]和{-3,-2,-1,0,1,2,3},同時它的模糊語言集為{NB,NS,0,PS,PB},偏差的語言表述為{極大偏差,大偏差,中等偏差,小偏差,無偏差}。計算e的量化因子:

設定變量Ec的基本與量化論域分別為[-0.5,+0.5]和{-3,-2,-1,0,1,2,3},同時它的模糊語言集為{NB,NS,0,PS,PB},偏差的語言表述為{負大,負小,零,正小,正大}。計算ec的量化因子:

設定輸出量F的基本與量化論域分別為[0,10]和{-3,-2,-1,0,1,2,3},同時,它的模糊語言集為{NB,NS,0,PS,PB},偏差的語言表述為 {最高,較高,中高,小高,無}。計算u的量化因子:

3.1.3 確立針對性的模糊控制規則

確保系統輸出后可以令響應達到最佳的動、靜特性是確立模糊控制規則時需要遵守的根本性原則。控制規則表利用if-then的條件語句創立,其標準設定依靠工作人員的經驗。本文控制規則一共包含語句25條。現場工人的實際經驗是規則建立的基礎。

3.2 自調整式模糊控制器的具體設計

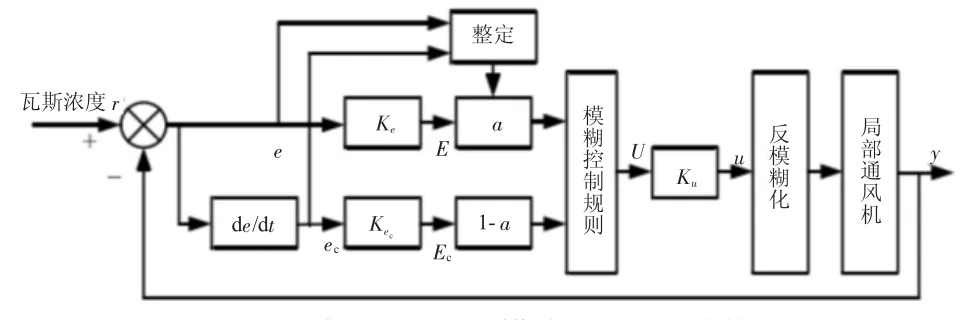

本次研究中,風機的變頻調速依靠二維自調整式的模糊控制器進行控制,通過該方式可以確保系統更快進行響應。如下頁圖4所示為其結構簡圖。

從圖4可以發現,圖中含有多個參數,其意義分別為:α表示自調整因子;y與r分別表示系統輸出的精確瓦斯濃度與給定的瓦斯濃度;e/E,ec/Ec以及u和F分別表示瓦斯的濃度偏差以及偏差的變化率和控制裝置輸出的精確量與模糊量。Ke,Kec,Kf三個參數分別代表瓦斯的濃度偏差以及偏差變化率的量化因子與其控制量的比例因子。當E、Ec與F三項參數擁有相同的量化論域時,其具體的關系式表示為:

圖4 自調整因子模糊控制器結構

通過對α值進行調整可以對控制規則進行改變,從而實現對F的加權程度以及E和Ec的改變和控制。系統在e1較小時趨于穩定狀態,此時加快穩定是控制系統的核心任務,所以用α1進行適當調整;偏差e1的值較大時,系統通過α2對偏差進行消除,這種狀態下需要增大偏差加權。

4 現場的實際操作與驗證

當前2107工作面設置有U型的傳統通風系統,經計算其按需供給的風量為530 m3/min,然而現場實際監測發現存在瓦斯積聚和超標的情況,具體表現為CO傳感裝置出現了較高的瞬時峰值,而且每次超標的時間間隔沒有規律。回風口和掘進工作面處的傳感裝置將檢測到的實時數據轉變為電訊號傳輸給模糊控制器,根據設定好的龍之規律進行計算后控制器將符合要求的調制比傳輸給變頻器,最終風機的轉速等方面依靠變頻裝置的控制進行調整,風量輸出滿足要求,同時,將匯風合流處的瓦斯濃度控制于規定的范圍限度內。

本次研究搭建了試驗平臺。實驗開啟之前首先對平臺的軟件與硬件進行了針對性調試,同時,系統給出了風量和瓦斯的檢測信號,根據該信號可以確定平臺的軟件與硬件均非常可靠。

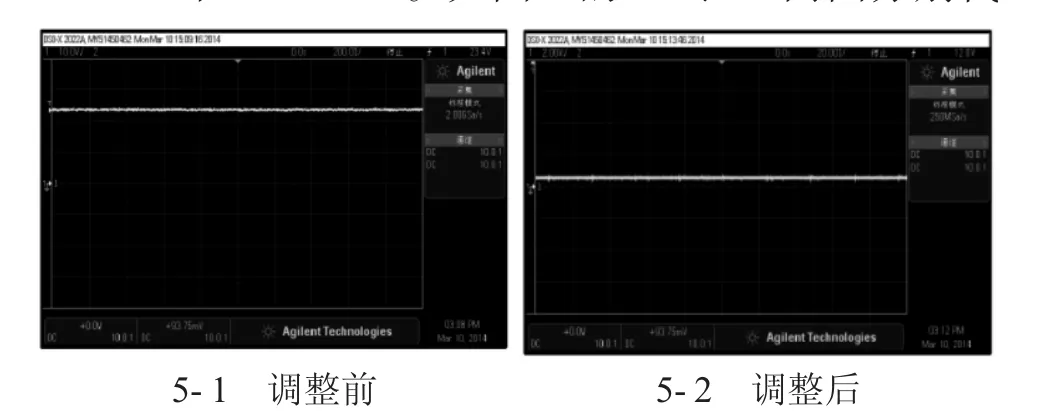

根據選用的檢測風速與瓦斯實時訊息的兩種傳感器型號,可以得出兩者的電流輸出值分別為0~200 mA和0~5 mA。如圖5的5-1、5-2兩圖分別代表著傳感器信號調整前后向DSP輸入的具體波形。

圖5 瓦斯與風速信號調整前后波形圖

5 結語

本文的控制方案充分結合了井下巷道的真實工況,為設計的控制方案確定了針對性的控制規則。為了檢驗系統各模塊的實際運行情況,同時,也為確保系統各項功能正常實現,特地搭建了專門的系統試驗平臺,通過該平臺對所有重要指標進行了試驗。結果顯示,本次設計方案具有明確的指標,整體科學合理,在實際運行中可以根據風速與瓦斯濃度對風機的轉速進行調控,從而實現智能化的風量控制效果。