基于連續損傷力學的輪盤超轉破裂行為預測與驗證

孫 力 ,胡緒騰 ,宋迎東 ,2

(南京航空航天大學能源與動力學院1,機械結構力學及控制國家重點實驗室2:南京210016)

0 引言

在工程中設計承擔載荷的結構與構件必須進行靜強度校核。以航空發動機轉子為例,輪盤的破裂大多是非包容的,會引起災難性后果[1],因此必須對輪盤的破裂轉速進行靜強度校核。傳統設計方法通常是對結構在最大正常工作載荷下的應力或結構能夠承受的極限載荷進行計算或估算,通過與材料許用應力對比,確定其安全系數,最后根據設計準則對靜強度儲備安全系數的要求評判結構設計是否滿足靜強度要求。工程上常采用平均應力法[2]、小變形解析法[3]、大變形解析法[4]等方法預計輪盤的破裂轉速。這些方法多基于工程經驗或簡單輪盤結構,誤差較大。而進一步發展出的基于非線性有限元分析的局部應力應變法,根據輪盤體內最大應力[5]或最大塑性應變[6]來確定輪盤的破裂轉速,但其無法對輪盤破裂形式進行有效預測和分析。隨著對材料塑性變形和斷裂行為研究的深入,通過對其進行合理建模,進而通過非線性有限元分析對輪盤的超轉破裂形式進行預測成為可能,有利于對輪盤結構進行更合理地設計和優化。

對于金屬材料塑性變形行為的研究已較為成熟,而在金屬材料的斷裂行為與建模研究方面,經過不斷研究與發展,提出2類延性斷裂模型:(1)以宏觀變量(如最大拉應力、靜水壓力、等效應力等)描述材料斷裂特性的宏觀連續介質模型,如:Johson-Cook模型[7]、Wilkins模型[8];(2)描述微觀孔洞生長聚合的微觀力學模型,如:McClintock 模型[9]、Gurson 模型[10]、Rice-Tracey模型[11]。其中Johson-Cook等模型在工程上得到廣泛應用。Wierzbicki等[12-15]經過一系列研究,提出的基于等效塑性應變、應力3軸度以及Lode角參數的擴展的Mohr-Coulomb模型,也取得了良好的預測結果。但這些模型大多是非耦合的,即模型中的損傷參數不影響材料本構模型,使其描述的斷裂行為在應力應變曲線上表現為斷裂處應力突然下降,對材料失穩后的表現描述得過于簡單[16]。

為發展和完善發動機輪盤的超轉破裂分析技術,本文針對直接時效GH4169高溫合金,研究和評估耦合的連續損傷模型對其拉伸變形和斷裂行為的描述和預測能力,并檢驗了模型對模擬盤超轉破裂行為的預測能力。

1 連續損傷力學模型

連續損傷力學首先由Kachanov[17]在研究蠕變時提出,又由Rabotnov[18]與Lemaitre[19]等對其進一步發展。連續損傷力學認為,在某一確定狀態的材料中,損傷缺陷處于均勻彌散分布狀態,而此狀態下材料表現出的性能是由材料自身性能與細微損傷耦合作用的結果,并使用宏觀變量對此狀態下的材料性能進行描述。含有損傷的材料彈性響應表現為

式中:C0為無損傷下的材料剛度;D為材料當前損傷變量。

不同的損傷變量D的確定方法,構成一系列連續損傷模型。采用1種基于等效塑性應變的耦合的連續損傷模型,其最簡單的損傷變量可用如下線性方程描述

式中:εp為等效塑性應變;εf為斷裂塑性應變。相應損傷變量增量為

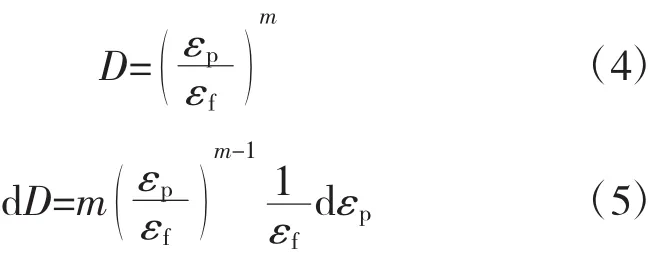

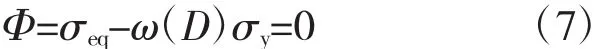

用線性方程描述材料損傷顯然過于簡單,因此引入損傷指數m,得到一系列滿足上述特征的損傷變量與損傷變量增量

連續損傷力學模型中認為孔洞等損傷處于彌散分布狀態,定義材料性能損失Ds。一般認為材料損傷變量與材料性能損失數值相等,即Ds=D,但文獻[16]指出Ds≤D。故引入軟化指數β,令Ds=Dβ。定義軟化系數 ω(D)為

得到屈服方程

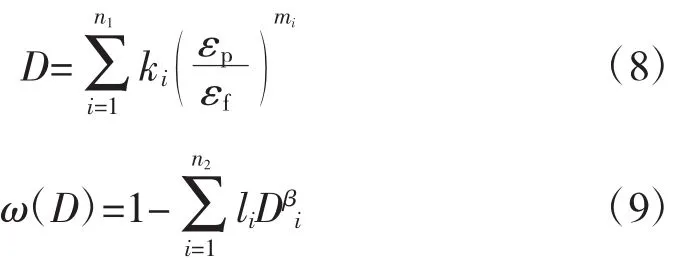

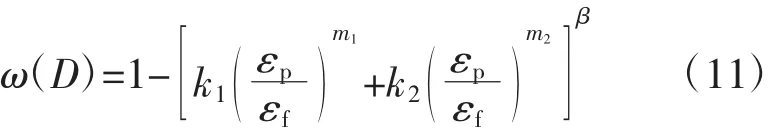

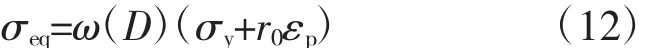

對于復雜的損傷速率與軟化速率,損傷變量D和軟化系數ω(D)可進一步推廣為

其中

2 直接時效GH4169合金連續損傷力學模型的建立

采用上述連續損傷力學模型對直接時效GH4169合金的拉伸變形和斷裂行為進行建模,確定其塑性本構模型參數和損傷模型參數。本構模型參數由光滑圓棒試樣拉伸試驗結果擬合獲得,損傷模型參數通過光滑圓棒試樣拉伸響應的有限元分析確定。

2.1 塑性本構模型

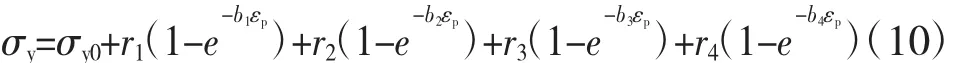

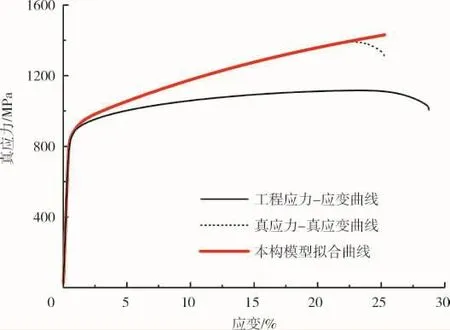

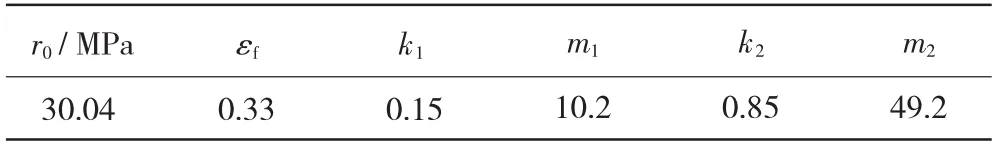

由光滑試樣拉伸試驗得到的直接時效GH4169合金的工程應力-應變曲線和真應力-真應變曲線如圖1所示。其中真應力-真應變曲線由工程應力-應變曲線直接轉化得到。為建立完整描述其塑性變形響應的本構模型,假設材料在頸縮失穩前損傷較小,以失穩前的真應力-真應變曲線來建立其塑性本構模型。根據其塑性變形曲線的特點,采用如下非線性硬化模型(式(10))來描述其塑性硬化行為,硬化模型參數擬合結果見表1。

圖1 直接時效GH4169拉伸應力-應變曲線與本構模型計算曲線

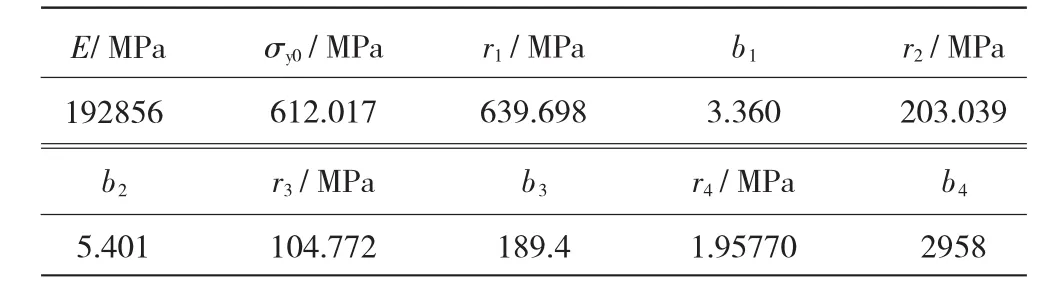

表1 直接時效GH4169塑性本構模型參數

從圖1中可見,本構模型可以準確地描述在試樣頸縮失穩之前的真應力-真應變曲線。

2.2 損傷模型

為描述直接時效GH4169合金的拉伸斷裂行為,采用如下形式的軟化系數,其中β=1。

由于在建立本構模型時假設頸縮失穩前損傷較小,即大量損傷集中在失穩后發生,忽略了失穩前損傷,在軟化系數加入后對本構模型進行修正得到屈服方程

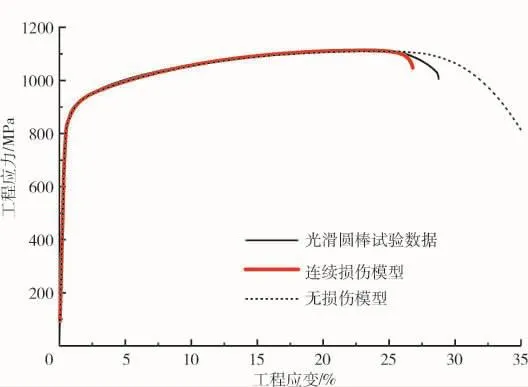

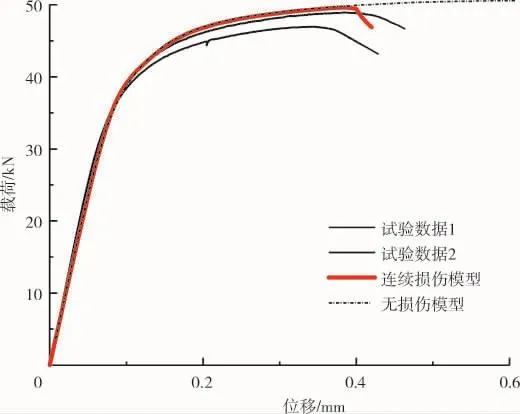

為確定直接時效GH4169合金的損傷模型參數,編制了上述本構模型與損傷模型的ANSYS用戶材料子程序,通過對光滑圓棒試樣的拉伸響應進行有限元計算和對比分析確定其損傷模型參數,結果見表2。光滑圓棒試樣拉伸試驗結果與無損傷模型有限元計算結果(即純彈塑性有限元計算結果)和連續損傷模型有限元計算結果的對比如圖2所示。從圖中可見,建立的直接時效GH4169合金的連續損傷模型比純彈塑性本構模型能夠更好地預測光滑圓棒試樣的拉伸響應。

表2 直接時效GH4169合金損傷模型參數

圖2 光滑圓棒拉伸響應曲線與有限元計算結果

3 基于連續損傷模型的直接時效GH4169合金缺口拉伸響應預測

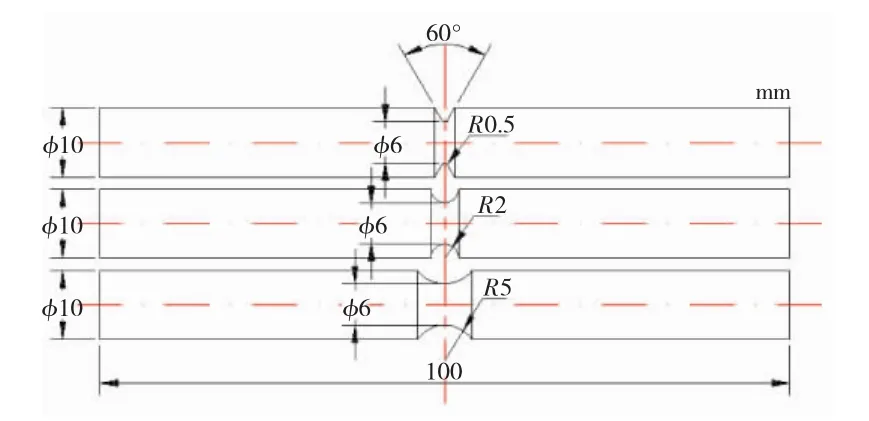

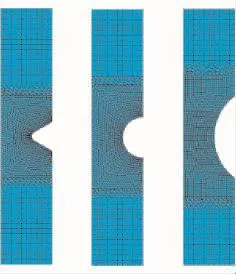

基于上述建立的連續損傷模型,對缺口半徑R分別為0.5、2和5 mm的3種直接時效GH4169合金缺口圓棒試樣的拉伸響應進行預測分析,驗證連續損傷模型預測直接時效GH4169合金拉伸斷裂行為的可行性。缺口試樣的幾何尺寸如圖3所示。3種缺口試樣的有限元模型如圖4所示。

圖3 3種缺口試樣的尺寸

圖4 3種缺口試樣的有限元模型

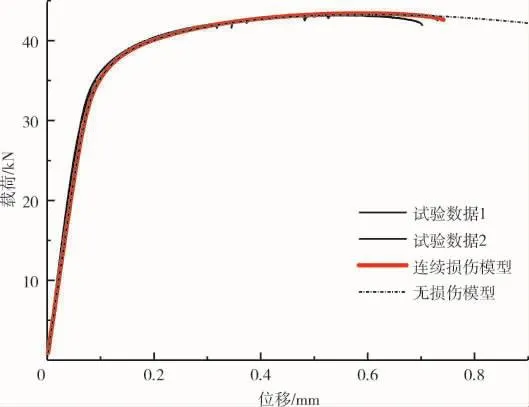

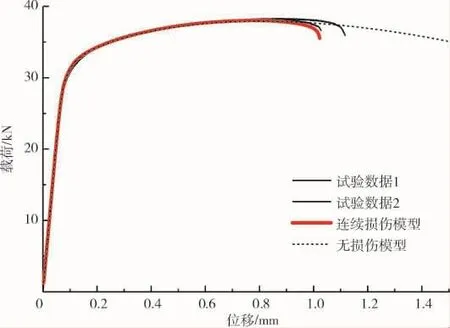

R=0.5、2和5 mm試樣試驗數據與無損傷模型及連續損傷模型有限元計算結果的對比分別如圖5~7所示。從圖5中可見,對于R=0.5 mm尖銳缺口試樣,無損傷模型計算的極限強度高于試驗結果(試驗結果具有一定分散性),且到達載荷極限時的軸向變形計算結果遠大于試驗結果。對于R=2、5 mm的缺口試樣,雖然極限強度與達到極限載荷時的軸向變形誤差不大,但是無損傷模型無法準確地預測缺口試樣拉伸響應的下降段與斷裂的時刻。

圖5 R=0.5 mm缺口試樣拉伸響應試驗與有限元計算結果

圖6 R=2 mm缺口試樣拉伸響應試驗與有限元計算結果

圖7 R=5 mm缺口試樣拉伸響應試驗與有限元計算結果

綜上可知,連續損傷模型不僅能夠更準確地計算其光滑圓棒試樣的拉伸響應,而且可以較準確地預測3種缺口試樣的拉伸響應。對3種缺口試樣,連續損傷模型不僅可以較準確地預測缺口試樣的極限拉伸載荷,而且可以較合理地預測試樣發生斷裂的時刻(即發生斷裂時的變形量)。

4 基于連續損傷模型的GH4169合金模擬盤破裂轉速預測

基于上述建立的連續損傷模型,針對直接時效GH4169合金模擬盤超轉破裂行為進行預測,驗證連續損傷模型預測輪盤破裂轉速與破裂模式的可行性。模擬盤實物和有限元模型分別如圖8、9所示。

圖8 模擬盤實物

圖9 模擬盤有限元模型

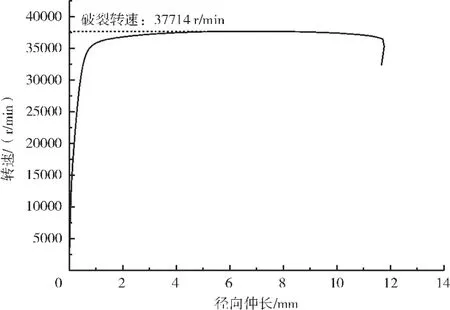

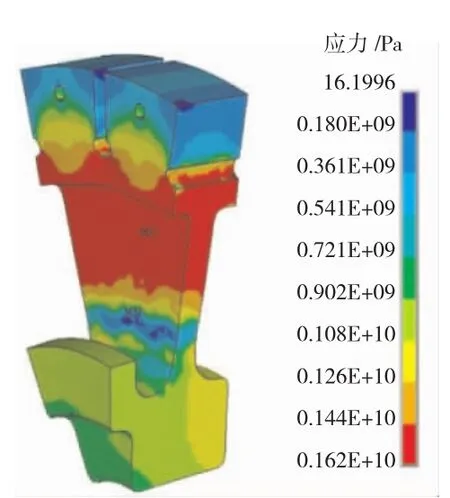

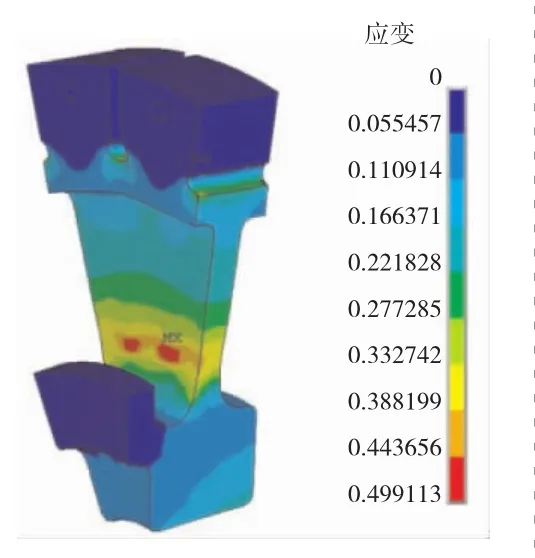

采用弧長法非線性有限元求解方法對模擬盤的盤緣徑向變形隨轉速的變化曲線進行計算,得到的模擬盤轉速-徑向位移曲線如圖10所示。從圖中可見,該模擬盤的破裂轉速計算結果為37714 r/min。計算終點時模擬盤的等效應力與等效塑性應變分別如圖11、12所示。從圖11中可見,模擬盤輻板與輪轂過渡區域集中出現等效應力大幅縮減(可認為已縮減為0)。而從圖12中可見,模擬盤輻板與輪轂過渡區域的等效塑性應變顯著增大。根據連續損傷力學模型,材料在此處發生了最大量的損傷,并達到了斷裂閾值,可認為模擬盤在輻板根部處發生沿圓周方向的開裂(即徑向破裂)。

圖10 模擬盤轉速-徑向伸長曲線

圖11 計算終點等效應力

圖12 計算終點等效塑性應變

為驗證上述結果,對模擬盤開展了超轉破裂試驗,模擬盤在試驗器中的安裝狀態如圖13所示。模擬盤超轉試驗測得的破裂轉速為35898 r/min。模擬盤破裂轉速有限元計算結果與試驗結果的誤差為5.059%。試驗過程中拍攝記錄的模擬盤超轉破裂過程如圖14所示。從圖中可見,模擬盤首先在輻板根部區域產生沿周向的裂紋,裂紋沿周向撕裂一定程度后

圖13 模擬盤試驗安裝狀態

圖14 模擬盤超轉破裂照片整體發生破壞,這與基于連續損傷模型預測的輪盤超轉破裂模式是一致的。

5 結論

采用連續損傷力學模型對直接時效GH4169合金的拉伸變形和延性斷裂行為進行了理論建模,編制相應的ANSYS有限元軟件用戶材料子程序,對直接時效GH4169合金缺口拉伸響應和模擬輪盤的超轉破裂過程進行了有限元預測,并與試驗結果進行對比,得到如下主要結論:

(1)建立的連續損傷力學模型可以較好地預測直接時效GH4169合金缺口試樣的拉伸響應,不僅可以較準確地預測缺口試樣的極限拉伸載荷,而且可以較準確地預測缺口試樣的拉伸斷裂變形。

(2)基于連續損傷力學模型和弧長法的非線性有限元計算方法可以有效預測直接時效GH4169合金模擬盤的超轉破裂模式,破裂轉速預測誤差約為5%。

(3)建立的連續損傷力學模型僅以塑性應變為參量,而實際材料變形與損傷受到如靜水壓力、lode角等多重參數的影響,其中的影響關系有待進一步研究。