熱風、微波及其聯合干燥對蒜片品質的影響

李湘利,劉 靜,朱樂樂,夏 琛,張 娜,侯一超,馬龍傳

(1.濟寧學院生命科學與工程系,山東曲阜 273155;2.山東省大蒜工程技術研究中心,山東濟寧 272200;3.濟寧市特色農產品高值化加工工程技術研究中心,山東曲阜 273155)

大蒜(Alliumsativum)是百合科蔥屬多年生草本植物,營養豐富[1],具有抗菌消炎、提高免疫力、預防動脈硬化和癌癥等保健功能,可減輕和治療高血脂、高膽固醇和糖尿病等疾病[2]。大蒜主要活性成分是八種硫代亞磺酸酯化合物[3]。蒜素(二烯丙基硫代亞磺酸酯)是最主要的硫代亞磺酸酯類[4],約占破碎大蒜總硫代亞磺酸酯的70%[5]。但大蒜休眠期短,易發芽和腐爛變質,不耐貯藏[6]。脫水大蒜可保持原有色、香、味及營養成分,延長貯藏期,發達國家大蒜收獲量的80%用來生產脫水大蒜[7]。

聯合干燥具有提高果蔬干制品質量、縮短干燥時間、節能環保、安全高效等特點,克服了單一干燥的缺點[8]。王靜等[9]采用熱風與真空微波聯合干燥蒜片,前期采用真空微波20 min,后期熱風干燥60 min處理,得到的產品品質較高,提高了干燥速率。Sharma G P等[8]選取微波熱風聯合干燥蒜瓣,干燥時間較傳統熱風干燥縮短80%~90%,且產品色澤與風味強度明顯優于熱風干燥。郭小寧等[6]應用中短波紅外干燥為預干燥方式,在紅外干燥溫度60 ℃、功率675 W,變溫壓差膨化干燥最佳條件為膨化溫度104.24~106.22 ℃,抽真空溫度54.31~55.76 ℃,抽真空時間2.82~3.16 h。Li Y等[5]在4 kPa(絕對壓力)下進行分段微波真空干燥至含水量15%后,采用40 ℃、10 kPa(絕對壓力)真空干燥至含水量5%,所得大蒜產品品質與冷凍干燥相近。單心心[10]在-20 ℃將蒜粒降溫至共晶點,在-45~-35 ℃下真空冷凍干燥至水分轉換點30%后,于真空度90~120 kPa、功率600 W下進行微波真空干燥至含水量6%,所得蒜粒品質與真空冷凍干燥相近,可顯著提高干燥速率,節約能耗。但關于熱風微波聯合干燥大蒜的研究鮮有報道,為此本實驗探討了熱風、微波及熱風微波聯合干燥對大蒜片干燥品質的影響,旨在確定蒜片干燥的工藝參數,尋求適合大蒜的聯合干燥方法,提高蒜片品質,為果蔬干制提供理論數據。

1 材料與方法

1.1 材料與儀器

紫皮蒜 產于山東金鄉,市售,于2 ℃蔬菜保鮮柜冷藏;4-羥乙基哌嗪乙磺酸(HEPES) Amresco公司進口分裝;5,5′-二硫代雙(2-硝基苯甲酸)(DTNB) Amresco公司進口分裝;L-半胱氨酸(生物試劑) 上海金穗生物科技有限公司;其他試劑 均為國產分析純。

SCBX-1000蔬菜保鮮柜 廣東鑫騰儀器有限公司;SPD-08蔬果切片機 浙江黃城機械廠;DHG-9050B電熱恒溫鼓風干燥箱 上海瑯玕實驗設備有限公司;NN-CD997S實驗專用微波爐 日本松下電器公司;WSD-3C全自動白度計 北京康光儀器有限公司;723PC可見分光光度計 上海菁華科技儀器有限公司。

1.2 實驗方法

1.2.1 干燥方法 原料預處理:新鮮大蒜經分瓣、去皮后,用多功能蔬果切片機切成1~2 mm厚的蒜片。蒜片于0.04%亞硫酸氫鈉、0.1% L-半胱氨酸和0.2% VC組成(比例1∶1∶1)的復合護色劑[11-12]中浸泡30 min后瀝干水分。

熱風干燥:預處理的蒜片置于恒溫鼓風干燥箱的物料盤中,均勻鋪成一層,于40、50、60、70、80 ℃下進行熱風干燥,干燥前120 min每隔15 min稱1次質量,120~300 min每隔30 min稱1次質量,300 min后每隔60 min稱1次質量,干燥至干基含水量0.18 (g/g)左右。

微波干燥:預處理的蒜片置于實驗專用微波爐的原裝瓷盤中,均勻鋪成一層,于100、350、550、700、1000 W下進行微波干燥。由預實驗可知,微波連續干燥30 s以上時,產品表面干燥不均勻、局部變黃甚至發黑,故微波干燥每30 s暫停1次。微波干燥前6 min每隔1 min稱1次質量,6~18 min每隔2 min稱1次質量,18 min后每隔4 min稱1次質量,干燥至干基含水量0.18 (g/g)左右。

熱風微波聯合干燥:設定熱風溫度、轉換點干基含水量、微波功率3個因素,采用L9(33)正交實驗優化聯合干燥條件,實驗因素與水平見表1。

表1 正交實驗因素水平表

1.2.2 指標測定方法

1.2.2.1 水分含量測定 參照GB 5009.3-2016中的直接干燥法[13],用干基水分含量表示,干燥速率用干基含水量與干燥時間的比值表示[14]。

1.2.2.2 硫代亞磺酸酯含量測定 參考Li Y等[5]改良Lawson分光光度法。

1.2.2.3 復水比測定 參考邵春霖等[15]的方法略調整,準確稱取1 g干蒜片,在室溫下于30 mL蒸餾水中浸泡30 min后,取出、瀝干,用濾紙吸除表面水分后稱重,瀝干后質量和干品質量的比值即為復水比。

1.2.2.4 色澤測定 采用全自動白度計測定,以白板色澤為標準,采用CIELAB表色系統測定蒜粉明度指數L,彩度指數a和b。L=0表示黑色,L=100表示白色;a值從負到正表示從綠到紅,b值從負到正表示從藍到黃。L值越大說明樣品顏色越接近白色[16],蒜片L值越大,產品顏色越白。

1.2.2.5 感官評定 參考黃金忠[17]的方法改良。從干制品的色澤、形態、氣味、脆度四個方面進行評價。滿分為10分,評定標準見表2。

表2 干蒜片的感官評價分值表(分)

1.2.3 總分的計算 參考王靜等[9]的方法略調整,分別對各指標評分,將同組實驗各指標得分相加得出總得分,總分以百分制計。蒜片干燥速率、硫代亞磺酸酯含量、感官評定、色澤和復水比權重分別為30%、25%、20%、15%和10%。各指標得分計算公式:設蒜片干燥后干燥速率最大者為30分,各組干燥速率得分=30×(各組蒜片干燥速率/最大干燥速率);設蒜片干燥后硫代亞磺酸酯最大者為25分,各組硫代亞磺酸酯含量得分=25×(各組蒜片硫代亞磺酸酯含量/最大硫代亞磺酸酯含量);設蒜片干燥后感官評定最大者為20分,各組感官評定得分=20×(各組蒜片感官評定得分/最大感官評定得分);設蒜片干燥后L值最大者為15分,各組L值得分=15×(各組蒜片L值/最大L值);設蒜片干燥后復水比最大者為10分,各復水比得分=10×(各組蒜片復水比/最大復水比)。

1.3 數據處理

各處理設3次重復,采用Microsoft Excel 2003軟件對所得實驗數據作圖和統計分析;用IBM SPSS Statistics 22.0軟件的Duncan法對實驗結果進行多重比較和差異顯著性分析,p<0.05表示差異顯著,p<0.01表示差異極顯著。

2 結果與分析

2.1 熱風干燥對蒜片失水特性及品質的影響

2.1.1 熱風干燥對蒜片失水特性的影響 由圖1可知,熱風干燥的溫度越高,蒜片失水越快,到達干燥終點所需時間越短。將蒜片干基含水量從2.44 g/g干燥至0.18 g/g時,40、50、60、70、80 ℃熱風干燥所需時間分別為480、360、150、120、105 min,不同溫度處理差異顯著(p<0.05)。因為熱風溫度是影響果蔬干燥時間的決定因素,溫度越高,干燥產生的溫差越大,傳熱傳質動力越大,高溫可顯著縮短干燥時間,提高干燥速率[18]。

圖1 蒜片熱風干燥曲線

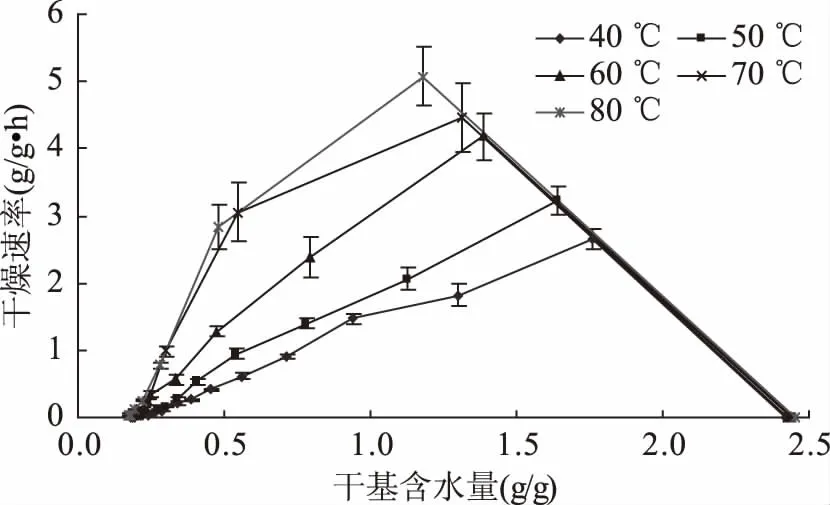

由圖2可知,在熱風溫度為40、50和60 ℃時,蒜片干燥速率曲線變化較平緩,熱風溫度為70、80 ℃時,干燥曲線變化較大,存在明顯的加速和降速干燥階段。干燥初期,物料表面水分迅速汽化,干燥速率增加,此為加速干燥階段[19];然后進入降速干燥階段,蒜片表面蒸發速度高于內部擴散速度[20]。不同熱風干燥的最大干燥速率由2.64 g/g·h上升至5.08 g/g·h,尤以80 ℃熱風干燥速率最大(p<0.05)。因為溫度越高水分蒸發越快,蒜片自由水去除較快,短時間內出現干燥速率急劇變化;但干燥至一定程度時,進入以去除結合水為主的降速干燥階段,此時失水緩慢[21]。

圖2 蒜片熱風干燥速率曲線

2.1.2 熱風干燥對蒜片品質的影響 由表3可知,50 ℃熱風干燥所得的蒜片總硫代亞磺酸酯含量為2.6343 mmol/100 g,L值為84.99,與40 ℃干燥無顯著差異(p>0.05),但顯著高于其他溫度(60、70、80 ℃)干燥所得產品(p<0.05);60 ℃熱風干燥所得蒜片,其綜合得分最高(p<0.05)。因蒜氨酸酶對熱敏感,溫度越高,酶活力越低,故隨熱風干燥溫度的升高,干品總硫代亞磺酸酯含量降低[22]。同時,熱風干燥溫度高,產品易褐變,故L值降低;營養及風味物質也因高溫而損失。因此,熱風干燥蒜片的適宜溫度宜在60 ℃左右。

表3 蒜片熱風干燥品質指標測定結果

2.2 微波干燥對蒜片失水特性及品質的影響

2.2.1 微波干燥對蒜片失水特性的影響 由圖3可知,蒜片在100、350、550、700、1000 W進行微波干燥至干燥終點所需時間分別為66、48、16、12、6 min,極顯著低于熱風干燥所需時間(p<0.01)。因為微波干燥與熱風干燥的干燥方向不同,微波具有穿透吸收性,蒜片中電解質能吸收微波并轉化為熱能,使蒜片自身成為發熱體,其內部溫度高于表面[8],故微波干燥時間短、速率高。隨著干燥的進行,水分散失導致蒜片吸收的微波能減少,干燥速率降低。

圖3 蒜片微波干燥曲線

由圖4可知,微波功率越大,干燥速率越快;在微波功率為100、350 W時,干燥速率曲線較平緩;微波功率為1000 W時,干燥速率最高(p<0.05),為0.7 g/g·min。微波功率為100、350、550 W時,存在加速干燥、恒速干燥和降速干燥3個階段。干燥初期,蒜片水分含量高,吸收微波能多,水分蒸發快,干燥速率較大,此為加速干燥階段;隨干燥持續進行,內部水分可及時遷移至表面,蒜片表面溫度和干燥速率保持穩定,此為恒速干燥階段;隨水分含量降低,蒜片所吸收微波能減少,此時水分蒸發取決于內部水分的擴散速率,擴散速率低于表面汽化速率時即進入降速干燥階段[20]。微波功率為700、1000 W時,此時微波功率高,干燥速率快,加速干燥去除了蒜片大部分水分,直接從加速干燥階段進入降速干燥階段。

圖4 蒜片微波干燥速率曲線

2.2.2 微波干燥對蒜片品質的影響 由表4可知,350 W干燥的蒜片L值最高,為80.60;550 W干燥的蒜片綜合得分最高(p<0.05)。100 W微波干燥的干燥時間過長,導致產品色澤較差,L值最低。1000 W微波功率大,硫代亞磺酸酯損失較大,含量最低。綜合各項得分,得到微波干燥蒜片的功率在550 W左右。

表4 蒜片微波干燥品質指標測定結果

2.3 蒜片熱風微波聯合干燥正交實驗結果分析

由熱風干燥和微波干燥對蒜片各指標的影響可知,熱風干燥時間較長,能耗高,產品品質較好:微波干燥時間短,但產品營養物質易損失。采用熱風與微波聯合干燥蒜片,既可保持產品原有品質,又可縮短干燥時間。結合預實驗結果,選取先期熱風溫度(A)、轉換點干基含水量(B)與后期微波功率(C)3個因素進行正交實驗,正交實驗結果見表5。

由表5可知,極差分析結果表明,熱風溫度對綜合得分的影響最大,微波功率次之,最后是轉換點干基含水量。正交實驗所得最優處理組合為A3B3C2,即正交實驗中9號處理。該處理干燥速率最快,前期利用熱風65 ℃升速干燥階段速率快的特點,除去蒜片中部分自由水,后期利用微波功率550 W干燥,去除剩余水分,既保持了較高的產品品質,又提高了干燥速率,節省了時間和耗能,總硫代亞磺酸酯的含量最高為1.7739 mmol/100 g,綜合得分最高為92.21分,為優質高效的干燥組合方法。

表5 正交實驗指標測定結果及綜合得分

由表6的方差分析結果可以看出,熱風溫度(A)和微波功率(C)對干蒜片綜合得分的影響極顯著(p<0.01),轉換點干基含水量(B)對綜合得分影響顯著(p<0.05)。綜上所述,根據表5選出最優水平組合為A3B3C2。綜合考慮聯合干燥前期熱風干燥溫度、轉換點干基含水量、微波功率等因素對蒜片干燥速率、硫代亞磺酸酯含量、感官質量、色澤、復水比等指標的影響,所得優化條件為前期65 ℃熱風干燥,至轉換點干基含水量1.00 g/g,后期微波功率550 W,干燥至干基含水量0.18 g/g。此條件下所得蒜片干品的綜合得分為92.21分。

表6 綜合得分方差分析表

3 結論與討論

在保證蒜片功效成分的前提下,適當提高熱風溫度,可縮短干燥時間,脫水蒜片品質越好[23]。60 ℃熱風干燥和500 W微波干燥所得蒜片干品綜合得分較高,分別為83.64、80.74分。熱風溫度和微波功率對聯合干燥蒜片的綜合得分影響極顯著(p<0.01);轉換點干基含水量影響顯著(p<0.05);熱風、微波干燥曲線中大部分干燥從加速干燥階段直接進入降速干燥階段,未出現長期恒速干燥階段,這可能是蒜片較薄、干燥溫度較高、自由水移除較快所致。本實驗所得最優組合為前期65 ℃熱風干燥,至轉換點干基含水量1.00 g/g,后期550 W微波干燥,至干基含水量0.18 g/g,在此條件下干燥速率最快,硫代亞磺酸酯含量最高,為1.7739 mmol/100 g,綜合得分最高,為92.21分。

本實驗應用熱風微波聯合干燥蒜片的最優工藝總干燥時間為33 min,低于真空微波與熱風聯合干燥蒜片的干燥時間(80 min)[9];所得蒜片L值均在80左右,高于真空微波干燥蒜片L值(70)[7]和熱風變壓溫差膨化聯合干燥蒜片的L值(60)[24];最優組合干制蒜片的總硫代亞磺酸酯含量為1.7739 mmol/100 g,高于短波紅外與變溫壓差膨化聯合干燥蒜片硫代亞磺酸酯含量(1.4997 mmol/100 g)[6]。因此,熱風微波聯合干燥蒜片干燥時間短,成品色澤好,總硫代亞磺酸酯含量高,是一種較優、高效的干燥蒜片方法。

本實驗研究了熱風、微波及其聯合干燥對蒜片干燥速率、硫代亞磺酸酯含量、感官質量、L值、復水比等指標的影響,確立了聯合干燥工藝條件,但關于熱風微波聯合干燥對蒜片蛋白質、VC等成分的影響及聯合干燥模型尚需做進一步研究。