響應面法優化雜糧醋粉真空凍干工藝

陳樹俊,張君梅,石 玥,李 樂,李佳益,王翠連,鄭 婕,邢慧雅,吳夢月

(山西大學生命科學學院,山西太原 030006)

醋作為一種營養豐富的酸性調味品一直深受大家喜愛[1],其中山西老陳醋因其色澤黑紫,醋香濃郁,口感柔和[2],且具有調節血糖血脂、降血壓、抗疲勞、抗癌等多種生理功能,而享有“天下第一醋”的盛譽[3]。目前關于食醋的研究主要集中在對其活性成分的研究分析及釀造工藝的改良。張磊等[4]研究不同陳釀時間山西老陳醋中功能成分的變化情況,結果表明山西老陳醋在陳釀過程中川芎嗪、氨基酸、黃酮類物質的含量呈逐漸上升趨勢。王家東等[3]通過縮短酒精發酵時間和延長醋酸發酵時間對山西老陳醋生產工藝進行改良,提高了總酸及總酯含量。Davide等[5]發現醋中類黑精能夠抑制脂質過氧化氫酶和脂質氧化酶的活性,體內體外實驗都表明其能防止 LDL-C的氧化。具有較好的調節血脂功能。Odahara等[6]研究表明,黑麥芽醋與黑米醋相比,具有等同甚至超過黑米醋的降血壓功能。考慮到山西老陳醋是熏醋醅經過淋醋陳釀而來,醋沉淀物不可食用所以很難利用[7],液體又增加運輸成本,因此如何能夠在較為完整保留活性成分的前提下,方便運輸成為本實驗的研究重點。

以苦蕎面為原料,黑豆皮、燕麥麩皮為輔料,按照山西老陳醋傳統工藝進行釀造,熏醅后經干燥、粉粹制得雜糧醋粉。因原輔料可食用,能最大限度保存其營養成分,將山西省特色雜糧與山西老陳醋有機結合,產品具有廣闊市場前景。在醋醅干燥過程中,傳統熱風干燥會使醋中熱敏性成分例如揮發酸等損失較為嚴重[8-9],而真空冷凍干燥是在低溫低壓條件下進行,可以有效防止熱敏性物質發生各種理化反應,而且脫水較為徹底,經干燥的物料較穩定,易貯存[10-12]。選用真空冷凍干燥制備雜糧醋粉,研究不同干燥因素對干燥速率及總酸含量的影響規律,探索最優干燥工藝,為雜糧功能醋粉工廠化生產提供理論參考。

1 材料與方法

1.1 材料與儀器

苦蕎面(帶皮過500目篩) 山西佳鑫食品有限責任公司;燕麥麩皮 山西青玉油脂有限公司;黑豆皮 山西青玉油脂有限公司;大曲及快曲 山西紫林醋業股份有限公司;氫氧化鈉 分析純,天津市大陸化學試劑廠。

JA1203N精密電子天平 上海良平儀器儀表有限公司;TSP90擱架式速凍機 煙臺中孚冷鏈設備有限公司;TFDS25真空冷凍干燥成套設備 煙臺中孚冷鏈設備有限公司;DSC1Y001013差示掃描量熱儀 Mettler Toledo公司;ZZG旋轉式蒸煮鍋 溫州工大輕工機械有限公司;發酵池、熏醅爐箱 山西紫林醋業股份有限公司。

1.2 實驗方法

1.2.1 工藝流程

1.2.2 操作要點

1.2.2.1 原料預處理 原輔料要求新鮮、潔凈、無霉變,苦蕎面用70 ℃水拌料,料水比為3∶2 g/mL,在0.17 MPa下蒸煮20 min,要求原料蒸熟,達到既不粘手又無硬心,按原料與水比例為1∶2 g/mL[13]向蒸好的原料中趁熱加入90 ℃熱水攪拌均勻進行燜料,維持20 min,然后冷卻。

1.2.2.2 糖化液化 將冷卻到28 ℃的苦蕎原料,按冷卻后原料與快曲比例為10∶1 g/g加入1.2 kg快曲,翻拌均勻后,加入42 kg水,在30~40 ℃溫度范圍恒溫保持8 h即可。

1.2.2.3 酒精發酵 糖化液化結束后進入酒精發酵階段,加入4.8 kg大曲,6 g酵母進行發酵,在前3 d每天打粑兩次,3 d后扎緊缸口靜止發酵,考慮到苦蕎功能成分保留,酒精發酵16 d,成熟酒醪酒精度10.04%vol。

1.2.2.4 醋酸發酵 在發酵好的酒精醪中加入16.8 kg燕麥麩皮、14.4 kg黑豆皮作為輔料,翻拌均勻,在醋酸發酵第2 d接入新鮮火醅進行發酵,醋酸發酵階段新醅酒精度4.5%vol,醋酸發酵時間為6 d。

1.2.2.5 熏醅 發酵好的醋醅入熏醅爐進行熏醅,熏火要均勻,每天翻醅,避免焦糊,53 h后完成熏制。

1.2.2.6 凍干 熏醅階段結束后,將熏好的醋醅進行真空冷凍干燥。

1.2.3 共晶點及共熔點測定 采用DSC法,將裝有微量樣品(30~40 mg)鋁制40 μL坩堝放置到差示掃描量熱儀檢測平臺上,同時在參比槽上放置空白鋁制40 μL坩堝,采用Star E程序設置溫度控制程序,檢測結束后用Star E程序對DSC曲線進行分析,在曲線上標記溫度變化過程中吸熱、放熱峰起點,溫度控制程序見表1。

表1 溫度控制程序

1.2.4 雜糧醋粉真空冷凍干燥工藝 預凍階段,設置速凍機溫度為-40 ℃[17],將物料裝盤放入擱架式速凍機并插入溫度探頭進行預凍,時間為4 h。

將預凍好物料放入真空冷凍干燥倉內,關閉倉門并將倉門旋緊,打開加熱水循環系統及制冷系統,開啟真空泵,設定加熱溫度為25 ℃后,打開加熱系統并開始觀察溫度曲線及各項參數,同時觀察物料在倉內脫水情況,倉內真空度保持在10 Pa,進入升華干燥階段[18],時間為600 min。升華干燥結束后,將溫度提高至30 ℃,使得結合水以及干燥層中吸附水能夠獲得足夠能量解析出來[19-21],當加熱板溫度與物料溫度趨于一致并保持一段時間時,可以判斷解析干燥基本結束[22],此時關閉加熱系統,制冷系統,停止抽真空并打開放氣閥,待倉內恢復常壓即可打開倉門,取出物料。物料取出后,立即用磨粉機進行粉粹,過80目篩,并裝袋密封。

1.2.5 單因素實驗 通過測定干燥速率和總酸含量,考察物料厚度(7、8、9、10、11 mm),升華溫度(20、25、30、35、40 ℃),解析溫度(30、35、40、45、50 ℃)三個因素對于真空冷凍干燥效果影響,研究凍干最佳條件。設定初始條件升華溫度25 ℃,解析溫度30 ℃,物料厚度為9 mm,干燥倉內壓力保持在10 Pa,進行單因素實驗。

1.2.6 響應面優化實驗 依據單因素實驗結果,根據Box-Behnken實驗設計原理,考察物料厚度、升華溫度、解析溫度三因素對干燥效果影響。以凍干速率、總酸含量為響應值,設計三因素三水平實驗見表2。

表2 響應面實驗因素水平表

1.2.7 測定指標

1.2.7.1 總酸的測定 總酸參照 GB/T 12456-2008中總酸測定方法中的酸堿滴定法進行測定。

1.2.7.2 冷凍干燥速率的計算 分別于干燥開始前和結束后用電子天平稱量醋醅的質量,并記錄凍干時間[25]。冷凍干燥速率的計算公式為:

式中:M1為干燥前醋醅質量,g;M2為干燥后醋醅質量,g;T為凍干總時間,h;F為冷凍干燥速率,%/h。

1.3 數據處理

本實驗圖表應用Origin 6.0、Excel及CAD軟件繪制,響應面實驗設計與分析采用Design-expert 8.0軟件,每組實驗重復三次,結果以平均值±標準差來表示。

2 結果與分析

2.1 共晶點的測定結果

采用DSC法檢測,其原理是:晶體物質在凍結過程中是放熱的,在DSC曲線上就表現為放熱峰,在溶化過程中是吸熱的,在DSC曲線上就表現為吸熱峰,而非晶態物質在溶化時熱熔會發生變化,在DSC曲線上表現為向下階梯。由圖1可知,醋醅樣品檢測在預凍過程中采用快凍工藝,在第一次降溫中出現放熱峰為水結晶峰,起點溫度為樣品過冷溫度,在0 ℃附近熔化峰為冰熔化峰。左面的放熱峰為水結晶峰,樣品在降溫過程中出現過冷現象,共晶點峰值被水結晶峰覆蓋,未能觀察到共晶點。從右面的吸熱峰可以看出,醋醅樣品在-31.08 ℃出現共熔現象,即樣品共熔點為-31.08 ℃。由于同一物料的共晶點溫度一般低于共熔點溫度[26],因此通過共熔點的數值來指導預凍溫度具有一定的參考意義,預凍階段將制品溫度降至-31.08 ℃以下8~10 ℃,即-39.08~-41.08 ℃進行預凍即可,為方便實際操作,預凍溫度確定為-40 ℃。

圖1 醋醅的DSC曲線

2.2 單因素實驗結果

2.2.1 物料厚度對凍干工藝的影響 由圖2可以看出,隨著醋醅厚度增加,醋醅干燥速率呈現明顯下降趨勢,這是因為真空冷凍干燥升華過程是從物料表面向物料內部遞進過程,物料厚度越大,其中水分向外傳遞也更加困難,導致干燥速率越慢[22]。而隨著物料厚度增加,物料中總酸含量呈現緩慢上升趨勢,造成這種情況原因可能是冷凍干燥階段由于物料厚度增加,阻礙了傳熱傳質,物料中酸有少部分被保留了下來。考慮到隨厚度增加,酸含量增加緩慢,干燥速率下降較為明顯,而厚度太小會造成生產力下降,避免不必要的資源浪費,綜合考慮,選擇物料厚度8、9、10 mm進行下一步實驗。

圖2 物料厚度對雜糧功能醋粉制品影響

2.2.2 升華溫度對凍干工藝的影響 升華溫度會直接影響醋醅干燥時間及其品質。由圖3可以看出,升華溫度較低時,醋醅干燥速率較慢,隨溫度升高,干燥速率上升比較明顯。當升華溫度超過30 ℃時,干燥速率上升趨勢逐漸趨于平緩,如果溫度繼續增加到一定程度時,可能會超過醋醅共熔點溫度,結晶水融化,造成凍干時間延長[23-24],干燥速率可能會呈現下降趨勢。總酸含量開始時隨著溫度升高下降較為緩慢,之后隨溫度繼續上升,下降幅度明顯增加。綜合考慮干燥速率和總酸含量,選取20、25、30 ℃進行下一步實驗。

圖3 升華溫度對雜糧功能醋粉制品影響

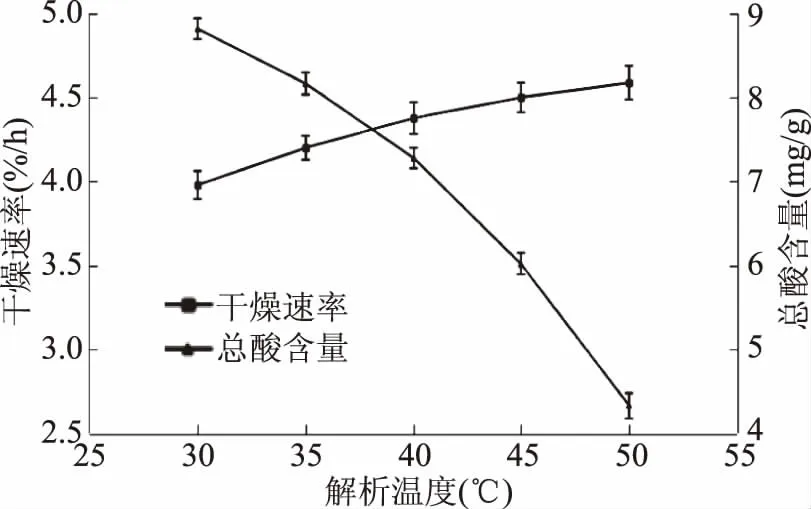

2.2.3 解析溫度對凍干工藝的影響 解析干燥階段是真空冷凍干燥最后一個階段,此過程是物料中剩余結晶水脫除過程,由圖4可知,由于此階段物料中的自由水已經升華,干燥時間明顯縮短,所以干燥速率較升華干燥階段有一定增加[22]。但隨著解析溫度上升到35 ℃時,干燥速率上升過程越來越趨于平緩。相反,隨著溫度從30 ℃上升至50 ℃時,醋醅中酸含量下降趨勢越來越明顯,造成這種情況原因可能是隨著水分含量減少,加劇了酸揮發。綜合以上因素考慮,選擇30、35、40 ℃進行接下來實驗。

圖4 解析溫度對雜糧功能醋粉制品影響

2.3 雜糧醋粉凍干工藝響應面實驗結果

2.3.1 響應面實驗設計及結果 為確定雜糧醋粉真空冷凍干燥最佳工藝條件,選擇物料厚度、升華溫度和解析溫度3個因素,以干燥速率和總酸含量為評價指標進行響應面回歸分析,Box-Behnken實驗設計及結果如表3所示。

表3 響應面實驗設計及結果

2.3.2 回歸方程及參數分析 利用Design-Expert 8.0軟件對表中數據進行二次多元回歸擬合,分別得到各因素對醋粉總酸含量和干燥速率兩個指標的二次回歸方程分別如下:

Y1=3.61-0.071A+0.16B+0.029C+0.04AB+2.5×10-3AC-0.015BC-0.058A2-0.076B2-0.048C2

Y2=8.64+0.046A-0.051B-0.32C+0.047AB-0.04AC-0.03BC-0.034A2-0.074B2-0.29C2

表4 回歸方程方差分析

2.3.3 響應面優化及分析

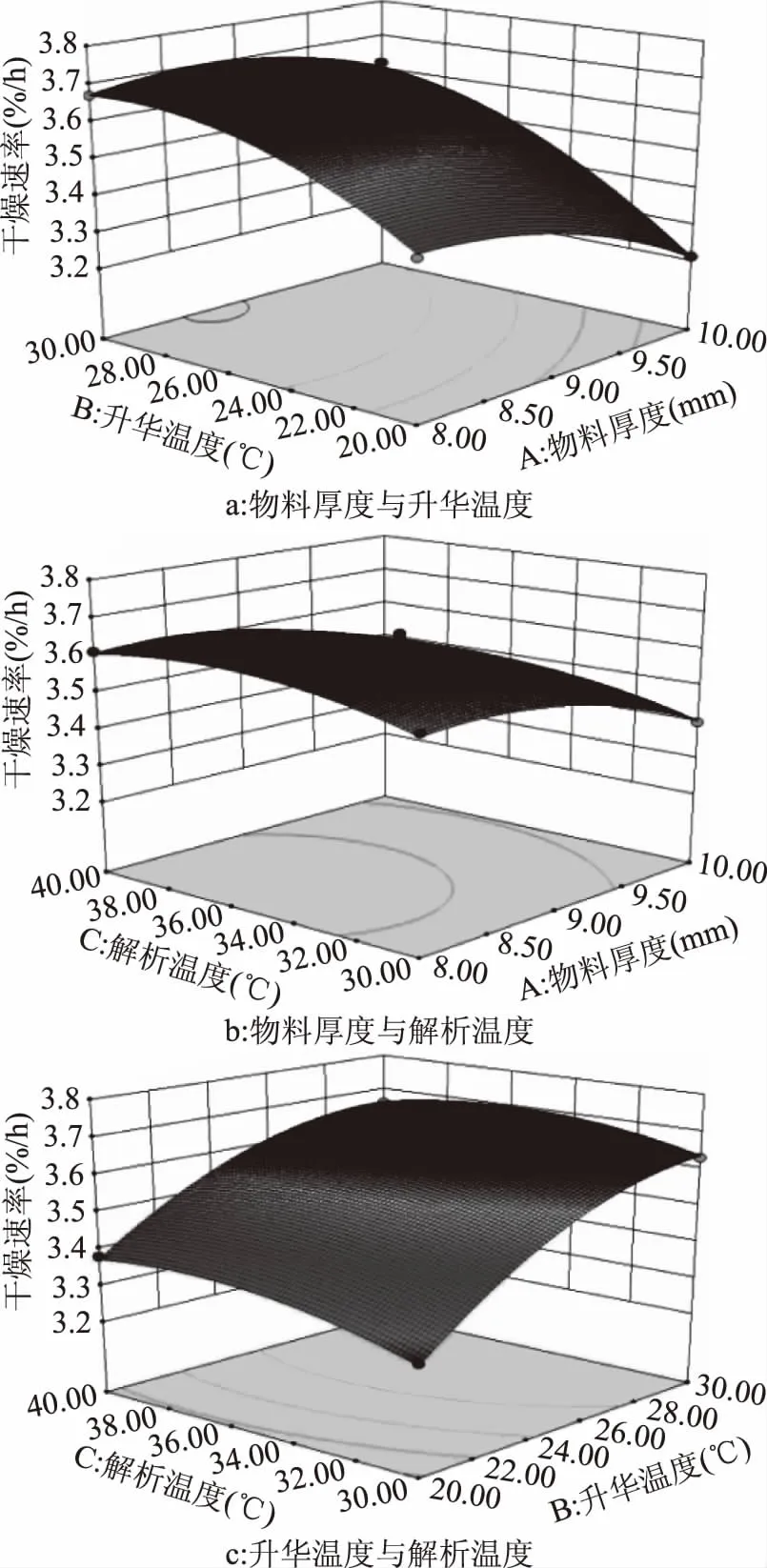

2.3.3.1 三因素交互作用對醋粉干燥速率的影響 根據圖5a可知,在以解析溫度為中心水平值時,干燥速率隨著物料厚度的增加呈現下降趨勢,隨升華溫度的增加呈現明顯的上升趨勢后趨于平緩,圖中等高線呈橢圓形,表明物料厚度與升華溫度交互作用顯著。由圖5b可以看出,隨物料厚度增加,干燥速率呈下降趨勢,隨解析溫度升高,干燥速率呈上升趨勢,與圖5a趨勢一致。根據圖5c可以看出,干燥速率隨升華溫度和解析溫度的升高而增大,其中,升華溫度影響較為明顯。

圖5 三因素交互作用對凍干醋粉干燥速率影響的響應曲面圖

2.3.3.2 三因素交互作用對醋粉總酸含量的影響 如圖6a所示,醋粉總酸含量隨物料厚度的增加呈現微弱上升趨勢,隨升華溫度的升高呈現下降趨勢。由圖6b可知,隨物料厚度增加,總酸含量上升趨勢較平緩,隨解析溫度上升,總酸含量下降趨勢較為明顯。由圖6c可得,隨升華溫度和解析溫度的升高,總酸含量均呈現下降趨勢,解析溫度對總酸含量的影響更加明顯,這是由于解析干燥階段,自由水基本全部升華,隨溫度升高,酸揮發表現的更加明顯。

圖6 三因素交互作用對凍干醋粉總酸含量影響的響應曲面圖

2.3.4 驗證實驗 為保證雜糧醋粉品質,在盡可能保留酸含量前提下,干燥速率越大越好。通過Design-Expert 8.0軟件分析,得到真空冷凍干燥最佳工藝條件為:物料厚度9.04 mm、升華溫度28.05 ℃、解析溫度32.97 ℃,在此條件下,真空冷凍干燥速率理論值為3.67%/h,醋粉中總酸含量可達8.66 mg/g。考慮到工廠化生產實際操作,將最優工藝條件調整為:物料厚度9 mm、升華溫度28 ℃、解析溫度33 ℃。在次條件下進行三次重復實驗后計算得到干燥速率為(3.60±0.19)%/h,測得總酸含量為(8.53±0.37) mg/g,與理論值接近,說明回歸模型的擬合度較高,具有一定的利用價值。

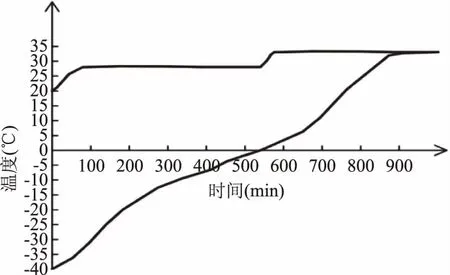

2.4 雜糧功能醋粉冷凍干燥曲線

由圖7可知,通過響應面優化,在最佳條件下,整個冷凍干燥過程壓力維持在10 Pa。在升華干燥階段,隨著加熱板溫度上升,物料溫度呈現較為緩慢上升趨勢,整個升華干燥階段,加熱板溫度控制在28 ℃,在冷凍干燥進行至540 min時,物料溫度突破0 ℃,升華干燥基本結束。提高加熱板溫度至33 ℃繼續進行解析干燥,在此階段,物料溫度上升趨勢較為快速,在解析干燥進行至900 min左右時,加熱板溫度與物料溫度趨于一致,整個真空冷凍干燥過程基本結束[25]。

圖7 雜糧功能醋粉凍干曲線

3 結論

以苦蕎、燕麥麩皮、黑豆皮等為原輔料,依傳統山西老陳醋釀造工藝制成的醋醅,采用真空冷凍干燥工藝對醋醅進行干燥處理,并對真空冷凍干燥工藝進行優化。實驗測定醋醅共熔點溫度為-31.08 ℃,確定預凍溫度為-40 ℃;通過響應面試驗分析可以看出,各因素對干燥速率影響的主次因素為升華溫度>物料厚度>解析溫度,物料厚度和升華溫度對干燥速率影響顯著(p<0.05),其他交互作用影響均不顯著(p>0.05),對于總酸含量來說,各因素影響主次順序為解析溫度>升華溫度>物料厚度,其中物料厚度和升華溫度的交互作用影響顯著(p<0.05),其他交互作用影響不顯著(p>0.05),最終確定真空冷凍干燥最佳工藝為物料厚度9 mm、升華溫度28 ℃、解析溫度33 ℃。在此條件下制備出的雜糧醋粉冷凍干燥速率為(3.60±0.19)%/h,總酸含量為(8.53±0.37) mg/g,為雜糖醋粉的工廠化生產提供了理論依據。