藥品裝盒后自動檢重秤的風險分析及其確認

張 燕

(江蘇正大豐海制藥有限公司,江蘇鹽城224100)

0 引言

隨著設備自動化程度的提高,雖然將人為因素對安全生產的風險降至最低限度,但是由設備引發的風險卻提升了,因此,如何規避、降低、控制自動化設備引發的安全生產風險,成為了制藥企業必須關注的問題。

例如,在藥品生產線的自動裝盒機、顆粒包裝機等關鍵功能段安裝有檢重剔廢裝置,可排除生產過程對最終產品帶來的不利影響,以最大程度地保證成品質量。

本文將以我公司使用的自動檢重秤為例,闡述藥品裝盒后自動檢重秤的工作原理、風險分析及其設備確認。

1 概述

我公司車間使用的自動檢重秤由梅特勒-托利多精密儀器有限公司提供,其由自動稱重和剔廢裝置組成。該秤使用于自動裝盒機后道工序,與裝盒機配套使用。當產品在生產線上運行時,自動檢重秤將對產品連續稱重,并將這些產品重量與預先設置好的重量范圍(上限、下限)比較,將不在量程范圍內的產品剔除,以識別超重/欠重產品,包括盒內缺說明書、缺板、缺粒、少量或盒內多說明書、多板、多粒、超量等情況。

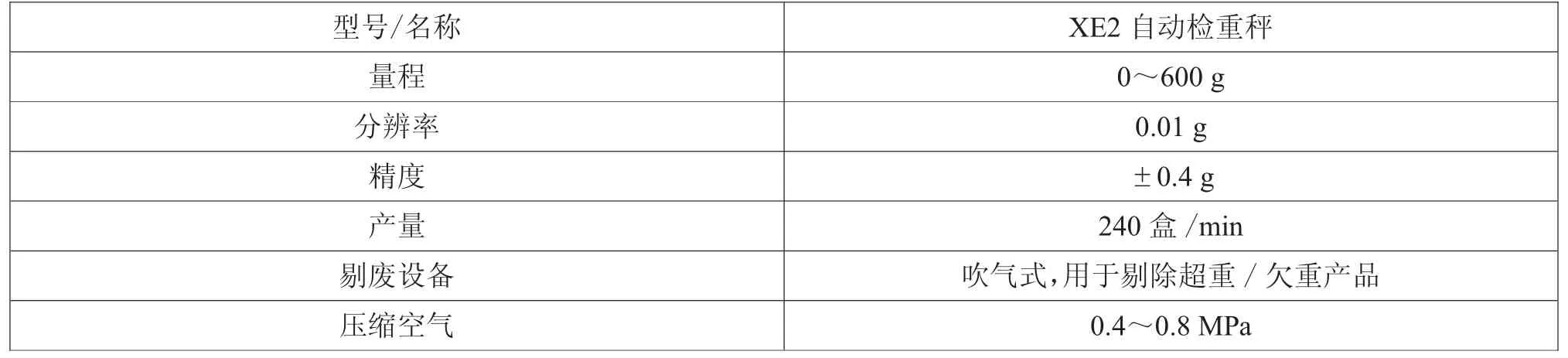

表1為自動檢重秤的參數信息。

2 風險分析

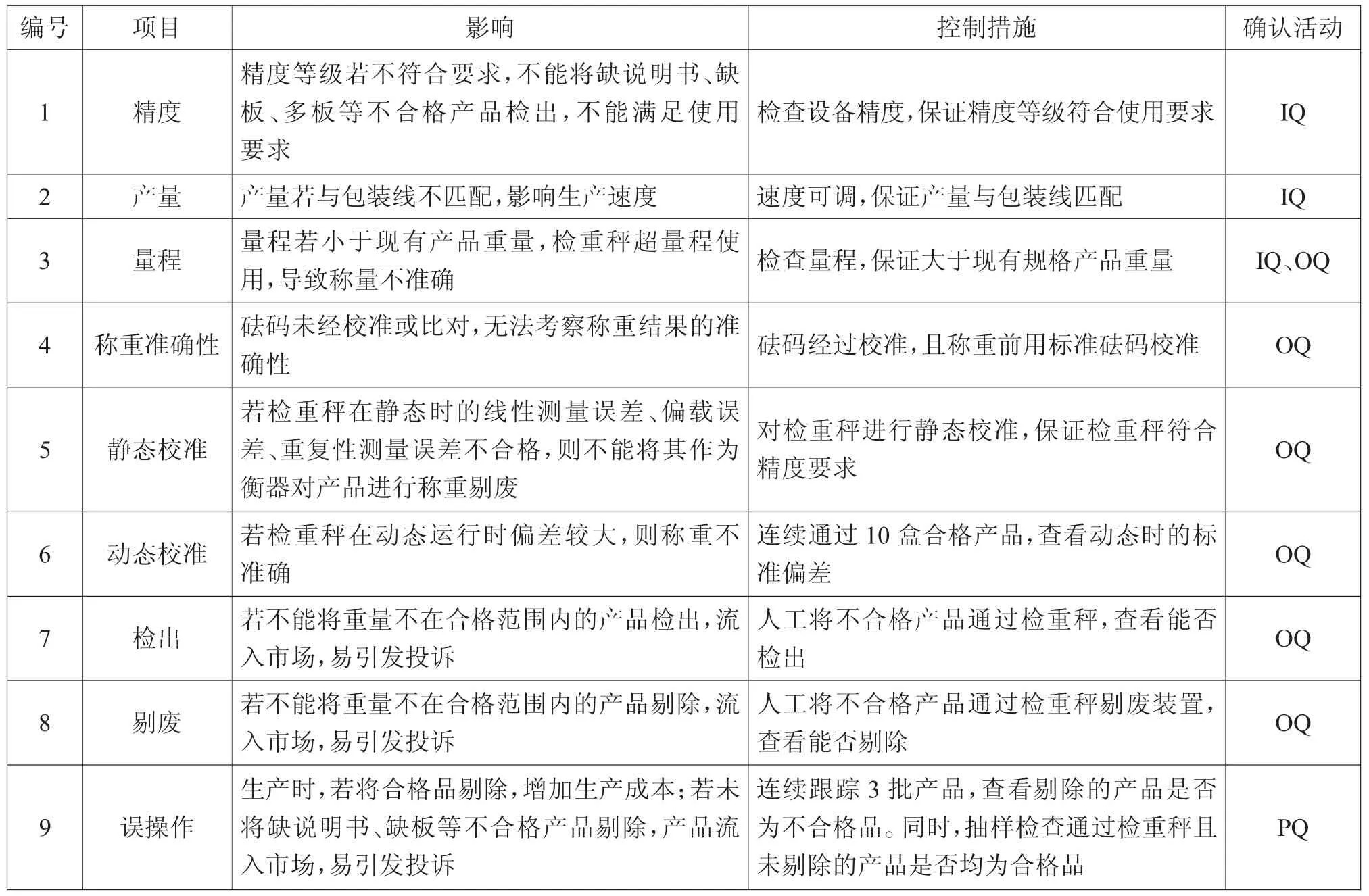

自動檢重秤的風險分析如表2所示。

3 設備確認

通過設備確認,證明自動檢重秤能夠滿足URS及生產要求,確認內容包括安裝確認(IQ)、運行確認(OQ)、性能確認(PQ)。

表1 自動檢重秤參數信息表

表2 自動檢重秤風險分析表

3.1 安裝確認

3.1.1 目的

通過安裝確認,證明自動檢重秤與URS要求相符,設備安裝質量符合要求。

3.1.2 內容

確認自動檢重秤與URS要求相符,且設備完好;確認自動檢重秤安裝質量符合要求;確認自動檢重秤的相關資料齊全,且已歸檔。

自動檢重秤的安裝確認如表3所示。

3.2 運行確認

3.2.1 目的

通過運行確認,證明自動檢重秤的稱重及剔廢功能均可實現。模擬最差條件,確認設備滿足用戶需求。3.2.2 內容

我公司自動檢重秤與裝盒機配套使用,主要用于A產品(規格有1板/盒和2板/盒兩種)和B產品(規格為4板/盒)的入盒包裝。通過對A產品和B產品進行抽樣統計,得出了板子、說明書、小盒和整盒的最輕、最重重量,如表4所示。

3.2.2.1 設備運行確認

開機檢查,查看檢重秤靜態稱重和動態稱重的準確性,以評估檢重秤是否滿足生產需要。

3.2.2.2 挑戰性試驗1(運行速度最快)

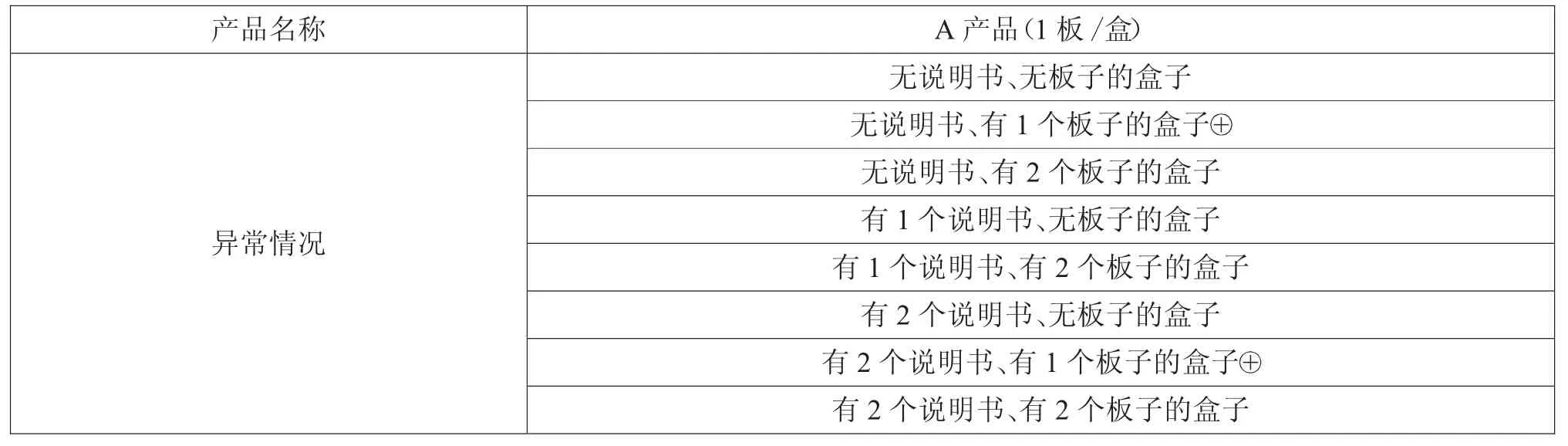

自動裝盒機在包裝A產品(1板/盒)時運行速度最快,本文對1板/盒的裝盒異常情況進行了分析,如表5所示,得到了異常情況下產品的重量與合格產品的重量誤差最小的2種情況(如表5中+處),模擬該種異常情況,查看檢重秤的稱重剔廢功能是否正常。

3.2.2.3 挑戰性試驗2(檢重秤的精度誤差)

根據表4數據可知,說明書重量最小,但仍大于自動檢重秤的精度誤差(±0.4 g)的正偏差。若設定的偏差(重量)≤自動檢重秤的精度誤差(±0.4 g)的正偏差,則無法被檢出。

表3 安裝確認

表4 板子、說明書、小盒及整盒重量

因此,我們自制0.8 g重的紙張替代盒內說明書,通過模擬最差條件,查看自動檢重秤的檢出剔廢情況。

自動檢重秤的運行確認如表6所示,1板/盒的產品稱重檢查如表7所示。

表5 裝盒時的異常情況分析

表6 運行確認

續表

表7 1板/盒的產品檢查情況

3.3 性能確認

3.3.1 目的

通過性能確認,證明自動檢重秤的稱重及剔廢功能滿足URS與生產需要。

3.3.2 內容

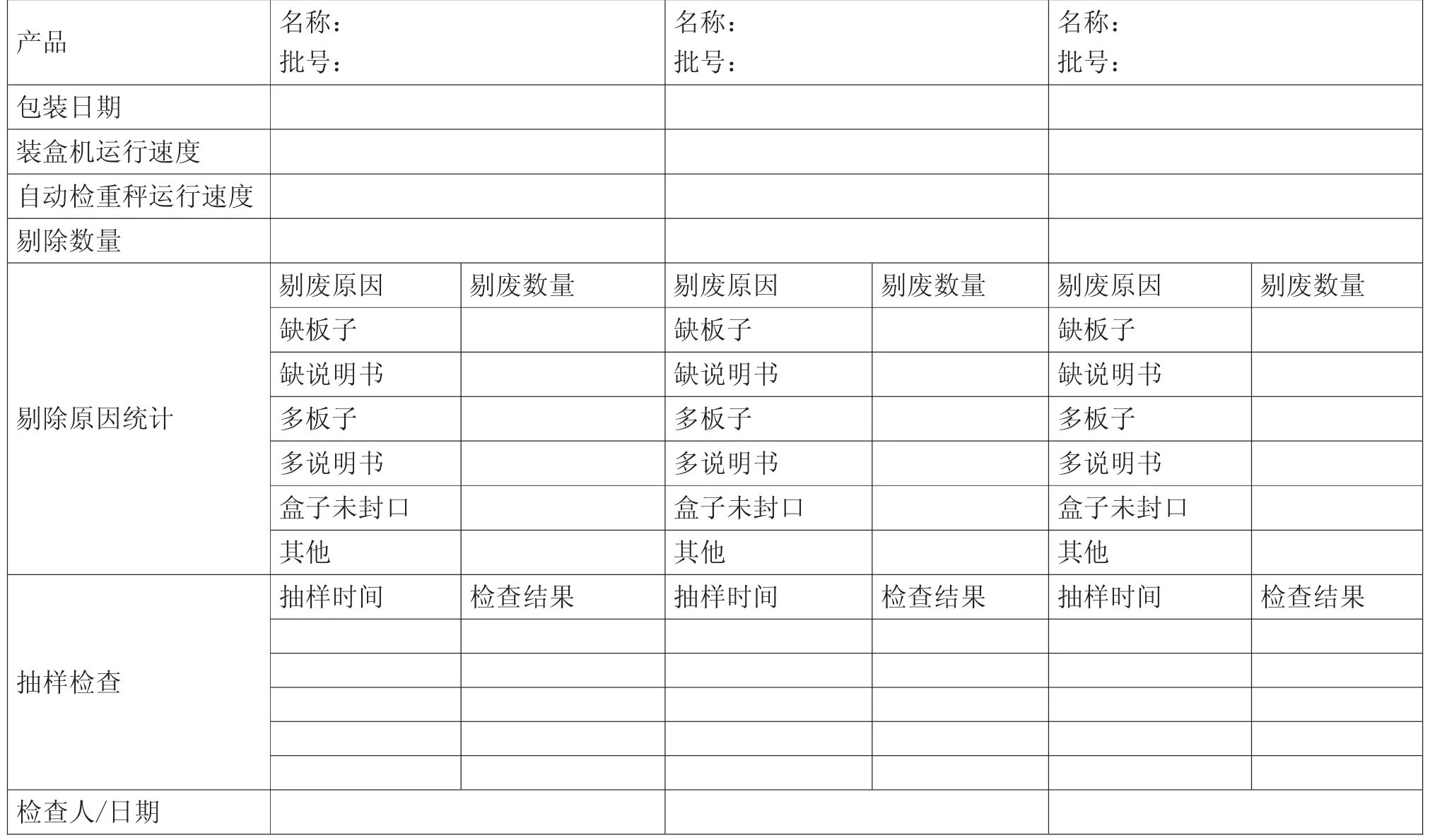

連續跟蹤設備首次投入使用后的前3批產品,要求自動檢重秤速度≥裝盒機速度。統計剔除數,并對剔除的具體原因進行統計、分析。同時,對通過稱重、剔廢裝置的成品進行抽樣檢查,查看是否均合格。抽樣頻率為1次/h,每次連續取樣20盒,開盒檢查。

自動檢重秤的性能確認如表8所示。

表8 性能確認

4 結語

在制藥企業中,自動檢重秤的適用范圍很廣,在產品裝箱、流入市場之前,通過自動檢重秤將超出稱重范圍的產品檢出、剔除,為藥品生產做好最后一道防護。自動檢重秤不僅適用于固體制劑的顆粒包裝、泡罩包裝生產線,還適用于軟袋產品的包裝生產線等。

本文所列舉的自動檢重秤的設備確認內容僅供參考,希望行業同仁共同探討、共同提高。