基于轉矩測量輪對的制動摩擦系數測試方法研究*

邵 林

(中國鐵道科學研究院 機車車輛研究所, 北京 100081)

采用閘瓦與踏面、制動盤與閘片兩種形式的摩擦制動,是鐵道機車車輛主要采用的制動方式,其制動力穩定可控、在高低壓失電條件下仍可作用,是車輛根據需求制動力減速或緊急情況迅速停車的最終保障。無論采用以上哪種摩擦制動的方式,摩擦部件的摩擦系數都是制動系統設計的重要參數,直接決定了制動力的大小。

根據《列車牽引計算規程》[1],對于機車牽引式列車,實算摩擦系數與閘瓦或閘片壓力、制動初速度和當前速度相關,這是因為在制動過程中摩擦材料的性能在不斷發生變化,而其中最主要的因素就是摩擦部件的溫度。機車車輛制動需要消耗運行的動能,能量主要通過摩擦部件耗散從而產生較高的溫度積累(或稱熱負荷)。動車組摩擦部件為制動盤與制動閘片,其熱負荷條件較其他低速車輛更為嚴苛。摩擦系數在整個制動過程中不為恒定值,給動車組制動力的精確控制帶來了困難,因此,有必要對高速動車組制動盤與閘片的摩擦系數進行測試。

1 摩擦系數的試驗臺測試

制動盤與閘片摩擦系數測試分為部件級的試驗臺試驗和整車級測試。

目前國內動車組制動盤與閘片在裝車前,應根據標準《動車組制動盤(暫行)》[2]、《動車組閘片(暫行)》[3]分別在試驗臺上完成檢驗。制動盤應在預定的試驗序列中,對緊固件狀態、裂紋情況、異常磨耗情況進行檢驗,并試驗中測試摩擦系數;閘片應在預定的試驗序列中,對制動摩擦系數、磨耗量、試驗過程中閘片狀態進行檢驗。

試驗臺通過以下公式間接測量摩擦系數:

(1)

其中μ為摩擦系數,T制動為制動轉矩,由試驗臺內置傳感器直接測得;r為制動盤平均摩擦半徑;F正為制動閘片產生正壓力,由試驗臺內置傳感器直接測得,預埋于制動缸位置。

在試驗過程中,最嚴苛工況為最高速度下連續施加兩次制動,此時設定正壓力為2段或3段的階梯式投入,類比于動車組施加緊急制動UB。

試驗臺測試摩擦系數方法成熟,內置傳感器測試穩定,可以做為對制動盤和閘片部件進行合格性檢驗。但試驗臺測試不能完全反映裝車運用中的摩擦系數變化情況,主要因為目前高速動車組摩擦制動在純空氣緊急制動EB時,較緊急制動UB更為嚴苛,緊急制動EB的制動力受制動軟件的控制,在整車調試前的部件試驗臺階段中,無法體現緊急制動EB的試驗條件;另外,受限于摩擦部件裝車后的散熱環境、動拖車不同的制動力等因素,試驗臺結果對整車適用性也受到局限。綜合以上因素,有必要對整車運行中的制動摩擦系數進行測量。

2 摩擦系數在整車運行中的傳統測試方法

傳統的整車運行中摩擦系數測試方式,是通過制動缸壓力、整車減速度等實測值,結合列車及制動系統各設計參數進行間接測試,計算前假設動拖車產生縱向制動力相等、且動車和拖車的制動摩擦系數變化規律相同。按以下各式進行計算。

(2)

F夾鉗=P×A×γ×η

(3)

n軸×F軸=M×(1+r慣量)×a-f阻力

(4)

式中:μ為摩擦系數;F軸為單軸縱向制動力,kN;n夾鉗為該軸夾鉗個數;F夾鉗為單夾鉗夾緊力,計雙側,kN;r為該軸制動盤平均摩擦半徑,mm;R為車輪半徑,mm;P為該軸制動缸壓力,kPa;A為該軸制動缸有效面積,m2;γ為夾鉗倍率;η為傳動效率,動態下傳動效率近似取靜態實測值;n軸為車軸數量;M為整車質量,t;r慣量為轉動慣量;a為實際整車減速度;f阻力為整車阻力,kN。

根據以上方法,鑒于計算假設前提,可以近似測得各車摩擦系數的平均值。而對于高速動車組而言,動車一般配置2個輪盤,拖車配置3~4個制動盤,動車在純空氣制動工況下承受著更高的制動能量,其摩擦系數下降應更嚴重,需要分別測得動車和拖車的摩擦系數。

3 采用轉矩測量輪對的測試方法研究

測試單個車軸產生的縱向力(即轉矩),可以通過在車軸表面貼應變橋的方法,通過軸端集流環,將旋轉電信號轉化為非旋轉電信號,從而實現在整車運行試驗中的實時測試。應用此方法,應在被測輪對裝于車輛上之前進行預先加工,包含貼片、打線孔、輪對力標定等工作。

當車軸加載轉矩時,被測軸發生扭轉變形,與軸線成±45°夾角方向上產生最大的剪應變。因此,將電阻應變片粘貼在動車組車軸表面上,接入測量電橋,隨著車軸受力變形,應變片的敏感柵也獲得相應變形,從而使電路的電阻發生變化。電阻變化與車軸表面的應變成正比,通過測量阻值的變化量,就可以反映出旋轉軸表面應變的大小。根據車軸所產生的應變,可求得相應的剪應力,根據剪應力就可以計算出車軸輸出的轉矩。

測試時可沿主應力方向粘貼相互垂直的兩個應變片,組成二軸90°應變片,再在與該應變片對應的軸的對面以同樣方式組成一個應變片,組成一個橋式電路。

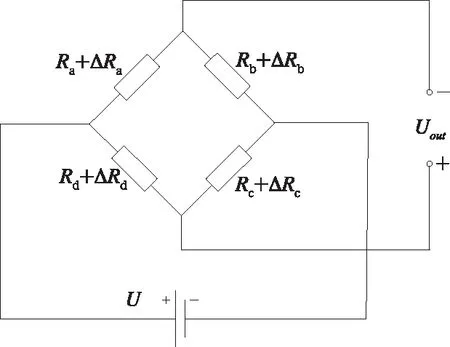

圖1所示為應變片的全橋接法[4],4個應變片分別接電橋的4個橋臂。

有如下特性:

(5)

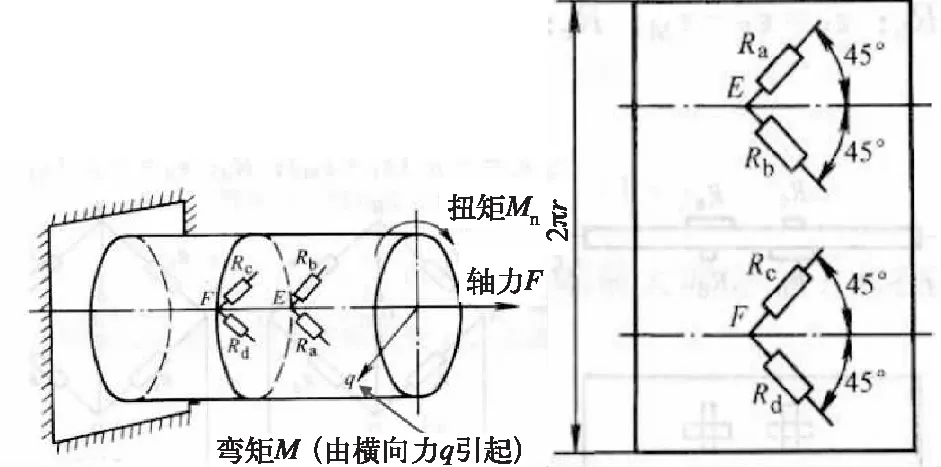

采用90°接法測試轉矩的橋式電路及沿旋轉方向平面展開圖見圖2所示。

圖1 應變片的全橋連接

圖2 轉矩測量橋式電路圖

由圖2可見,在車軸的任意橫截面上,會產生3種作用力或力矩:以橫截面法向為軸的轉動扭矩Mn;平行于橫截面的彎矩M;垂直于橫截面的軸力。根據式(5),僅在扭矩Mn產生方向上,Ra、Rc與Rb、Rd的應變分量方向相反,測量時可以疊加應變橋輸出電壓;在軸力F及彎矩M方向上,Ra、Rb與Rc、Rd的應變分量方向相同,測量時可以抵消輸出電壓。經式(5)計算,輸出電壓正比于扭矩Mn,即該軸在牽引或制動情況下產生的扭矩,其比例系數可在試驗臺上加載縱向力并通過輸出電壓測得。

另外,需要說明的是若輪對上采用的是輪盤而非軸盤制動形式,制動作用直接通過車輪產生,車軸上并不存在扭矩,因此,采用輪盤制動的輪對不能通過測量車軸的扭矩來間接測量輪軌間的制動力。計算輪盤制動輪對的制動力,需要提前假設一列動車組的所有動車和拖車的摩擦系數分別按各自同一規律變化,通過對式(4)進行調整,從而得到式(6)來計算。

n輪盤軸數×F輪盤單軸力+N軸盤軸數×軸盤單軸力=

M×(1+r慣量)×a-f阻力

(6)

4 應用轉矩測量輪對的試驗結果分析

在某型動車組的拖車軸上,通過以上方法安裝橋式應變片以測量輪周制動力(或制動轉矩)。該拖車軸配置3套軸裝制動盤,分別在最外側軸盤與車輪間的車軸上安裝兩組應變橋。可以通過拖車軸制動力和不計阻力的總制動力反推動車軸制動力,動車軸安裝2套輪裝制動盤。該動車組的設計理念是在緊急制動時,控制各車產生制動力接近,從而平均利用黏著,同時降低各車之間的沖動。(這樣的設計不同于某些動車組采用單元內電制動優先的做法,緊急制動在實際運用中較少實施,與多利用電制動饋能減少摩擦的理念不矛盾。)由此可見,在緊急制動時,動車2套制動盤將承受更大的制動力并吸收更多的制動能量。

根據實測制動距離結果可見,在350 km/h速度級制動工況下,緊急空氣制動EB的制動距離較緊急制動UB縮短14%。動車組的總制動能量與質量和初速度有關,而更短的制動距離(時間)意味著瞬時制動功率更大,即更嚴苛的摩擦材料狀態。因此,選取各速度級下的緊急空氣制動EB進行分析,可以代表摩擦系數下降最嚴重的情況。

試驗按以下順序進行:

(1)動車組惰行工況下,對輪對制動力進行零點標定,同時驗證測量方法有效性;

(2) 動車組進行各速度級位的緊急制動試驗,測量并統計摩擦系數變化規律。

4.1 惰行工況的零點標定

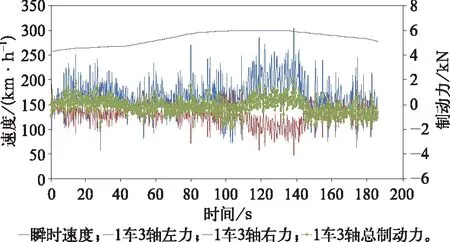

在動車組惰行時,輪周應不存在制動力,此時對兩組應變橋輸出進行零點標定,同時測量制動力輸出進行驗證,見圖3所示。

圖3 惰行工況下,兩端應變橋輸出及總力試驗曲線

由圖3可見,在惰行工況下,理論上不存在輪周制動力,但位于兩側軸盤與車輪間的一段車軸上有不規則的應力,而二者總和基本保持在0點附近,這表明在運行的過程中,受振動影響,兩端車軸上存在隨機的轉矩,但兩端之和基本可以反映總的輪周縱向力,說明應用此方法測力時,必須在兩端均布置應變橋求得應變輸出之和,才能反映出整個軸的縱向力測量結果。

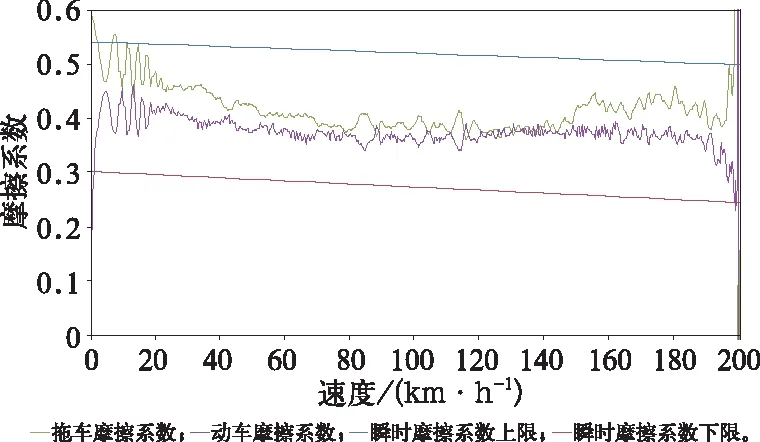

4.2 各速度級緊急制動摩擦系數測試

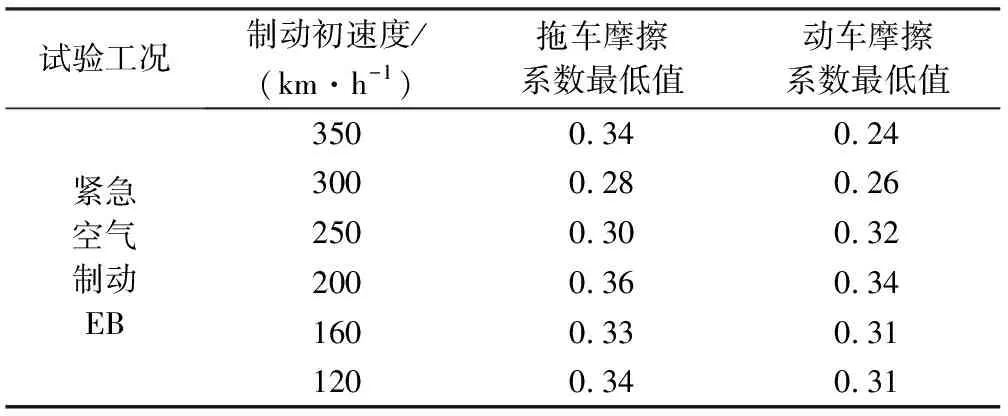

在不同速度級下,進行緊急空氣制動EB試驗,測試拖車與動車軸制動力,進而計算出拖車與動車的制動摩擦系數,將測試所得瞬時摩擦系數試驗結果與摩擦系數上限與下限值進行比較[3],見圖4~圖9所示。同時統計摩擦系數衰減后的最小值,見表1所示。

圖4 初速度120 km/h緊急空氣制動EB,拖車與動車瞬時摩擦系數測試曲線

圖5 初速度160 km/h緊急空氣制動EB,拖車與動車瞬時摩擦系數測試曲線

圖6 初速度200 km/h緊急空氣制動EB,拖車與動車瞬時摩擦系數測試曲線

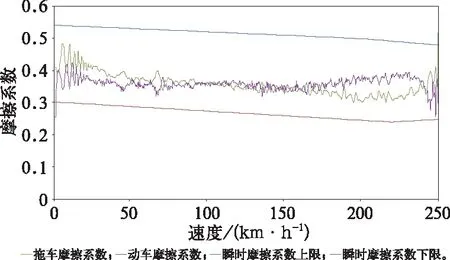

圖7 初速度250 km/h緊急空氣制動EB,拖車與動車瞬時摩擦系數測試曲線

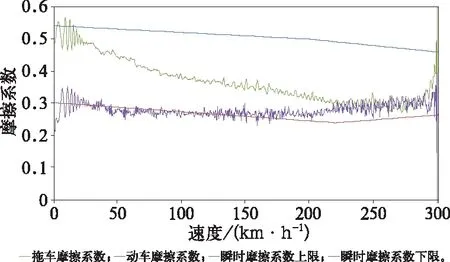

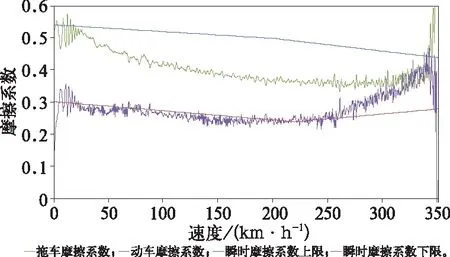

由圖4~圖9和表1可見,在初速度120~250 km/h的緊急空氣制動EB試驗中,測得的拖車和動車制動摩擦系數均在設計規定的范圍內,距上下限值都有一定的余量,且二者相差不大,說明此速度范圍內的摩擦熱量對摩擦材料狀態影響較輕微。在初速度300,350 km/h的試驗中,動車的摩擦系數下降明顯,已低至摩擦系數下限值的附近,最低降至0.24,而拖車仍較下限值有一定余量,這與動拖車各軸制動力均勻分配的前提下,動軸制動盤更少,從而吸收制動能量更多導致摩擦條件更嚴苛的推論相一致。通過試驗中對制動盤和閘片溫度的測試,可以對此進行佐證,初速度350 km/h的緊急空氣制動EB過程中,動車制動盤和閘片溫度普遍高于拖車約100℃。

圖8 初速度300 km/h緊急空氣制動EB,拖車與動車瞬時摩擦系數測試曲線

圖9 初速度350 km/h緊急空氣制動EB,拖車與動車瞬時摩擦系數測試曲線

試驗工況制動初速度/(km·h-1)拖車摩擦系數最低值動車摩擦系數最低值緊急空氣制動EB3500.340.243000.280.262500.300.322000.360.341600.330.311200.340.31

5 結束語

制動盤與閘片的摩擦系數是制動系統設計的重要參數。傳統方法可以通過監測制動缸壓力、整車減速度等參數,在動車組運行過程中,間接測試不同速度級下動拖車的平均摩擦系數。而通過拖車動態制動轉矩測量的方式,可以分別計算出不同速度下動拖車制動摩擦系數, 從理論和實測角度對此試驗方法進行了驗證,在實際進行的高速緊急制動試驗中,發現動車制動摩擦系數下降較拖車更為嚴重,與理論分析結論一致。在未來工作中,在有條件實施此法測量的情況下,將進一步積累摩擦系數試驗數據,并與試驗臺測試進行對比,為制動系統設計提供依據。