軟巖煤層掘進工作面瓦斯抽放技術研究與應用

王 波

(山西新元煤炭有限責任公司,山西 陽泉 045000)

具有瓦斯突出危險性的軟巖煤層,穩定性差,瓦斯賦存不穩定,巷道在掘進過程中當出現頂板破碎、煤壁片幫以及在揭露地質構造時,工作面很容易出現瓦斯突出、瓦斯超限現象,而掘進工作面空間狹小,通風不穩定且機電設備數量較多,一旦瓦斯超限,不僅影響施工巷道正常掘進,而且威脅著安全施工。本文以新元煤礦3412進風巷為例,分析巷道掘進期間煤層瓦斯涌出情況,并提出了布置“邁步式”瓦斯抽放鉆場進行掘進工作面瓦斯抽放,確保了巷道安全、快速掘進。

1 3412掘進工作面概況

山西新元煤炭有限責任公司為煤與瓦斯突出礦井,礦井設計生產能力3.0Mt/a,3412進風巷位于井田一水平四采區,地面標高1082.0~1140.5m,工作面標高605.1~697.4m,埋藏深度398.5~488.5m。巷道設計長度為1900m,巷道斷面規格為:寬×高=5.2×3.2m。巷道采用綜合機械化掘進施工工藝,截至目前巷道已掘進520m。

3412進風巷沿3#石炭系煤層頂底板平行掘進,3#煤層發育不穩定,屬軟巖煤層。3#煤層平均厚度為2.4m,煤層上部存在一層泥巖偽頂,厚度約為0.20m,直接頂為砂質泥巖,厚度為9.34m,老頂為中砂巖,厚度為1.78m。根據新元礦地質資料,3412進風巷在掘進期間共揭露8條正斷層(F1~F8),陷落柱三個(X1~X3)。

2 巷道掘進瓦斯涌出情況

3412進風巷在掘進期間采用2臺45kW局部通風機進行工作面供風,風機安裝在巷道開口處。在巷道掘進前500m范圍內,工作面瓦斯平均涌出量2.81m3/min,工作面瓦斯濃度為0.5%,滿足生產需要,但是隨著不斷延伸,風機供風距離延長,風筒通風量加大,且巷道在650m處揭露F1斷層時頂板破碎、煤壁片幫嚴重,工作面瓦斯涌出量加大,平均瓦斯涌出量達3.44m3/min,工作面出現瓦斯超限斷電現象,局部通風機通風不能有效降低工作瓦斯濃度。為保證3412進風巷在后期能夠安全高效掘進施工,避免因工作面瓦斯涌出量大,造成瓦斯超限現象,經研究,決定建立瓦斯抽放系統,對3412進風巷掘進煤層進行瓦斯預抽。

3 3412進風巷瓦斯抽放系統

為了確保不影響巷道正常掘進,新元礦決定通過布置“邁步式”鉆場并采用邊抽邊掘的本煤層瓦斯抽放法進行瓦斯預抽。

3.1 鉆場布置

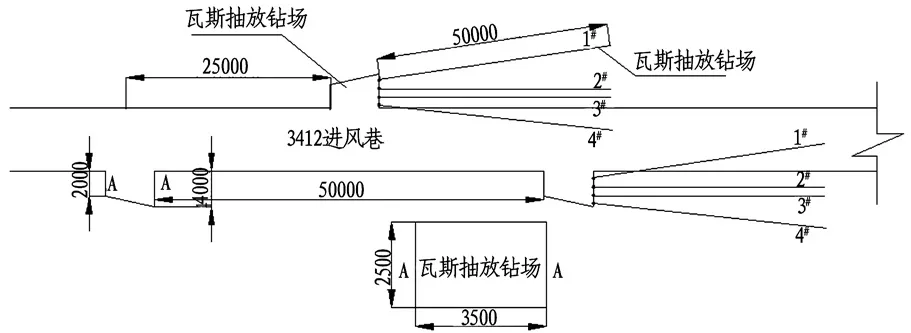

3412進風巷在520m處開始施工瓦斯抽放鉆場,鉆場施工在巷道兩幫上,鉆場成邁步式布置,鉆場間距為25m,如圖1所示。鉆場寬度為3.5m,靠近工作面端深度為4.0m,外端深度為2.0m,高度為2.5m,鉆場呈梯形。

圖1 3412進風巷瓦斯抽放鉆場布置平面示意圖

3.2 瓦斯抽放泵站參數

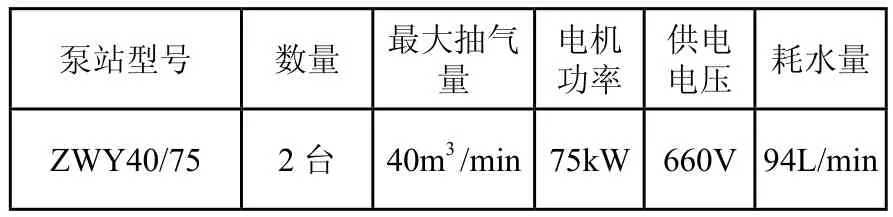

鉆場內穩裝2臺型號為ZWY40/75瓦斯抽放泵,泵站功率為75kW,最大抽氣量為40m3/min,如表1所示。

表1 3412進風巷瓦斯抽放泵站主要參數

3.3 瓦斯抽放管路系統

3412進風巷瓦斯抽放管路主要采用無縫鋼管作為正負壓管,鋼管直徑為160mm,鋼管之間采用快速接頭方式進行連接,在正壓管上安裝兩臺放水器,負壓管上安裝一臺放水器。

3.4 鉆孔布置

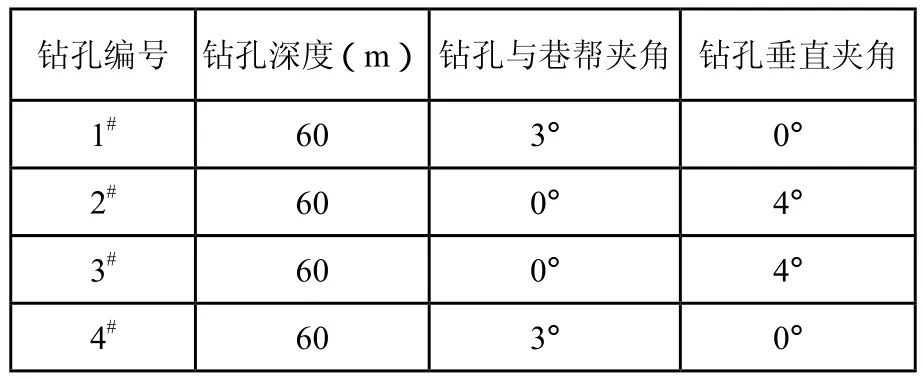

(1)鉆孔布置方式。每個鉆場內布置四個鉆孔(1#、2#、3#、4#),鉆孔距鉆場頂板間距為1.0m,鉆孔間距為0.8m,鉆孔深度為60m,其中1#、4#鉆孔與巷幫夾角為3°,垂直夾角為0°,2#、3#與巷幫夾角為0°,垂直夾角為4°。如表2所示。

表2 3412進風巷瓦斯抽放鉆孔參數

(2)鉆孔施工工藝。3412進風巷鉆場瓦斯抽放鉆孔采用型號為TXU-75A鉆機,配套長度為1.5m中空鉆桿以及直徑為65mm鉆頭聯合施工。

(3)鉆孔封孔工藝。封孔質量直接關系到瓦斯抽放效果,3412進風巷瓦斯抽放鉆孔采用聚氨酯進行封孔,封孔長度不得低于8m,封口管鉆孔內長度為1.5m。

3.5 瓦斯抽放效果分析

3412進風巷在后期掘進期間,每個瓦斯抽放鉆場預抽時間為7d,通過對鉆場內抽放鉆孔抽放效率檢測發現,每個鉆孔抽放率達40%,而構造帶附近鉆孔抽放率達44.6%。3#煤層瓦斯預抽后,3412進風巷在后期掘進期間瓦斯涌出量明顯減小,平均涌出量為0.31m3/min,最大涌出量為0.54m3/min(在揭露F6斷層時),工作面瓦斯濃度控制在0.5%以下,未再出現工作面瓦斯超限現象。

4 結束語

通過對3412進風巷在掘進期間地質資料及瓦斯涌出情況分析,提出了采用布置“邁步式”鉆場進行掘進煤層瓦斯預抽,實踐證明3412進風巷煤層瓦斯預抽后,有效降低了煤層瓦斯含量,杜絕了巷道揭露斷層時瓦斯涌出量增大,出現瓦斯超限斷電現象,消除了掘進煤層瓦斯突出危險性,提高了巷道掘進效率,取得了顯著成效。