聚能爆破切頂卸壓技術在18301工作面的應用

楊仲全

(山西西山煤電股份有限公司馬蘭礦,山西 太原 030000)

聚能爆破切頂卸壓是巷道支護技術的一項重大改革。實踐證明,采用切頂卸壓技術可帶來明顯的經濟和社會效益,該技術已在很多礦井應用成功,具有減少巷道維修量、降低掘進率及生產成本的優點,為未來礦井發展所需的重要技術。

1 概況

山西馬蘭礦南一下組煤采區軌道下山、910水平東大巷已服務10~20年,受南一下組煤采區工作面回采影響,巷道多次受壓。南一下組煤采區軌道下山、皮帶下山、回風下山及補回風巷4條準備巷道煤柱松軟,巷道變形量大,兩幫變形量最大達到2m,底鼓最大達到1.5m。18301工作面正在回采,受18301工作面動壓影響,910南大巷靠近18301工作面段巷道變形嚴重,兩幫擠回,底板鼓起。目前正在維修中,大巷采用單道運行,嚴重影響了礦井正常生產。

因此,計劃在18301工作面回采及末采期間,于順槽和切眼采用深孔爆破技術對頂板進行切斷,實現卸壓,降低采動應力對主要運輸大巷及采區集中巷道的影響,避免鄰近巷道產生大變形。

2 聚能爆破切頂卸壓原理

隨著2號煤層采深的加大,礦壓顯現隨之加重,采用寬煤柱護巷,巷道處于壓力集中區,不利于巷道的維護和穩定,而采用小煤柱又經常被應力集中壓酥,巷道圍巖位移變大。采用聚能定向爆破對頂板進行切斷、卸壓,改善巷道所處的應力環境,使巷道處于應力卸載區,有利于巷道的維護[1-2]。

制定巷道應力集中卸壓治理技術方案,按不同炸藥量、不同位置爆破進行數值模擬,給出聚能定向爆破卸壓的合理爆破參數。

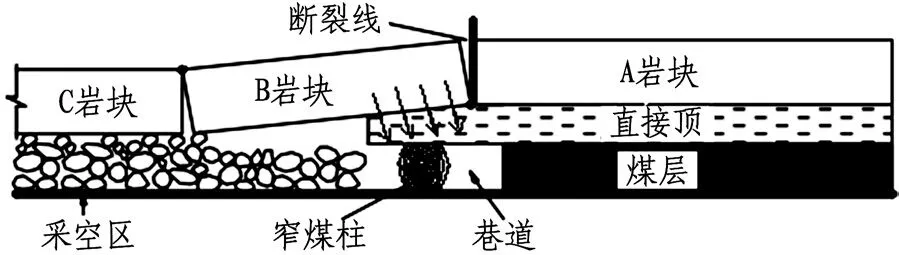

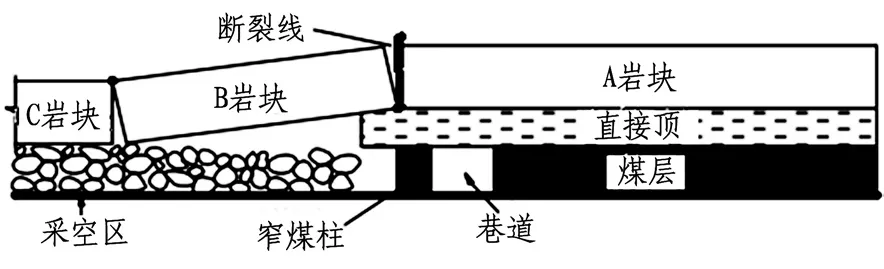

煤柱寬度留設過小,受二次采動影響時,巷道斷面收縮過大,影響工作面安全開采。因此,合理煤柱寬度的確定一直是采礦工程研究的重點和難點。煤柱寬度受采深、采高、煤厚及煤巖力學參數等諸多因素的影響,同時還與基本頂斷裂結構關系密切。根據基本頂不同斷裂位置,沿空巷道上覆基本頂斷裂結構如圖2時,對煤柱巷道最為不利,而按照圖3的斷裂線位置斷裂,則老頂巖塊的壓力能夠得以釋放。

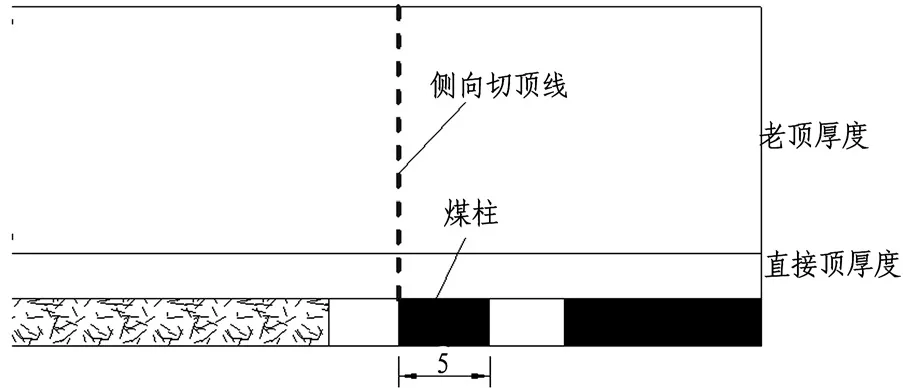

圖1 聚能爆破卸壓實現應力優化

圖2 老頂斷裂線在煤柱及巷道上方

圖3 老頂斷裂線在采空區上

3 聚能爆破切頂卸壓方案

對工作面運輸巷道頂板進行聚能爆破卸壓,能夠改善工作面回采時的巷道應力環境。根據目前工作面回采進度,切頂卸壓爆破試驗位置選在工作面前方的一段運輸道內,范圍300m。

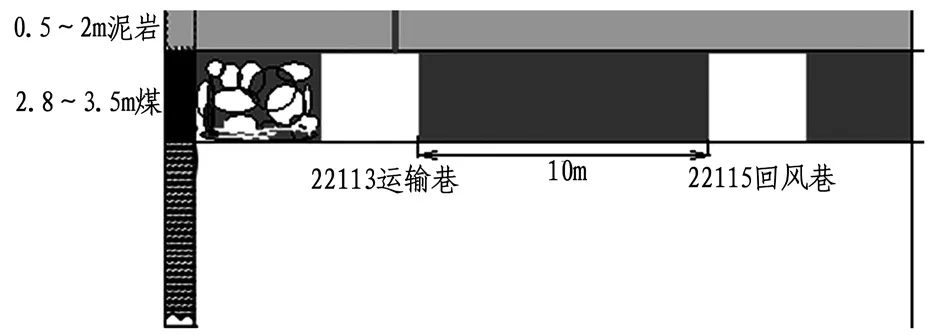

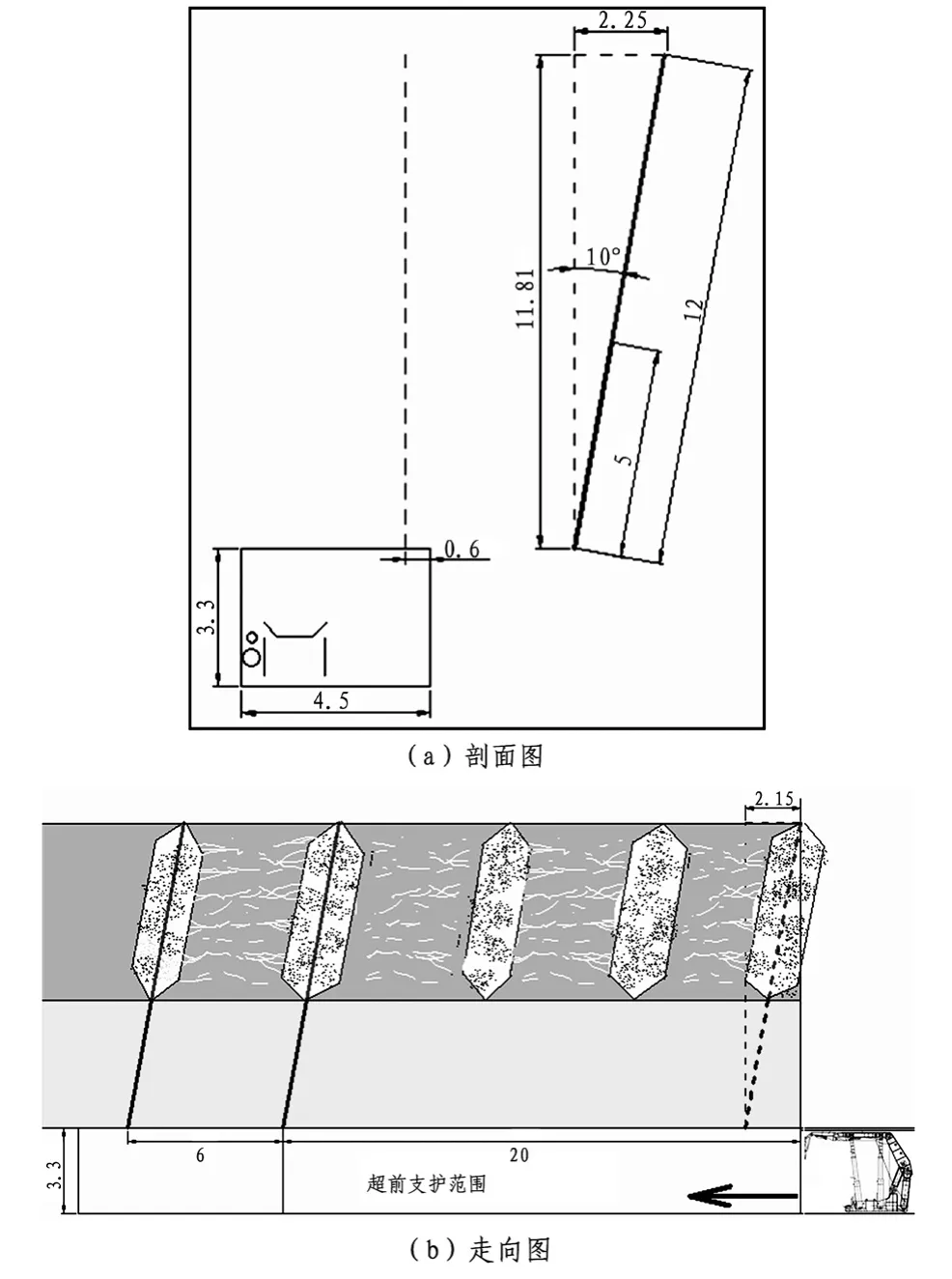

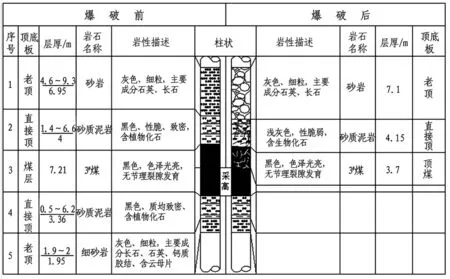

巷道防變形切頂卸壓,其主要目的是通過對本工作面巷道上方頂板的切斷,減小相鄰工作面巷道圍巖的應力值和應力影響范圍[3-4]。按鉆孔的頂板柱狀,考慮到工作面回采時采高3.3m左右,按巖石碎漲系數1.3倍計算,需上方頂板11m高度垮落后才能夠充滿采空區,因此將上位巖層基本頂段全部作為聚能爆破切斷范圍比較合理。炮孔切頂位置如圖4所示。

(1)炮孔位置

煤層上方2m直接頂+9~10m基本頂,只要將該范圍的頂板巖體切斷即可實現對煤柱的卸壓。因此頂板炮孔孔深定為12m(按10°向采空區方向偏斜,則垂直高度約11.8m),炮孔口間距6m,300m巷道試驗段共施工炮孔50個。炮孔可先用鉆機打好,可在炮孔進入超前支護段時裝藥起爆,或者在炮孔孔底到達工作面煤壁處時裝藥起爆。

圖4 炮孔切頂剖面位置圖

圖5 炮孔位置圖(單位:m)

(2)炮孔深度設計

炮孔深度與煤層頂板巖性及厚度、煤層厚度、工作面采高及順槽斷面尺寸有密切聯系。炮孔深度是否合適將直接影響到爆破切頂效果、頂板垮落程度及施工工程量。如果斷頂位置不合適,會導致應力拱腳落在采區準備巷道內,反而不利于護巷卸壓。

以18301工作面切眼為例,該工作面直接頂為泥灰巖,厚度1.85m;基本頂為中細砂巖,厚度12.0m。煤層平均厚度4.15m,采煤工藝為綜合機械化一次采全高。工作面切眼停采位置距南五下組煤準備巷道最近距離為145m。經數值模擬及現場經驗,頂板不易垮落,設計炮眼深度為35m,仰角45°,方位角38°(與切眼垂直)。

(3)炸藥直徑、聚能管徑與炮孔直徑三徑匹配

炸藥藥卷直徑、聚能管徑與炮孔直徑三者之間必須相互適應,才能保證最佳的爆破效果。選擇標準為:① 聚能管直徑大于藥卷直徑。為了使藥卷能較為順利地放入聚能管內,聚能管的直徑必須大于藥卷直徑;但是聚能管直徑不能無限制的大,必須保證藥卷在聚能管中能被固定住。② 炮孔直徑大于聚能管直徑。為了便于聚能管的安裝,炮孔直徑必須大于聚能管直徑。為保證聚能管在炮孔中定向固定及爆破時聚能效果,根據理論研究和綜合現場已有設備,選擇外徑Φ63mm聚能管,與之相匹配的最佳炮孔直徑為65mm,鉆頭直徑75mm,保證藥徑與管徑很好地緊密耦合,保證藥卷較易放入聚能管中。

(4)聚能爆破施工工藝(打眼、裝藥、封孔、爆破時間節點的控制)

① 打眼。打眼采用CMS1-1200L鉆機,1.0m×Φ50mm合金鉆桿,Φ75mm合金鉆頭。鉆孔間距8 m,孔深35 m,仰角45°,方位角38°。

② 裝藥。切頂卸壓范圍共300m,前150m采用以往的裝藥方式,用Φ65mm鉆頭施工,即先將孔底第一節藥卷與導爆索固定,送入孔底,然后將其他藥卷依次送入炮孔,每節PVC管炸藥2m;后150m采用Φ75mm鉆頭施工,使用聚能切縫炸藥管,每節炸藥長1m,一節連接另一節順序裝入炮孔。

聚能炸藥管裝藥量稍大些,每米裝藥量約3kg,其金屬槽能夠起到射流作用,破壞巖石范圍更廣,產生的主裂縫方向更為集中。

③ 封孔。深孔爆破一次起爆藥量大,封孔不好將直接導致炮孔口沖孔,造成漏斗狀拋擲,甚至毀壞支護體,造成巷道圍巖垮塌。因此需進行專業的封孔設計,并采用專門的封孔炮泥機制作炮泥,炮泥太軟向孔內填裝時容易卡孔,炮泥太硬會降低其與孔壁的粘結力,需在技術人員指導下進行操作。

④ 爆破時間節點。切頂卸壓的爆破時間節點很關鍵,起爆時間太早,巷道頂板預裂后長期暴露容易產生安全隱患,起爆時間太晚影響生產。炮孔的打鉆施工、裝藥、爆破的時間節點,需根據工作面的生產進度,綜合性協調,才能達到效果最好。以18301工作面為例,爆破地點選擇在工作面超前支架范圍內,該段有超前支架支護,利于頂板的支護安全。18301工作面日推進度為4m,炮孔為每2m一個,日安排爆破2個孔。

(5)遇斷層等復雜地質構造的處理方法

遇大斷層、頂板破碎帶時,若采用切頂卸壓,巷道頂板易失穩。可根據實際情況,采用該段不放炮的方法通過地質構造帶。

4 效果分析

18301工作面在5月8日所有炮孔爆破完以后,運巷轉載機5m范圍頂板垮落,其余部分頂板完好。

18301工作面于2017年5月8日18點30分實施爆破工作,截止到2017年6月3日,工作面推進到14m時,20~50#支架后尾梁采空區里切眼頂板錨網支護有垮落下沉現象,20~50#支架看到矸石,頂板已經初垮,確定18301工作面頂板初垮步距為14m;隨工作面推進,頂板不斷冒落,采空區懸頂不斷增加,工作面推進到20m左右時起,頂板中不斷傳來壓力炮聲,表明頂板因拉應力超限而產生了斷裂;當工作面推進到25m時,采空區大面積冒落,形成沖擊波,工作面直接頂初次垮落步距為25m,直接頂垮落后,老頂逐步懸露,隨采空區面積增加,采場礦壓顯現更加明顯;工作面平均推進到37m時,支架阻力開始明顯升高,后柱阻力明顯高于前柱,煤壁開始出現局部片幫,從現場礦壓觀測情況判定,基本頂初次垮落步距為37m;工作面推進39m,整個工作面支架阻力明顯降低,基本頂垮落基本完成,如圖6所示。

圖6 爆破前后對比圖

5 結語

(1)在18301工作面的末采收尾進行聚能爆破切頂卸壓工作,以實現保護該工作面鄰近巷道,避免其底鼓、幫鼓、噴漿掉皮等變形量過大現象。

(2)采用雙向聚能拉張爆破切縫技術,確保切頂線成型,提高其單進水平,減少巷道維修量。