大采高工作面快速回撤方案優化與應用

劉偉洋

(潞安集團左權阜生煤業有限公司,山西 晉中 032600)

綜采工作面回采結束后能否快速回撤,是影響礦井生產銜接任務及礦井產量的重要因素。大采高工作面設備種類多、數量多、重量大,在回撤時環節多且面臨很多技術難題,如頂板控制、回撤通道施工等。為提高工作面回撤效率,降低回撤過程中事故率,以潞安集團左權阜生煤業有限公司1101工作面為研究對象,對傳統工作面回撤方案主要存在的問題進行分析研究,并根據實際生產情況對傳統回撤方案進行優化。

1 工作面概況

左權阜生煤業有限公司位于左權縣寒王鄉劉家莊村南,西南距左權縣城約10km,井田面積5.8196km2,礦井設計生產能力為1.2Mt/a。井田內主回采煤層為15#煤層,煤層平均厚度為6.0m。

1101工作面位于井田一采區,工作面走向長度為936m,傾向長度為150m,以東為井田邊界,以西為一采區三條大巷,南部為1102工作面,北部為4#采空區。工作面采用傾斜長壁后退式綜合機械化一次采全高采煤法。1101工作面回采期間采用ZY12000/29/64型液壓支架進行頂板支護,共計81架,機頭、機尾位置各安裝一架型號為ZYG12000/29/64型液壓支架進行端頭維護,采用MG750/1940-WD型采煤機割煤,SGZ1200/1400型刮板輸送機運煤;工作面轉載機采用SZZ—1200/400型,機頭驅動,并配套使用PLM4500型破碎機。

1101工作面回采至856m處時停止回采,施工回撤通道進行工作面設備搬家回撤,停采線距采區大巷預留保護煤柱寬度為80m,目前工作面已回采810m。

2 傳統回撤方案及存在的問題

2.1 傳統工作面回撤方案

(1)當工作面回采至830m處時逐漸降低采高,回采至848m處時工作面回采高度控制在4.0m,并對頂板鋪設金屬網及2寸鋼管。

(2)當工作面回采至852m處時(距停采線4.0m)停止移架,采煤機繼續割煤施工主回撤通道,主回撤通道寬度為4.0m,高度為4.0m。

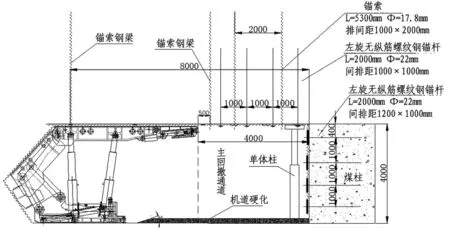

(3)工作面主回撤通道頂板采用錨索鋼梁、錨桿、錨索、金屬網聯合支護,頂板共一排錨索鋼梁、四排鋼帶及兩排單錨索,為了保證工作面煤壁頂板穩定,在煤壁側支設一排單體液壓支柱,如圖1所示。

(4)在工作面機尾處施工一個調車硐室,在調車硐室內、主回撤通道以及回風順槽內共穩裝5部絞車,然后利用絞車及設備運輸車依次拆除工作面刮板輸送機、采煤機。

(5)待工作面采煤機、刮板輸送機拆除完后,開始回撤工作面液壓支架,從機頭向機尾依次回撤。

圖1 一采區1101工作面回撤通道支護剖面示意圖

2.2 主要存在的問題

(1)傳統工作面回撤方法,需施工一條主回撤通道,與工作面回采方向垂直,受頂板壓力及超前支撐壓力影響,主回撤通道出現頂板下沉、破碎、底板鼓起、煤壁片幫現象,回撤通道內錨桿、錨索支護不能滿足支護要求。

(2)通過觀察發現,回撤期間工作面機頭、機尾與順槽交叉點處壓力最大,采用從機頭往機尾方向依次移架時,機頭處拉架后僅采用木垛進行維護,不利于頂板安全控制,很容易發生垮落現象。

(3)工作面施工一條主回撤通道,長度為150m,斷面規格為寬×高=4.0×4.0m,工程量大,施工工期長,頂板支護量大,從而增加了成本,且回撤通道為矩形斷面,頂板抗壓力差。

(4)在進行支架回撤時,工作面及機頭處需穩裝1部調向絞車、4部拉架絞車,且每一架支架回撤時都需進行調向,拉架距離遠,整個工作面支架回撤周期長。

3 1101工作面回撤方案優化

為提高工作面回撤效率,決定取消工作面主回撤通道,在工作面中部垂直施工一條輔助回撤通道并與采區運輸大巷直接貫通。

3.1 工作面回撤方案

(1)當工作面回采至830m處時同樣逐漸降低采高,回采至848m處時工作面回采高度控制在4.0m,同時在支架前探梁前方0.3m處頂板鋪設金屬網及一排錨索鋼梁,鋼梁長度為3.5m,每根鋼梁采用兩根長度為5.3m錨索進行起吊,鋼梁平行工作面布置。隨著工作面逐漸推移,每推進3m施工一排錨索鋼梁并鋪網。

(2)當工作面推進至855m時停止移架,采煤機繼續割煤至停采線,此時工作面空頂距為1.0m,在空頂處及時施工一排錨索鋼梁。

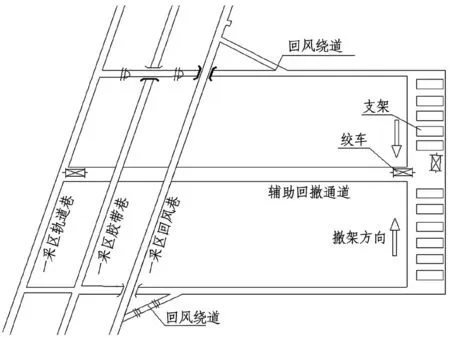

(3)工作面支架到位后,在工作面中間位置沿煤柱施工一條輔助回撤通道,輔助回撤通道長度為80m,到位后直接與采區軌道大巷貫通,如圖2所示。

(4)為了提高輔助回撤通道抗壓能力,輔助回撤通道設計為拱形斷面,斷面規格為寬×高=4.5×4.0m,輔助回撤通道頂板采用鋼帶、錨索、金屬網聯合支護。

(5)輔助回撤通道施工完后依次撤出工作面采煤機、刮板輸送機,最后回撤工作面液壓支架。

(6)在回撤液壓支架時,分別在輔助回撤通道前后巷口各穩裝一部絞車,采用中間向兩邊的支架回撤方式,先回撤工作面中部41#、42#支架,兩支架直接從輔助回撤通道拉出,然后在41#支架處穩裝一部雙向絞車,然后依次將兩側支架拉至工作面中部位置再直接拉出。

圖2 一采區1101工作面回撤通道布置示意圖

3.2 應用效果分析

(1)與傳統回撤方案相比,采用布設輔助回撤通道,巷道掘進量縮短了70m,降低了巷道掘進費用及支護材料費用,預計可節約成本費用430萬元。

(2)回撤方案優化后,工作面在回撤期間僅穩裝了三部絞車,減少了工作面運輸設備穩裝數量,同時采用兩端向中間的方式移架,無需對支架進行調向,縮短了工作面撤架周期,1101工作面所有支架回撤僅用17h。

(3)無需施工主回撤通道,提高了工作面頂板穩定性,避免了因頂板暴露面積大,出現頂板破碎、下沉、局部冒頂現象。在整個回撤過程中,端頭支架始終對端頭處頂板進行維護,降低了因應力集中造成端頭處頂板垮落事故發生。

(4)輔助回撤通道設計為拱形斷面,布置在工作面煤柱中部,周邊無其他巷道,有效提高了回撤通道抗壓能力。

4 結束語

潞安集團左權阜生煤業有限公司分析了綜采工作面傳統回撤方案及存在問題,提出了合理的優化方案,并在1101工作面回撤期間進行應用。實踐證明回撤方案優化后,降低了回撤期間成本費用,提高了回撤效率,保證了工作面回撤安全,取得了顯著的經濟、安全效益。