氣體惰化系統在煤炭行業筒倉的應用

鈕剛剛

(中煤科工集團北京華宇工程有限公司平頂山分公司,河南 平頂山 467002)

選煤工藝中儲煤倉容易積蓄易燃易爆等危險氣體的場所往往是事故高發區域。這些區域發生突發性事故的概率大,事故造成財產損失及人員傷亡嚴重。

儲煤倉自燃事故由于性質嚴重、影響面廣一直是選煤廠安全運行十分棘手的問題。2014年山西省煤炭工業廳下發了《煤炭企業附屬洗(選)煤廠瓦斯管理規定的通知》,要求強化煤倉易燃易爆氣體的監測。目前,打造本安型選煤廠已經被行業提上了議程。

1 阻燃阻爆原理

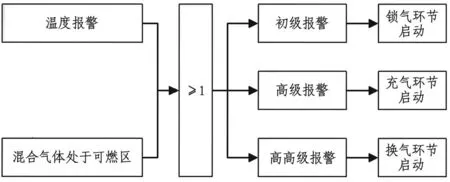

可燃混合物的燃燒爆炸條件可根據國內的相關標準分為管式探測法和球式探測法,依據是可燃氣體、氧氣、惰性氣體的三角坐標圖。如圖1所示。

可燃區為GACBFG,交點分別為可燃氣體的爆炸下限B點和上限A點,C點為極限低氧氣濃度點。阻燃阻爆氣體惰化的原理為強制增加惰性氣體N2的含量使煤倉內混合氣體的比例位于不可燃區,杜絕燃燒發生條件的產生。

圖1 可燃氣體-氧氣-惰化氣體的爆炸區圖

2 惰化系統工作過程

惰化系統利用傳感器對儲煤倉內氣體進行相關檢測,當檢測到易燃、易爆氣體濃度達到危險值時采取相應措施置換倉內易燃、易爆氣體為惰性氣體(氮氣),從根本上消除燃燒(爆炸)發生條件。基本流程為:第一步:檢測(傳感器);第二步:分析(DCS系統PLC);第三步:執行(相關閥門及電動執行器)。整個儲煤倉阻燃、阻爆系統過程要圍繞具體過程就是鎖、充、換三等級來實現。

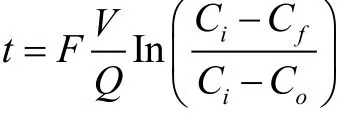

(1)鎖氣即鎖住出料口。當系統檢測到儲煤倉產生初級信號時,充氮系統自動開始向產生報警的儲煤倉內充高純度的氮氣,鎖住出煤口來阻止空氣從出煤口向上儲煤層滲透,避免儲煤倉的“風筒效應”。

(2)充氣即向煤層中充氣。當系統檢測到儲煤倉產生高級報警信號時,充氮系統自動開始向產生報警的儲煤倉內充高純度的氮氣,向煤層里面滲透高純度的氮氣,達到使可燃性氣體濃度及燃源降低的目的,使其儲料始終在安全狀態。

(3)換氣即置換掉儲煤倉內物料以上可燃性氣體濃度及燃源。當系統檢測到儲煤倉產生高級報警信號時,系統自動向產生報警信號的儲煤倉內的煤層表面上方換氣,這時儲煤倉內氣體由低向高逐漸增多,儲煤倉內原來的危險氣體從儲煤倉頂部排出,達到用惰性氣體換掉儲煤倉內危險氣體的目的。

3 邏輯關系及惰化計算

整個惰化系統的邏輯關系圖如下:

圖2 惰化控制系統邏輯關系圖

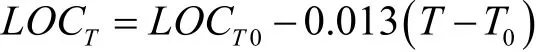

惰化多采用常壓通流置換惰化法,惰化通流時間為:

式中:

t-惰化時間,h;

V-煤倉內氣體空間體積,m3;

Q-惰化氣體氮氣流量,m3/h;

F-通流安全系數(一般取5);

Cf-通流惰化后氧氣比例,%;

Co-初始氧氣體積分數,%;

Ci-惰性氣體內氧氣比例,%。

4 實例應用

以河南駿化發展股份有限公司合成氨原料路線改造工程中原煤準備環節的儲煤筒倉阻燃阻爆系統為例進行論述。

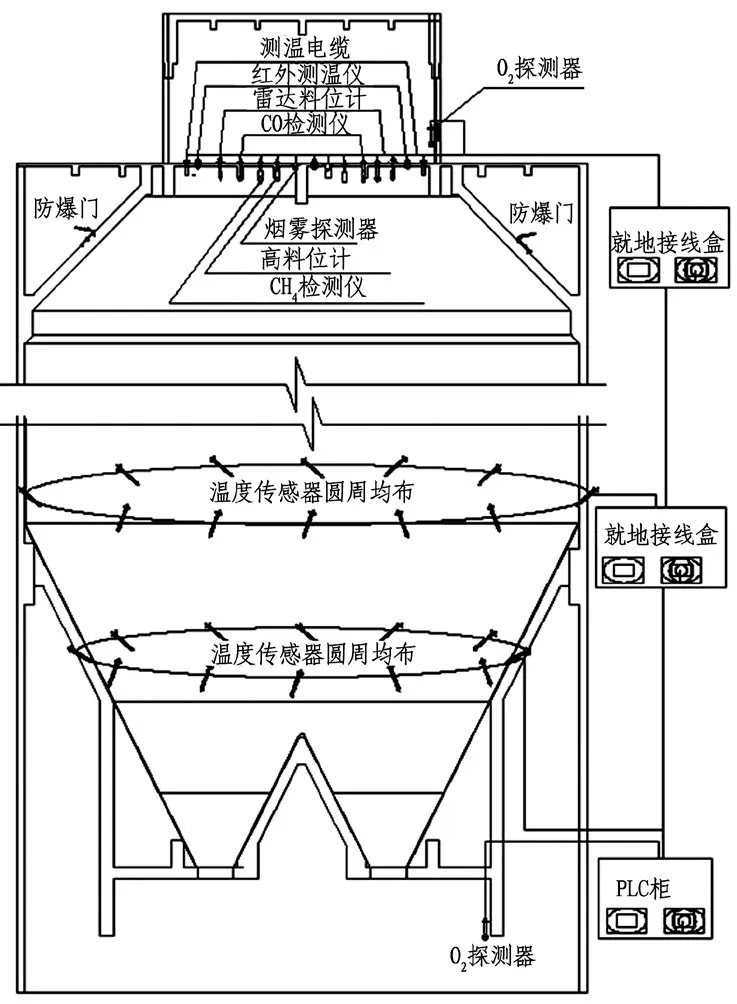

本系統組成分為2個子系統:惰性氣體供給和管道系統,氣體監測和PLC處理執行系統。具體布置圖及監測分析設備布置見圖3、圖4。

惰性氣體供給和管道系統示意圖:

圖3 惰化系統氣源及管路布置

實際生產調試中對系統氧氣濃度閾值進行確定,根據相關文獻研究表明,極限氧濃度LOC和溫度的關系為:

式中:

LOCTO-常溫下褐煤極限氧含量,本工程取12%;

T-實際筒倉內溫度,℃;

T0-參考溫度,一般取20℃。

假設煤炭內部溫度檢測為130℃,則計算130℃時褐煤極限含氧量為10.57%,當被保護系統氧含量為間斷監測時,考慮安全裕量(原則為被保護系統氧濃度若為間斷監測,系統停機氧濃度TP按以下整定:系統最大允許氧濃度MAOC不低于5%時,系統停機氧濃度TP不應超過MAOC的60%,否則系統停機氧濃度TP不應超過MAOC的40%。),設定最大允許極限氧含量不大于6.34%。

氣體監測和PLC處理執行系統示意圖:

圖4 氣體監測和PLC處理執行系統

5 結論

氣體惰化系統是打造本安型選煤廠的重要手段,但目前我國氣體惰化系統的行業標準尚處于制定階段,沒有具體的規范參考依據,實際使用中設計人員也要和生產廠家結合現場使用環境條件確定三級報警的閾值。另外封閉煤倉煤層內部溫度的監測一直也是一個難題,對選煤工藝來說采用纜式測溫傳感器和倉壁插入式溫度監測裝置相結合的監測裝置較多,亟待引出新的監測手段。