豐寧抽水蓄能電站巖錨梁巖臺開挖施工技術

(浙江華東工程咨詢有限公司,浙江 杭州 311122)

1 工程概況

豐寧抽水蓄能電站規劃裝機容量360萬kW,是世界上裝機容量最大的抽水蓄能電站。其主廠房洞總長 414.0 m,南北走向。主廠房Ⅲ層為巖錨梁層,開挖高度 6.55 m(高程 995.55~ 989.0 m)。巖錨梁上拐點高程 994.319 m,下拐點高程 993.02 m;巖臺橫斷面寬為 0.75 m,斜面長 1.5 m,斜面與鉛垂面的夾角為30°。

主廠房巖錨梁部位巖性主要為微風化三疊紀中粗粒花崗巖,巖體以次塊狀結構為主,完整性一般,局部存在蝕變現象。圍巖類別以Ⅲb類為主,斷層出露部位為Ⅳ類。多條斷層穿越廠房Ⅲ層,走向與洞軸線夾角較小,為中等和陡傾角斷層,斷層及影響帶巖體破碎,成型條件較差。裂隙按走向可分為東西和西北兩組,均為共軛的剪切節理,裂隙相互切割,產生隨機的小規模不穩定塊體,對巖錨梁部位圍巖穩定不利。

2 開挖分區與作業流程

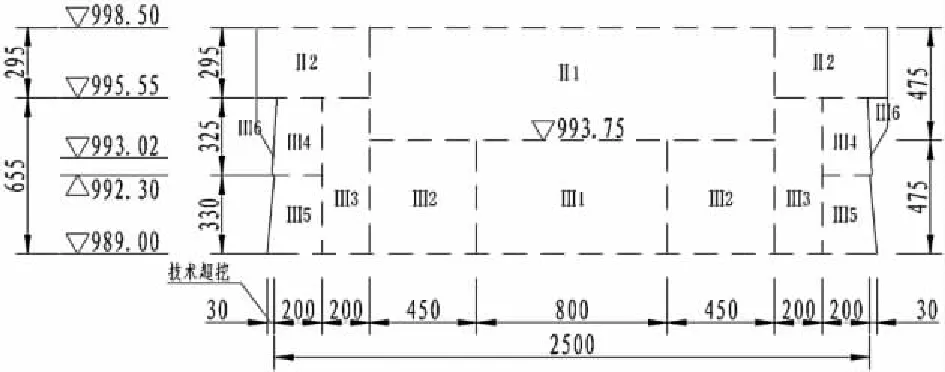

為減小爆破振動,以利于開挖成型,主廠房洞Ⅲ層開挖采取兩側預留保護層,先預裂拉槽,在保護層分區垂直光爆剝離,靠近邊墻結構面處淺層垂直光爆開挖,最后精細雙向巖臺開挖。主廠房洞Ⅲ層開挖分區如圖1所示。中槽主開挖區(Ⅲ1區)寬8 m,高 4.75 m;中槽外 6.5 m范圍內保護層分兩區(Ⅲ2區、Ⅲ3區)進行光爆剝離。兩側巖臺預留保護層厚 2.0 m,高 6.55 m,分兩薄層開挖(Ⅲ4區、Ⅲ5區),層高分別為 3.25 m和 3.3 m。為保證邊墻后續施工設備操作空間最低需求,擬定Ⅲ4區底部技術超挖10 cm,Ⅲ5區底部技術超挖30 cm(噴混凝土厚度15 cm,Ⅳ層結構預裂潛孔鉆造孔厚度15 cm)。巖錨梁巖臺保護層為Ⅲ6區,為開挖施工重點控制部位[1-2]。

圖1 主廠房洞Ⅲ層開挖分區(單位:cm)

3 巖臺仿真爆破試驗

廠房Ⅱ層開挖時,進行了多次巖錨梁巖臺仿真爆破試驗,以Ⅱ2區臨時邊墻模擬Ⅲ6區開挖,以獲取巖臺豎向孔和斜面孔的鉆孔及裝藥等爆破參數,使巖臺開挖時達到最佳光爆效果[3]。

3.1 爆破設計

巖臺光面爆破分段長度為10 m,豎向與斜面合計68孔,采用直徑Φ25的藥卷間隔裝藥,豎向光爆孔線裝藥密度 80.6 g/m ,斜面光爆孔線裝藥密度78.4 g/m,單段藥量為7.48 kg,單耗為 0.53 kg/m3。為防止巖臺開挖時出現拒爆現象,對該部位采用雙向閉合起爆網路[4-5]。相關爆破參數見表1。

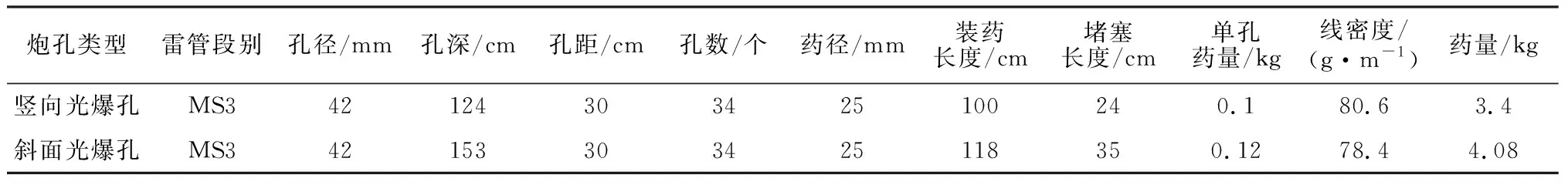

表1 巖臺光面爆破參數

為進一步提高巖錨梁開挖成型質量,在每個光面爆破孔內布置一根Φ40 mm×1.8 mm PVC管,將其對剖成兩半(提前批量制作完成),待綁藥完成并連接好導爆索后,再與另一半合并綁扎后裝入孔內。PVC管剖縫在光爆孔內布置方式以5 m為一段(豎向與斜面合計34孔),可分為兩種:一種剖縫順設計開挖面布置,另一種與設計開挖面大角度相交。

3.2 鉆孔作業

巖錨梁豎向和斜向光爆孔孔徑為Φ42,孔間距均為30 cm。光爆孔全部采用鉆孔樣架進行控制,開鉆前采用全站儀、鋼卷尺、地質羅盤、水平尺對準備投入使用的鉆孔排架進行鉆前校核,經檢查無變形和移位后開鉆[6]。在臨時邊墻開挖出露之前將巖臺垂直孔鉆好,以提前釋放巖臺地應力,減少爆破振動影響。為防止堵塞,在垂直孔孔內插入PVC管進行保護,同時作為巖臺斜面鉆孔的參照。針對斜向光爆孔,鉆孔前清除上部浮渣并測量標識每個光爆孔孔位;開鉆點先采用風鎬開鑿3 cm深孔窩,以便于鉆桿掛鉆并確保施鉆孔位準確[7];光爆孔鉆孔采用2次換釬方式,將鉆桿截斷成統一長度,以減少人為施工誤差;同時利用導向管控制孔向,利用定位橫桿控制孔深[8]。

3.3 開挖效果

經過一系列控制措施,巖臺仿真爆破試驗結果如下:①巖臺最大欠挖6 cm,最大超挖7 cm;②巖臺開挖面整體平整,平整度11.7 cm,其中PVC管剖縫順設計開挖面部位平整度(9.9 cm)優于其它部位;③巖臺殘留半孔率73.5%;④斷層與破碎帶出露部位仿真巖臺完整性較差,清理松動石塊造成仿真巖臺超挖,最大超挖深度達31 cm;⑤仿真巖臺下邊墻存在超挖現象,下拐點部位局部被破壞,最大超挖達27 cm;⑥Ⅱ2區臨時邊墻出露后,巖體裂隙有擴張跡象,在裂隙發育部位表現尤為顯著。

4 巖臺實體開挖

巖臺實體開挖的爆破設計和鉆孔作業參數與仿真爆破試驗相同。對導向管進行了優化,創新性地采用了內、外雙導向管,分別采用Φ33.7δ=4 mm和Φ48δ=3 mm鋼管;為減小孔位偏差,在內導管中部及管口焊外徑為Φ38管套(L=4 cm),并且在內導管焊有管套的端頭焊一塊10 cm×10 cm,δ=5 mm的支撐板。樣架導向管搭設先實施Φ48外導管,將內導管套在帶有鉆頭的鉆桿上,在施鉆時插入外導管。為避免巖臺出現欠挖,進而影響后續巖錨梁混凝土澆筑,垂直及斜面光爆孔開孔位置技術超挖5 cm,孔底均按技術超挖8 cm控制。

造孔施工順序為:Ⅲ3區開挖→Ⅲ4、Ⅲ6區豎向光爆孔造孔→Ⅲ4、Ⅲ5區保護層開挖→巖錨梁下拐點以下系統錨噴支護→Ⅳ層結構預裂施工→Ⅲ6區巖錨梁斜向光爆孔造孔施工→巖錨梁雙向光面爆破。PVC管剖縫在光爆孔內均為順設計開挖面布置。

為了控制上部水平向變形的發生,減少圍巖松弛變形,在主廠房Ⅲ3區開挖前,完成高程 995.55 m以上邊墻全部支護作業(含錨索)[9]。為保證巖臺下拐點成型效果,在Ⅲ6區保護層開挖前,完成下拐點(993.02 m)以下邊墻系統錨噴支護施工;其中,在巖錨梁下拐點以下20 cm布置一排帶墊板系統砂漿錨桿(型號為28 mm @1.5 m,L=6 m),以保護下拐點不受到破壞。

為提高巖臺完整性,從而保證開挖成型效果,在巖臺實體(Ⅲ6區)開挖過程前采用預固結灌漿、超前玻璃纖維錨桿對巖臺開挖區進行預支護;同時為避免保護層開挖結束后因應力釋放導致巖臺碎裂,采用C30鋼纖維混凝土對Ⅲ6區臨時邊墻噴護5 cm作封閉處理。

4.1 預固結灌漿施工

Ⅲ層開挖施工前,針對地質預報揭示的斷層和破碎帶區域,采取預灌漿措施對巖錨梁巖臺范圍區域提前進行保護,提高巖體完整性,保證開挖成型效果[10]。灌漿孔參數為Φ50@1.0 m,L=4.0 m,孔位與孔向布置如圖2所示。

圖2 預固結灌漿布置(單位:cm)

固結灌漿分為兩序進行,灌漿方式采用橡膠塞孔口封阻、孔內循環、無蓋重全孔一次低壓限流灌漿。水灰比選用2 ∶1,1 ∶1,0.8 ∶1和 0.5 ∶1四個比級,以2 ∶1比級起灌。灌漿壓力為 0.05~0.3 MPa,先施工的灌漿孔采取0.05 MPa灌漿壓力,穩壓5 min后觀測附近巖體是否存在抬動情況,若無明顯抬動,則可適當增加灌漿壓力。

4.2 超前玻璃纖維錨桿施工

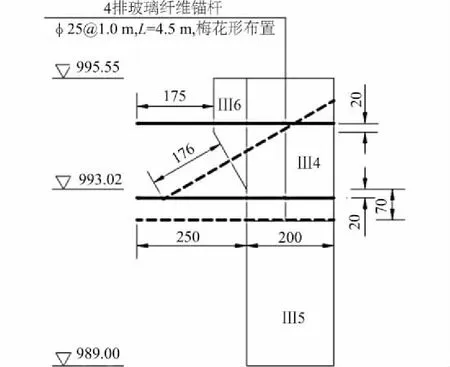

鑒于該工程不利結構面組合比較多,為防止裂隙擴展引起超挖,提高后續開挖成型質量,在地下廠房巖錨梁保護層Ⅲ3區開挖后、Ⅲ4區與Ⅲ5區開挖前,采取4排Φ25@1.0 m,L=4.5 m系統玻璃纖維錨桿+隨機玻璃纖維錨桿(Φ25,L=3.0 m/6.0 m)的支護方式對巖臺進行保護,防止片幫掉塊引起難以成型問題。4排玻璃纖維錨桿分別布置于巖臺拐點以上20 cm、巖臺斜面中下部、下拐點以下20 cm處、下拐點以下70 cm處,間距1 m,梅花形布置,如圖3所示。

圖3 玻璃纖維錨桿布置(單位:cm)

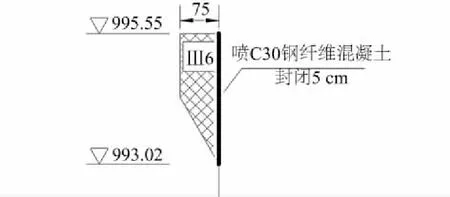

4.3 巖臺臨時噴護封閉

因巖錨梁巖臺厚度僅75 cm,為避免保護層開挖后因應力釋放導致巖臺碎裂,在Ⅲ4區開挖完成后,對出露的Ⅲ6區(巖錨梁巖臺)臨時邊墻噴護5 cm厚C30鋼纖維混凝土進行封閉,如圖4所示。

圖4 巖臺臨時邊墻噴護封閉(單位:cm)

4.4 開挖效果

通過對預支護、鉆孔、裝藥與連網的精細控制,巖臺開挖取得理想效果(見圖5):①巖臺無欠挖,最大超挖12 cm,最小超挖5 cm;②巖臺開挖面整體平整,不平整度 9.8 cm;③巖臺半孔殘留較好,殘留半孔率93.4%;④裂隙內水泥漿液填充飽滿,巖體完整性顯著提升;⑤下拐點及下直墻均有效保留,最大超挖13 cm;⑥開挖面無松動巖塊、陡坎與尖角,達到了平順、圓滑要求;⑦巖臺光爆孔孔間距均勻,孔向平行。

圖5 地下廠房巖錨梁巖臺開挖效果

5 經驗與建議

根據巖臺實體開挖過程與結果,結合前期巖臺仿真爆破試驗分析,針對以下幾個方面,總結了經驗并提出了建議。

(1)Ⅲ層開挖分區。為了減小爆破振動,廠房Ⅲ層開挖分為6區,各保護層與最終形成的巖臺均得以有效保留,質量得到保障。但分區過多造成施工進度偏慢,亦增加了施工組織的難度。建議將Ⅲ1區與Ⅲ2區合并開挖,即廠房Ⅲ層中部拉槽17 m寬一次完成;同時通過控制單段藥量來控制爆破振動。

(2)預固結灌漿。Ⅱ2區巖臺仿真爆破試驗未進行預固結灌漿,斷層與破碎帶出露部位仿真巖臺完整性較差,清理松動石塊造成仿真巖臺大面積超挖,最大超挖深度達31 cm。而進行了預固結灌漿的Ⅲ6區,開挖后最大超挖12 cm。對比可知,在地質預報揭露的斷層與破碎帶部位進行預固結灌漿是必要的。

(3)超前玻璃纖維錨桿支護。Ⅱ2區巖臺仿真爆破未進行超前玻璃纖維錨桿支護,裂隙擴張較為顯著,仿真巖臺下直墻存在超挖現象,導致下拐點部位局部被破壞,最大超挖達27 cm。而進行了超前玻璃纖維錨桿支護的Ⅲ6區,下拐點及下直墻均有效保留,最大超挖13 cm。對比可知,在裂隙發育部位,超前玻璃纖維錨桿的縫合作用顯著。在各電站巖錨梁巖臺開挖中,超前玻璃纖維錨桿支護尚屬首次使用,因其易于割除,對后期支護及混凝土澆筑影響極小,因而建議此類開挖使用。

(4)臨時邊墻噴混凝土。Ⅱ層與Ⅲ層開挖時發現,臨時邊墻出露后,巖體裂隙有擴張跡象,在裂隙發育部位表現尤為顯著。對臨時邊墻噴混凝土封閉,有效地緩解了應力釋放導致的巖臺碎裂,且鋼纖維混凝土相對素混凝土效果更為顯著,建議在類似情況下使用。

(5)下拐點墊板砂漿錨桿。巖臺下直面邊墻開挖出露后(即對Ⅲ5區開挖后),對下拐點進行加強保護,已在各電站巖錨梁開挖中形成共識,所采用的方法有普通砂漿錨桿支護、槽鋼或角鋼焊接貼壁圍護[11-12]。鑒于前期在下拐點以下已經進行了玻璃纖維錨桿超前支護,且部分下直面邊墻的平整度不足,導致槽鋼或角鋼焊接難以形成有效防護。因而首次采用了墊板砂漿錨桿,取得了積極的效果,具有一定參考價值。

(6)技術超挖。對于巖臺開挖進行一定的技術超挖,在各電站巖錨梁開挖中已得到廣泛使用。Ⅱ2區巖臺仿真爆破,未進行技術超挖,巖臺最大欠挖6 cm;Ⅲ6區巖臺實體開挖,孔底均按技術超挖8 cm控制,而實際最小超挖僅5 cm(上漂3 cm)。說明部分鉆孔存在上漂現象,從而驗證了技術超挖的必要性。

(7)內、外雙導向管。Ⅱ2區巖臺仿真爆破時采用Φ48鋼管作為導向管,巖臺斜面孔孔底最大上漂為6 cm;而Ⅲ6區開挖時創造性地使用了內、外雙導向管的方式控制孔向,斜面孔孔底最大上漂3 cm,表明了雙導向管對鉆孔孔向控制的有效性。

(8)剖縫PVC管裝藥。在其他電站的巖臺開挖中,PVC管綁藥相對竹片更有利于爆破效果控制[13]。此次巖臺開挖中所用PVC半管合并、剖縫輔助傳爆尚屬首次。Ⅱ2區巖臺仿真爆破就PVC管剖縫在光爆孔內是否順設計開挖面布置進行了對比試驗,結果顯示,PVC管剖縫順設計開挖面布置時巖臺平整度更優,說明此布置方式利于爆轟波傳播及巖臺成型,建議此類開挖推廣使用。

6 結 語

巖錨梁巖臺開挖是地下廠房中最為重要且難度最大的環節,豐寧抽水蓄能電站地下廠房的不良地質條件加大了開挖施工難度。在巖臺仿真爆破試驗的基礎上,巖臺實體開挖優化了鉆孔裝藥方式,同時采用了預支護等控制措施。

為了減小爆破振動,對開挖過程進行了精細化分區,保護層采用小分區薄層剝離;為了提高巖體完整性,對圍巖破碎與斷層處進行預灌漿處理;為了防止片幫掉塊引起的難以成型問題,對巖臺區域進行預錨固;為了避免應力釋放導致巖臺碎裂,對Ⅲ6區臨時邊墻噴鋼纖維混凝土進行封閉;為了保護巖臺下拐點,在下拐點以下布置了帶墊板系統砂漿錨桿;為了保證爆破效果,采用了剖縫PVC管裝藥方式;為了避免巖臺出現欠挖,對結構線進行了5~8 cm技術超挖;為了保證鉆孔精度,采用了鋼管樣架、雙導向管、定位橫桿等措施控制孔位、孔向、孔深。巖臺開挖取得了理想效果,得到同行專家的好評,可供類似項目施工借鑒。