汽車風擋玻璃裝配工藝及漏水問題分析

郭稱勇 張偉偉

(廣州汽車集團股份有限公司汽車工程研究院)

在汽車總裝車間淋雨試驗或在市場質量反饋中,經常會遇到風擋玻璃漏水的問題,嚴重影響整車質量,增加客戶投拆及抱怨,降低客戶滿意度。汽車風擋玻璃主要通過膠接的形式與車身連接,風擋玻璃裝配工藝直接決定裝配質量,裝配不良則會導致漏水現象。風擋玻璃漏水問題排查困難、返修工藝復雜、成本很高,并且行業內研究較少。文章對漏水問題進行了原因分析及對策制定,重點介紹分析方法,成功解決了汽車風擋玻璃漏水問題。

1 前風擋玻璃裝配工藝

1.1 風擋玻璃裝配流程

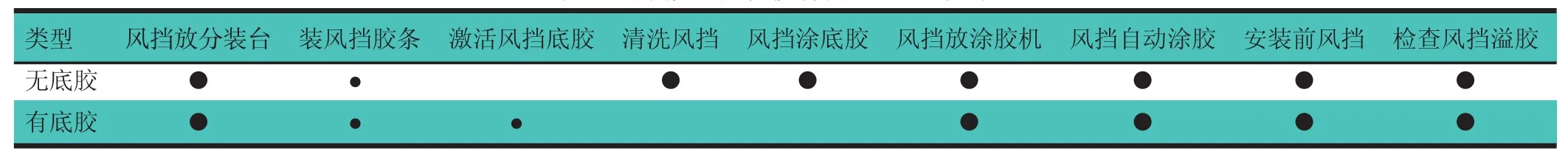

前風擋玻璃裝配通常在頂棚及儀表臺工位之后進行,玻璃裝配工位通常放在內飾線末端。按照風擋玻璃供貨形式,主要分為有/無底膠2種類型。不同類型的風擋玻璃在裝配流程上存在差異,如表1所示。

表1 不同類型風擋玻璃裝配工藝流程對比

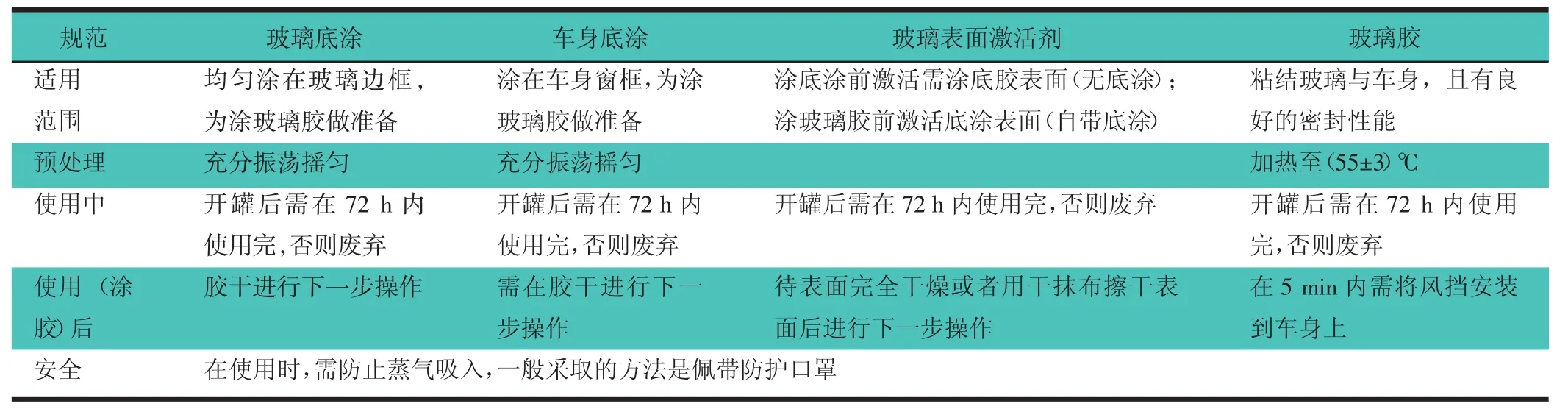

1.2 風擋玻璃粘結膠操作規范

常見的粘結膠主要包括玻璃底涂、車身底涂、玻璃表面激活劑及玻璃膠。每種輔料在使用過程中,對于適用環境以及固化時間都有嚴格要求,如表2所示。

表2 粘結膠操作規范

1.3 風擋玻璃裝配工藝

傳統玻璃裝配工藝及試制車間通常采用手動裝配的安裝方式。傳統工藝流程為上料→清洗→底涂→晾干→涂膠→安裝。由于前、后風擋玻璃的尺寸及質量較大,通常會借用助力機械手來實現安裝,降低人員的勞動強度[1]。

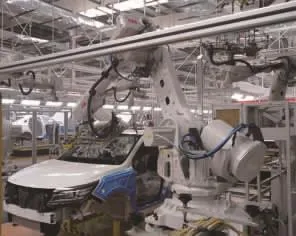

目前較為先進的風擋玻璃大多采用自動化裝配工藝,如圖1所示。自動化玻璃裝配工藝流程為上料→自動清洗→自動底涂→晾干→自動涂膠→自動安裝。使用自動化裝配的優勢為:1)可以減少人力,提高裝配效率;2)有效提升裝配質量,提高產品一致性及裝配精度;3)在對人體有害、危險的環境下替代人工操作。

圖1 風擋玻璃自動化裝配

2 風擋玻璃漏水分析方法

總裝車間淋雨試驗中遇到風擋玻璃漏水的問題,如圖2所示。漏水問題基本采取重新拆裝風擋玻璃的方式來排查原因和消除故障。拆裝更換玻璃的工藝流程較復雜,割膠過程中極易損傷漆面,并且成本很高(10萬元級別汽車更換玻璃的費用一般在1 000元以上)。更換風擋玻璃流程為:拆卸周邊件→割膠→取下玻璃→清理殘留膠→清潔→涂玻璃膠→安裝固定。

圖2 風擋玻璃的漏水現象

通過全面質量管理理論對漏水問題展開調查分析,主要包括人、機、料、法、環五大因素。

1)操作人員方面。如操作人員未按工藝要求裝配、未進行膠型和軌跡檢查確認、操作馬虎或未按控制計劃執行等,都可能導致玻璃漏水。

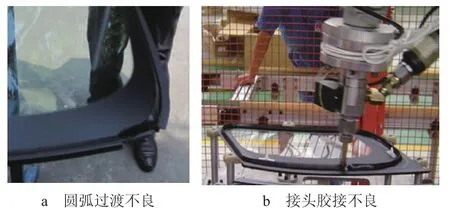

2)涂膠設備及裝配機器人方面。如:機器人涂膠拐角處圓弧過渡不良、接頭處堆膠、接頭處膠接不良、涂膠嘴粘膠、更換新膠時未進行排氣導致玻璃膠有氣泡等,如圖3所示,都可能導致玻璃漏水。

圖3 風擋玻璃涂膠缺陷

3)原料問題方面。如:玻璃來件不良、車身焊點有沙眼(焊接參數問題、薄板燒穿、油污或粉塵等導致)、車身有焊縫導致密封膠未涂到位、密封膠涂抹不均勻(密封膠堆積成一個小包,風擋裝配后,不能與車框完全貼合),如圖4所示。

圖4 車身缺陷

4)工藝流程及參數方面。機器人參數設置錯誤導致涂膠軌跡不滿足設計要求、淋水試驗參數設置不合格、加熱溫度過高導致玻璃膠失效、底涂激活后放置時間過長導致底涂失效等。

5)環境方面。灰塵或汗漬導致底涂污染、工廠照明不良導致底涂軌跡不符、溫度過高導致玻璃膠或底涂失效等。

3 風擋玻璃產品設計

為保證裝配質量,在產品設計階段,就應該提出產品設計約束以及合理工藝規劃設計,保證量產時玻璃的裝配質量,減少玻璃漏水質量問題。

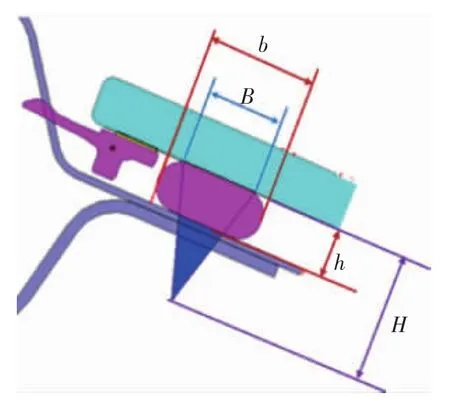

3.1 膠型及尺寸要求

校核玻璃膠膠形及尺寸是否有漏水風險,如某企標膠型尺寸為等腰三角形,底邊 B=7~9 mm,高H=11~13 mm,玻璃膠擠壓后的有效寬度b=11~13 mm,有效高度(玻璃與鈑金的間隙)h=5~6 mm,如圖5所示,設計時需要嚴格按照此標準執行。

圖5 玻璃膠型及尺寸說明

3.2 玻璃膠轉彎半徑

確認現場涂膠設備最小轉彎半徑能力能否滿足膠形設計要求(如果不滿足,需要對玻璃膠走向重新設計或提升涂膠設備的能力)。如某玻璃涂膠設備最小轉彎半徑為40 mm,則要求產品設計時膠形的轉彎半徑不能小于40 mm。

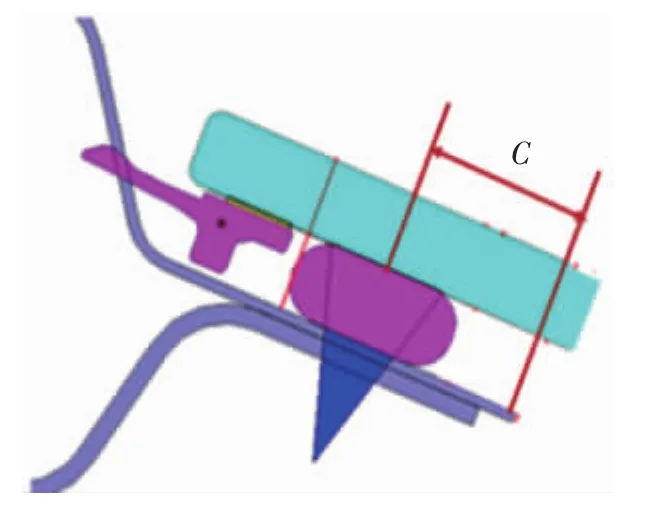

3.3 膠線與鈑金邊緣的距離

確認玻璃涂膠軌跡到鈑金邊沿的距離(C),如圖6所示。例如:某企標為玻璃涂膠軌跡的鈑金邊沿(轉角位)>14 mm;玻璃涂膠軌跡的鈑金邊沿(直線位)>11 mm,設計時需要嚴格按照此標準執行。

圖6 膠線與鈑金距離

3.4 玻璃裝配空間要求

風擋玻璃裝配過程中,應優先滿足在不打開發動機罩的情況下,可以完成裝配,并通過DMU模擬分析,裝配過程中風擋玻璃與發動機罩間隙應>8 mm。

4 風擋玻璃裝配工藝設計

1)加熱溫度。玻璃膠的加熱溫度會影響到自動涂膠的膠形,加熱溫度不合適會導致膠頭帶膠、安裝風擋時溢膠等問題,因此需根據玻璃膠的流動性能確認玻璃膠的加熱溫度。

2)工位布置。汽車風擋玻璃的安裝工位是根據玻璃及車身底涂刷涂工位確定的。工位相隔太遠,底涂易污染和失效;工位相隔太近,易造成底涂未晾干,影響粘接力。因此,裝配工位需要根據底涂性能、節拍及溫度等綜合驗證確定[2]。

3)自動化裝配。玻璃自動化裝配是一個發展趨勢,工藝規劃設計時建議采用自動涂膠與裝配的方案,可大大提升裝配質量,提高產品一致性及裝配精度。

5 結語

在汽車風擋玻璃前期產品設計過程中提出裝配工藝約束及裝配工藝校核,在風擋玻璃裝配工藝設計時采用自動化裝配技術,可保證玻璃裝配質量,降低玻璃漏水風險。當發現有風擋玻璃漏水問題時,使用合理科學的漏水分析方法,可及時發現漏水原因并徹底解決漏水問題,避免客戶對玻璃漏水進行索賠,從而提高客戶滿意度。