活塞調質處理工藝改善

文/曹國輝,王影,劉念·一汽鍛造(吉林)有限公司

目前,國內的大多數活塞都是采用鋁合金制造的,我公司接到的材質為42CrMo4的活塞鍛件形狀復雜、截面厚度差大,且內在質量要求極其嚴格。我公司原有熱處理方式存在廢品率高,效率低等問題。本文主要論述通過對原材料的化學成分、調質工藝參數及淬火系統幾個方面進行改善,達到提高質量,降低成本的目的。

活塞鍛件的熱處理要求

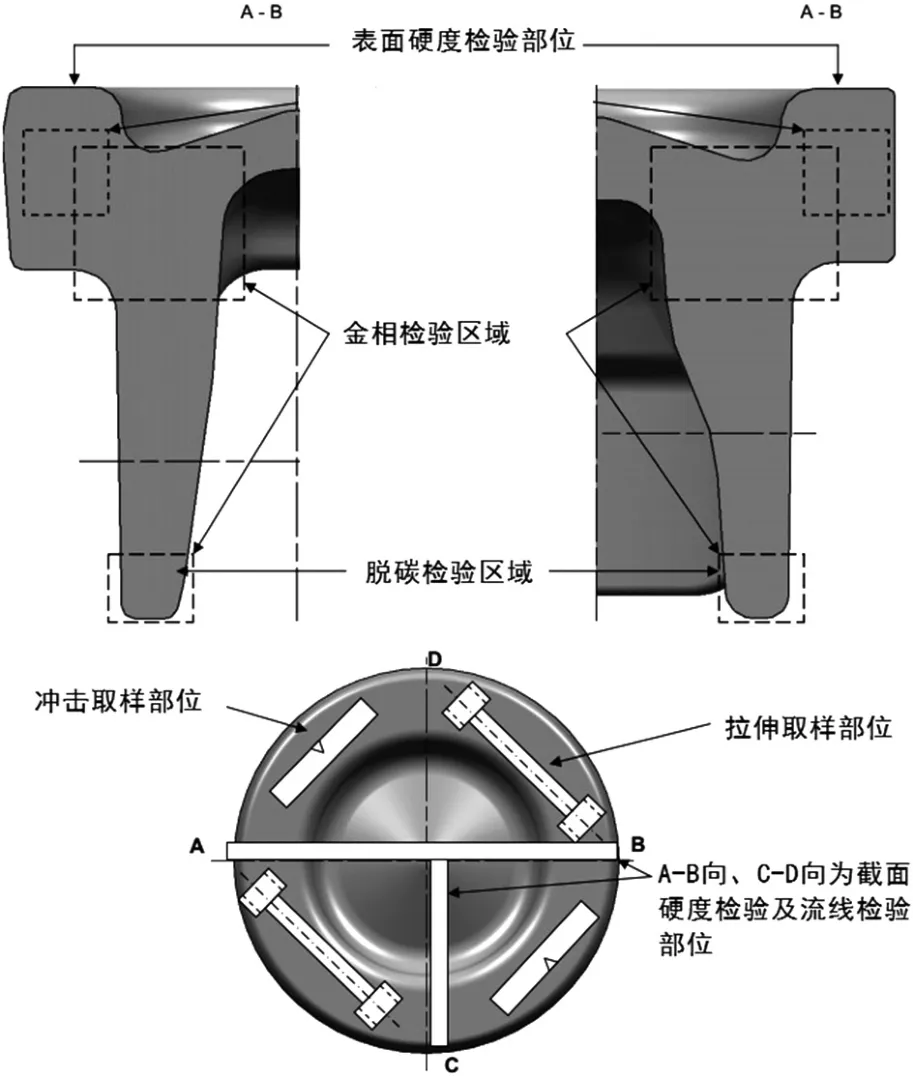

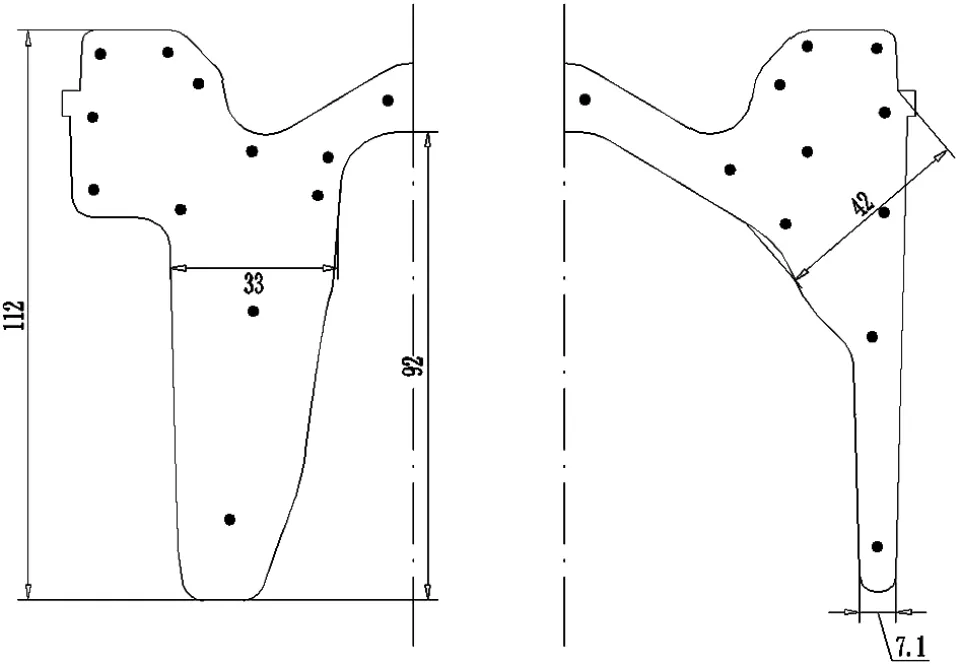

活塞熱處理檢驗要求見表1,檢驗位置見圖1,截面硬度檢驗圖見圖2。由圖2可以看出活塞鍛件的厚度尺寸變化大、深度大。且鍛件截面有硬度要求,鍛件內在質量一致性要求高,調質處理鍛件淬裂風險高。

前期調試主要問題

該鍛件初次試驗淬裂比例高達25%,且此時淬火質量不過關,截面硬度散差大,無法滿足產品要求。

圖1 取樣圖例

表1 活塞鍛件熱處理檢驗要求

圖2 剖面硬度檢驗圖

為提高淬火質量、降低淬火裂紋,我公司采取了在正火預處理+調質工藝的方法。通過增加正火預處理,雖然淬裂比例降低為3%左右,但是增加預處理也存在成本增加及磕碰傷的弊端,特別是批量生產尤為明顯,故要通過改善活動來提高質量,降低熱處理成本。

改善過程及結果分析

優化化學成分,增加對DI值的控制

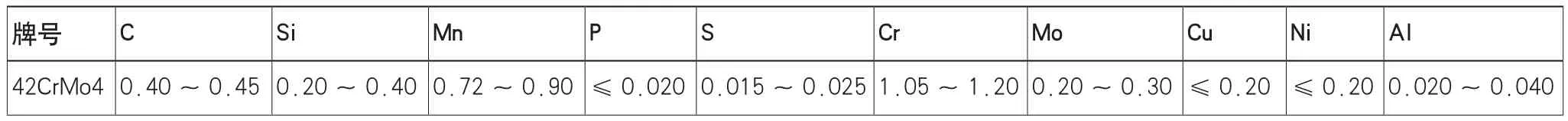

前期調試時按照化學成分和淬透性調整工藝,并未參照DI值。根據我廠42CrMo曲軸的生產經驗,采用DI值方法表征淬透性更直接,更容易建立淬透性與工藝參數之間的對應關系,故要求鋼廠控制DI值,并根據DI值的大小調整熱處理調質工藝。42CrMo4材料的化學成分見表2。未控制DI值時我公司檢驗同一爐批號材料的DI值(DI值按ASTM A255-10(2014)計算)見表3。

表2 42CrMo4材料化學成分(%)

表3 同一爐批號DI值

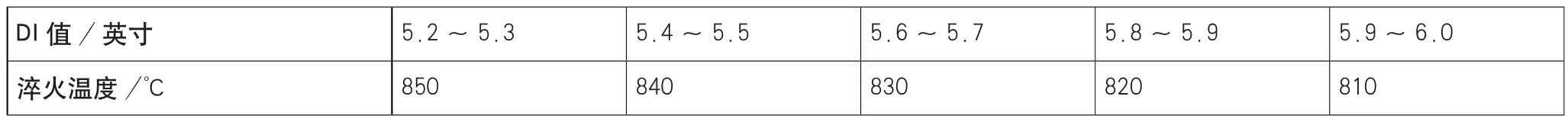

由表3中可知:同批次材料DI值變化比較大,采用同一熱處理工藝處理時,DI值高的鍛件就容易產生淬火裂紋,DI值低的鍛件容易導致金相及截面硬度不達標。根據實際生產情況,對原材料增加DI值要求:同批次材料DI值散差≤0.3英寸,總體DI值要求在5.2~6.0英寸之間。

改造淬火設備

調試活塞時發現同一熱處理工藝的鍛件檢驗淬火硬度散差大,達到75~80HBW;截面硬度散差達40HBW,且個別硬度檢驗點硬度≤280HBW,導致內在質量不合格。分析原因為淬火系統攪拌力度小且不均勻導致淬火質量不一致,故需要對淬火系統進行改造。

表4 淬火溫度及冷卻參數(淬火劑濃度為12%~15%)

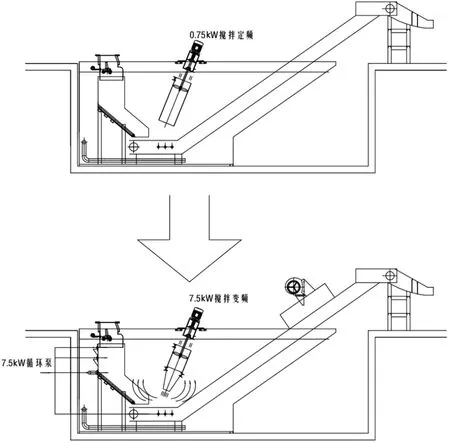

經過三論改造調試最終將淬火攪拌電機功率由0.75kW上調至7.5kW,且攪拌泵下方加長。并將安裝位置調整至250mm,增大淬火槽攪拌范圍,保證淬火質量的均勻性,具體改造情況見圖3。

優化熱處理工藝

圖3 設備改造示意圖

通過原材料化學成分優化,減小同批次原材料淬透性波動,為取消正火預處理提供了基礎;通過6輪工藝調試,結合原材料DI值波動確定相應的淬火溫度及冷卻參數,如表4所示。

結論

⑴通過原材料化學成分控制及設備改造前后對比可知:①同批次鍛件硬度散差由改造前的75~80HBW,縮小到改造后的15HBW,同批次鍛件硬度散差明顯減小。同一鍛件截面硬度散差由改造前的40HBW,縮小到改造后的12HBW,鍛件內在質量一致性顯著提高;②鍛件金相組織由改善前的4~5級,提高到2~3級;③淬裂比例由改善前的25%降低至改造后的1%,以每月產量15000件計算,每月避免淬裂廢品達3600件,挽回廢品損失導致的經濟成本約45.8萬元。

⑵成本節約與效率提升:①我公司正火預處理能耗為240元/噸,每件可節約熱處理能耗成本1.692元,每月可節約熱處理成本25380元;②正火+調質處理節拍為58.3s/件,取消正火預處理后節拍為45s/件,節拍減少13.3s/件,以每月產量為15000件計算,每月可減少55.4h的工時。