金屬粉塵濕法處理系統的設計和除塵效果分析*

耿澤昊,王軍鋒,劉海龍,許浩潔

(江蘇大學 能源與動力工程學院,江蘇 鎮江 212013)

0 引言

我國作為制造業大國,在一些行業的生產過程中會產生大量的粉塵,如采礦、冶金、金屬加工等。生產過程中產生的大量粉塵,會帶來職業病、環境污染、生產安全事故等一系列問題[1]。可燃性粉塵處置不當會引發粉塵爆炸事故,2009—2013年,我國共發生粉塵爆炸37起,共造成82人死亡[2]。2014年8月2日,江蘇昆山中榮金屬制品有限公司發生特大粉塵爆炸事故,造成重大人員傷亡和財產損失,該事故涉事車間主要進行輪轂拋光作業。

拋光可以清除工件表面不平,達到鏡面光澤的效果,是金屬表面處理的關鍵一步。2014年,中國僅鋁加工產量就達到4 000萬t,2003—2014年,年平均增長率超過23%,從事鋁及鋁合金型材加工的企業眾多,行業發展迅猛[3-5],故迫切需要安全高效的金屬粉塵處理系統。目前,拋光粉塵的除塵方式主要分為干法除塵與濕法除塵2大類。干法除塵特點是除塵效率較高,但是投入大、運營及維護成本高,并且由于拋光金屬粉塵具有可燃性,干法除塵器的風道結構復雜、容易積累粉塵,在使用或清理時存在爆炸的風險。濕法除塵在采礦、冶金等領域應用歷史悠久,具有除塵效率高、簡單實用的特點,針對金屬粉塵易燃的性質,濕法處理可以有效降低金屬粉塵爆炸的風險[6]。因此,本文進行拋光粉塵濕法處理的研究,通過數值模擬與實驗測量,探究金屬粉塵濕法處理的作用機制,設計研究金屬粉塵濕法處理系統。

1 濕法除塵原理

濕法除塵是利用液滴與粉塵的相互作用進行除塵,其除塵原理包括重力沉降、慣性碰撞、擴散補集等。

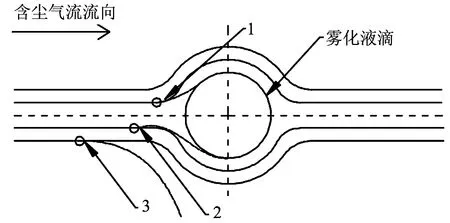

如圖1所示,含塵氣流向液滴運動,大粒徑的粉塵顆粒因重力而直接沉降;粒徑、速度合理的粉塵顆粒則與液滴發生慣性碰撞從而被吸附;粒徑較小的粉塵顆粒氣流跟隨性好,若流線距離液滴遠則會散逸,流線與液滴距離近則會被擴散補集[7]。

1.慣性碰撞吸附;2.擴散補集;3.重力沉降。圖1 液滴除塵示意Fig.1 Principles of spray capture particles

2 金屬粉塵濕法處理系統設計

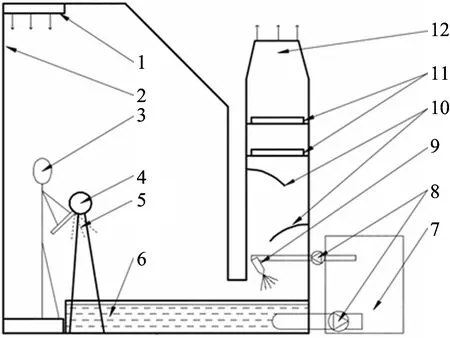

采用濕法除塵原理,設計如圖2所示的拋光金屬粉塵濕法處理系統,拋光機與拋光操作人員置于處理系統內[8]。

1.潔凈空氣送風裝置;2.軟簾;3.操作人員;4.拋光機;5.拋光位置;6.水槽; 7.水循環處理裝置;8.水泵;9.噴霧裝置;10.旋流擋板;11.粉塵過濾裝置;12.氣流出口。圖2 粉塵處理系統示意Fig.2 Dust removal system structure diagram

金屬粉塵濕法處理系統主要包括:送風裝置、噴霧裝置、粉塵過濾裝置、水處理裝置。其中,送風裝置使系統整體具有合理的流場,入口風機后加裝風機凈化單元(FFU)后,還可以為工人提供潔凈空氣保護,避免操作人員的粉塵職業暴露;噴霧部分為關鍵除塵部分,根據前述濕法除塵原理,拋光產生的金屬粉塵隨氣流運動,金屬粉塵中較大粒徑的顆粒因重力沉降落入水槽,較小粒徑的顆粒因慣性碰撞、擴散補集而被噴霧吸收;粉塵過濾裝置過濾去除含塵液滴,然后將處理過后的氣體排出系統;水處理裝置則實現水中粉塵的收集處理和水的循環利用。

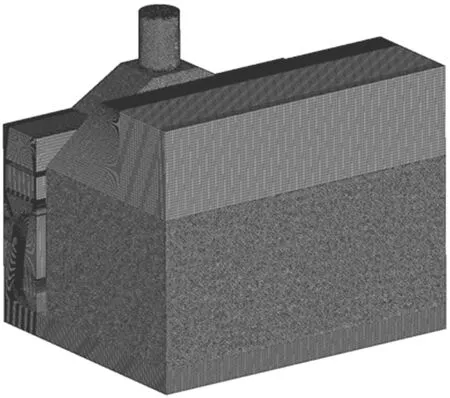

使用前處理軟件繪制粉塵處理系統的三維模型,使用網格劃分軟件進行網格劃分。使用混合網格劃分方法,在結構復雜處對網格適當加密。金屬粉塵濕法處理系統的網格如圖3所示。

圖3 粉塵處理系統網格劃分Fig.3 Meshes of dust removal system

3 數值模擬及結果分析

3.1 數學模型

金屬粉塵濕法處理系統內的流場為復雜的三維流動,是包含空氣、金屬粉塵、液滴的多相流動問題,因此利用數值計算對金屬粉塵濕法處理系統內部的流動特征進行研究。為對多相流體進行數值模擬,做如下簡化假設:將空氣視為不可壓縮流體;顆粒視為惰性球體;不考慮顆粒間的破碎、聚并;不考慮空氣與顆粒間的傳熱傳質。計算時采用標準 k-ε湍流模型模擬系統內空氣湍流流動,該模型具有適用范圍廣、計算精度高的特點[9-13]。

控制方程中:

1)湍流動能k方程

(2)

2)耗散率ε方程

(3)

式中:ρ為流體密度;ui為流體速度分量;μ為層流動力粘性系數;μt為湍流動力粘度;Gk,Gb為湍流影響項;Sk表征浮力的影響;Cε1,Cε2,σk,σε為k-ε湍流模型中的常量,其中,Cε1取值1.44,Cε2取值1.92,σk取值1.0,σε取值1.3。

在粉塵處理系統中,顆粒相對于氣體相所占比例遠小于10%,故采用離散相模型(DPM)。該模型采用歐拉-拉格朗日模型,即利用歐拉觀點描述氣相流場,求解N-S方程得到速度分布等參數;利用拉格朗日觀點描述顆粒運動,對質點的運動方程進行積分運算獲取其運動軌跡[10-12]。實際計算中,先計算連續相單相流動,然后加入離散相獲得離散相的運動規律。

3.2 數值模擬結果分析

設置金屬濕法處理系統的氣流出口處作為速度出口,uout=25 m/s;以送風裝置為靜壓入口,Psta=0 Pa;金屬粉塵顆粒材料選用鋁,粒徑范圍為0~50 μm[14];粉塵過濾裝置設置為多孔介質區域;壁面為無滑移壁面,其中設置水槽水面對顆粒吸收率為1。

圖4 截面速度矢量Fig.4 Velocity vector diagram of the section

金屬粉塵濕法處理系統對稱截面的速度矢量圖如圖4所示。由圖可得,處理系統內部氣流形成穩定流場,使氣流拋光位置帶動粉塵運動,進入風道。擋板處形成明顯的旋流,可加強顆粒與噴霧的相互作用,利于粉塵的吸收去除[15-16]。經過濾網的氣流分布趨于均勻,有利于濾網對顆粒物的去除。

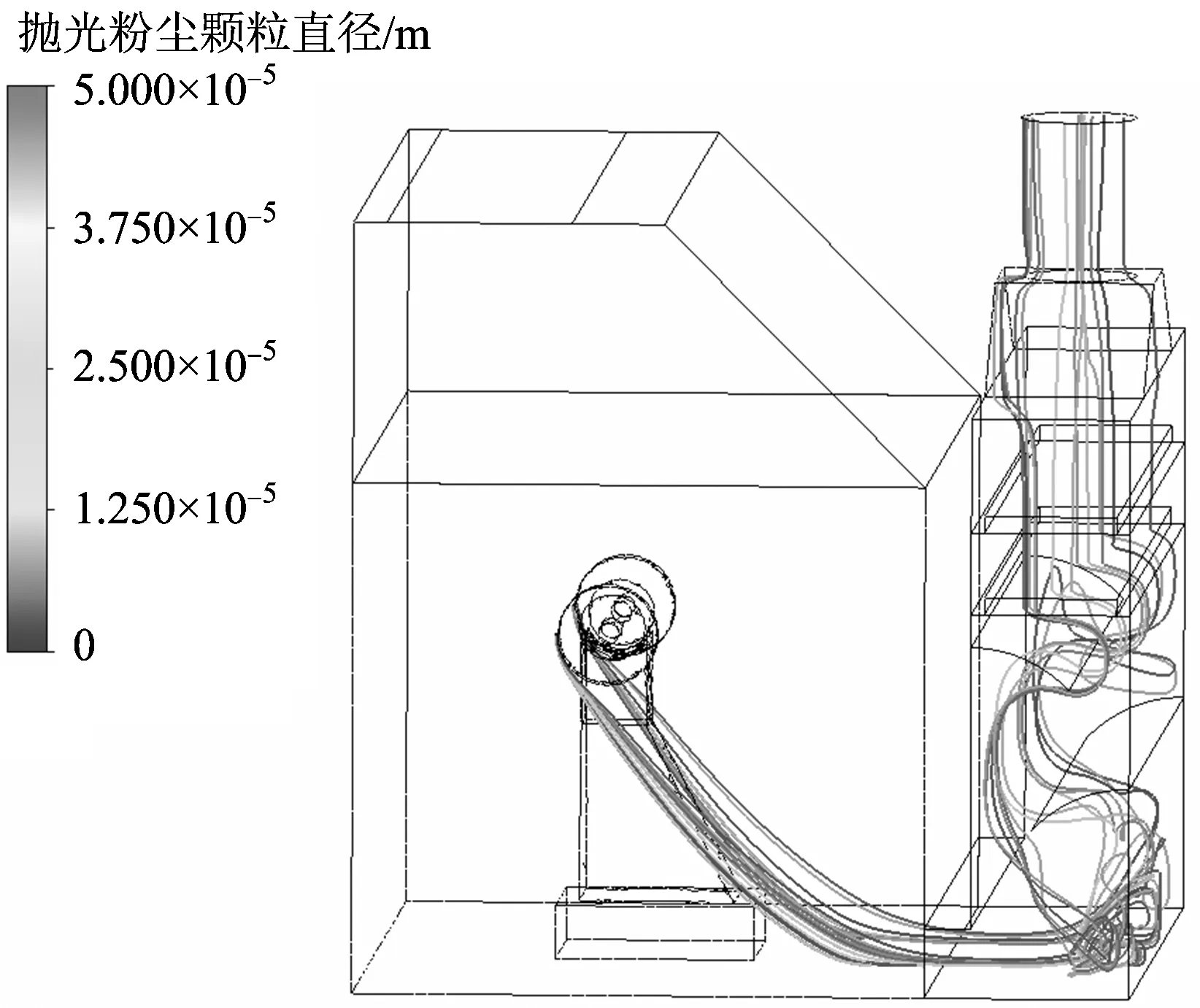

拋光產生的金屬粉塵顆粒在系統內的運動情況如圖5和圖6所示。其中,圖5為粒徑范圍>10~50 μm的大粒徑顆粒運動狀況,從圖5可知:粒徑大于10 μm的金屬粉塵顆粒在氣流的帶動下向風道方向漂移,由于粒徑較大,受重力影響顯著,因此在到達風道前就墜入水槽中,進而被吸收。圖6為粒徑范圍0~10 μm(PM10)的顆粒運動狀況,從圖6可知:與粒徑大于10 μm的大粒徑金屬粉塵顆粒對比,PM10氣流跟隨性好,容易隨氣流進入風道內,在噴霧裝置處與噴霧作用,經過導流擋板形成旋流的強化作用后,液滴、粉塵顆粒混合氣流經過粉塵過濾裝置時,被濾網吸收。

圖5 粒徑范圍>10~50 μm顆粒的運動軌跡Fig.5 Trajectory of particles with a particle size range of 10-50 μm

圖6 粒徑范圍0~10 μm顆粒的運動軌跡Fig.6 Trajectory of particles with a particle size range of 0-10 μm

4 實驗及結果分析

4.1 實驗介紹

實驗采用鋁合金型材進行拋光作業。鋁合金拋光粉塵粒徑范圍為0.3~50 μm,特點為粒徑小于10 μm的顆粒(PM10)數量占拋光所產生粉塵總量的78%[14]。每組實驗進行3次,取平均值作為測量結果。

由模擬結果可知,大于10 μm粒徑的金屬粉塵氣流跟隨性差,會隨重力落入水中,故實驗測量主要測量不同位置風速分布和PM10質量濃度來獲取金屬粉塵濕法處理系統的除塵性能。使用熱線風速儀測量風速,使用以光散射原理為基礎的激光粒度分析儀測量粉塵濃度,2者具有精度高、響應速度快的優點。以粉塵產生端與排出端的粉塵濃度差值除以粉塵產生端濃度值作為除塵效率,除塵效率公式如式(4)所示。

(4)

式中:η為拋光粉塵的除塵效率;cin為粉塵入口處的粉塵濃度;cout為粉塵排出處的粉塵濃度。

4.2 實驗結果分析

圖7為金屬粉塵濕法處理系統內部風速分布的實驗測量結果與數值模擬結果對比,由圖7可知:系統內不同位置的實驗測量結果與數值模擬結果誤差在10%以內,實驗裝置內流場符合設計要求。

圖7 實驗與模擬速度對比Fig.7 Comparison of speed between experiment and simulation

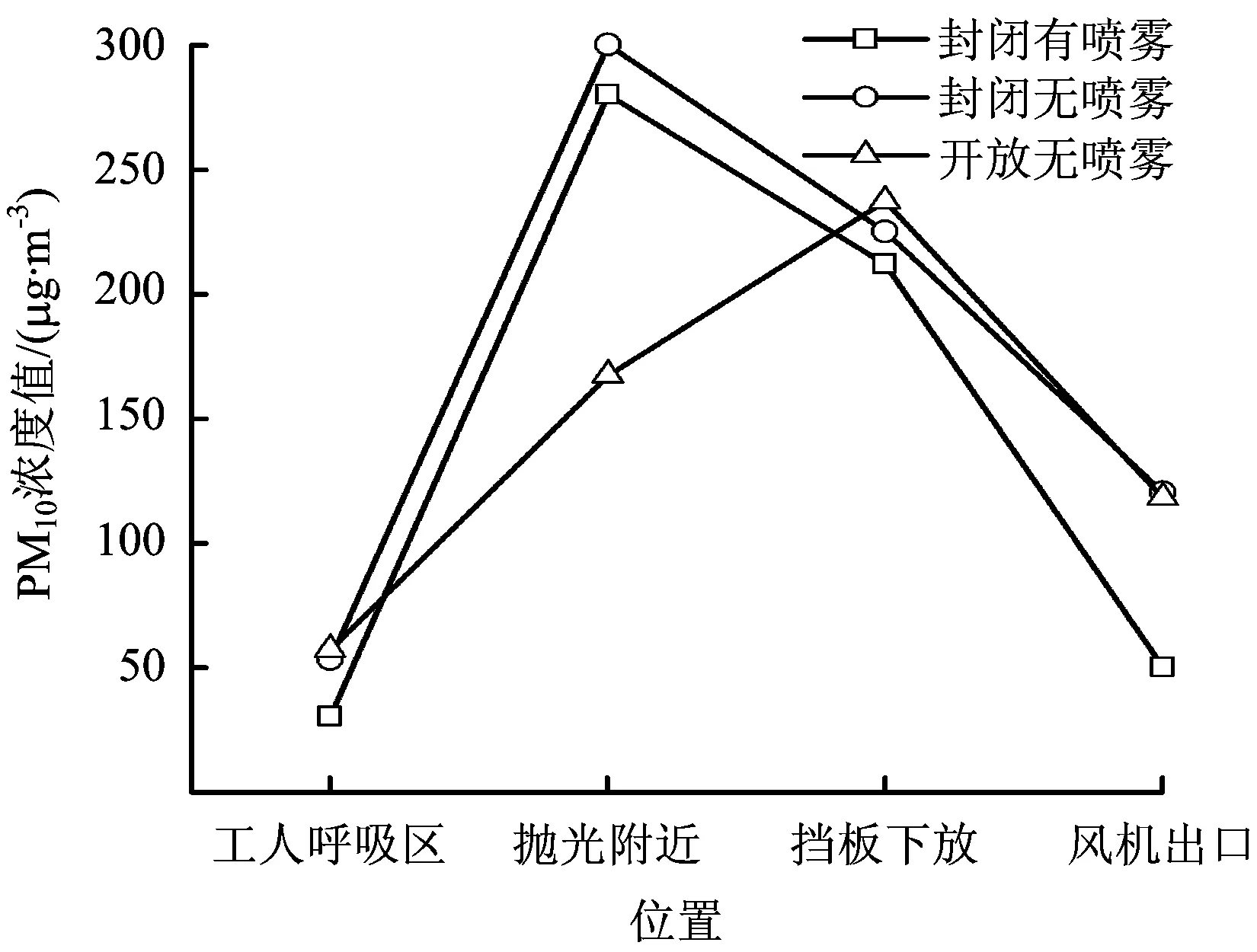

采用潔凈空氣送風裝置送風和開放式送風2種形式下,系統內不同部位PM10濃度對比,如圖8所示,包括開放無噴霧模式、封閉有噴霧與封閉無噴霧3種形式。由圖8可知:使用潔凈空氣送風裝置能夠為工人在操作呼吸區提供潔凈的氣流,操作工人呼吸區PM10濃度值為30 μg/m3,低于開放式送風模式下62 μg/m3的PM10濃度值,使用潔凈空氣送風裝置可以有效降低操作人員的粉塵職業暴露水平;在金屬拋光粉塵產生處,潔凈空氣送風裝置送風的PM10濃度值高于開放式送風的PM10濃度值,同時排放出口處封閉式的PM10濃度值低于開放式的PM10濃度值,這表明使用潔凈空氣送風裝置的送風方式相較于開放式送風更利于組織氣流,從而有利于將呼吸性粉塵送入風道從而進一步去除。

使用潔凈空氣送風裝置送風的前提下,采用噴霧對除塵效率的影響結果,如圖8中封閉有噴霧模式與封閉無噴霧模式所示。由圖8可知:噴霧裝置只能影響流場中噴霧之后區域的粉塵濃度,故在噴霧位置之前的PM10濃度值變化不大;在出口處,噴霧模式的PM10濃度值為50 μg/m3,顯著低于無噴霧模式的PM10濃度值120 μg/m3,其原因是粉塵顆粒被噴霧吸收后形成的含塵液滴,一部分隨液滴落入水槽,另一部分隨氣流被粉塵過濾裝置的濾網吸附,從而提高了除塵效率。

圖8 不同工作狀況方式粉塵濃度分布對比Fig.8 Dust concentration of different operating type

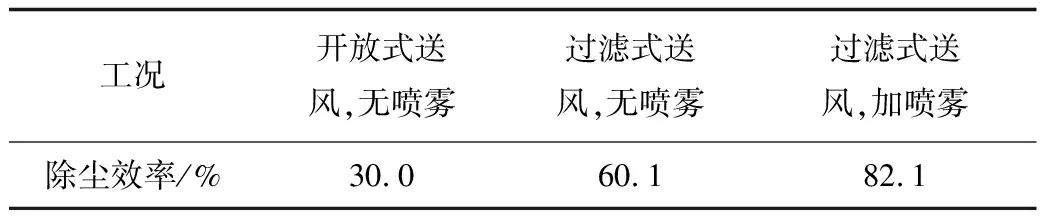

3種形式下PM10的除塵效率對比,如表1所示。由表1可知:通過使用潔凈空氣送風裝置送風,可以有效組織氣流,PM10除塵效率提升至60%;采用噴霧裝置產生的霧化液滴與拋光粉塵相互作用,形成含塵液滴,進而落入水槽或被粉塵過濾裝置的濾網吸收,PM10除塵效率進一步提高至82.1%。根據模擬結果,粒徑大于10 μm的顆粒落入水槽,視為全部被吸收,而實驗僅測量粒徑小于10 μm的顆粒濃度分布,因此設備整體的除塵效率應高于82.1%。

表1 3種形式下裝置的除塵效率Table 1 Dust removal efficiency of 3 kinds of conditions

5 結論

1)金屬粉塵濕法處理系統內流場分布合理,在前部拋光作業區域形成斜向下的流場,有助于使粉塵隨氣流進入水槽吸收或進入風道進而進行金屬粉塵的處理。

2)粒徑大于10 μm的大粒徑金屬粉塵顆粒因重力沉降落入水槽而被去除,粒徑小于等于10 μm的小粒徑金屬粉塵顆粒(PM10)可隨氣流進入風道,與噴霧作用后被去除。

3)相對于開放式送風,采用潔凈空氣送風裝置送風,能夠為操作工人提供安全、舒適的工作環境,降低操作工人對金屬拋光粉塵的職業暴露風險。

4)改進后,采用潔凈空氣送風裝置與噴霧裝置的金屬粉塵濕法處理系統PM10的除塵效率由30%提高到82.1%,可以有效降低PM10的排放。