瓦斯抽采鉆孔反循環氣力排屑數值模擬*

韓曉明,李佳良

(河南理工大學 機械與動力工程學院,河南 焦作454000)

0 引言

目前,在高瓦斯、煤與瓦斯突出礦井和無保護層的單一突出煤層的礦井中,進行順層鉆孔預抽煤層瓦斯是防止煤巷掘進和煤層回采過程中瓦斯突出的主要措施[1]。然而,由于現用的氣力正循環和螺旋輸送的排屑方式存在環空輸送阻力大、煤屑容易沉淀堆積、鉆桿受力復雜多變易疲勞等弊端,當煤屑沿鉆桿與煤壁之間的環形空腔排出時,容易造成煤屑堵塞鉆孔、卡鉆等事故,導致瓦斯抽采鉆孔成孔深度淺,成孔率低[2-3]。為了解決上述問題,喬慧麗等[4]設計了開閉式反循環鉆頭并結合全程篩管下放和反循環鉆進2種工藝,提高了成孔深度和成孔率;韓曉明等[5]發明了全封閉風力排渣抽放瓦斯深孔鉆進系統及方法;張輝等[6]研制了一套泵吸反循環鉆進系統并進行了試驗研究,發現泵吸反循環鉆進可以有效的防止“鉆渣三區”的形成,解決了巷道底板錨索孔快速深孔鉆進的難題,凈化了作業環境;張宏圖、溫志輝、魏建平[7-10]等將負壓反循環排渣定點取樣技術用于煤層瓦斯含量的測定,研發了顆粒煤瓦斯負壓-負壓轉常壓解吸實驗系統,并對其進行了數值模擬與試驗研究,提高了采樣效率。反循環排屑的應用可以提高瓦斯抽采鉆孔的成孔深度與成孔率,但是不當的操作條件容易導致煤屑堵塞鉆孔影響排屑效率,因此本文采用CFD-DEM耦合方法對瓦斯抽采鉆孔反循環氣力排屑過程進行數值模擬,研究排屑氣速、煤屑生成量對氣力排屑性能和氣力排屑系統壓降的影響。

1 數學模型

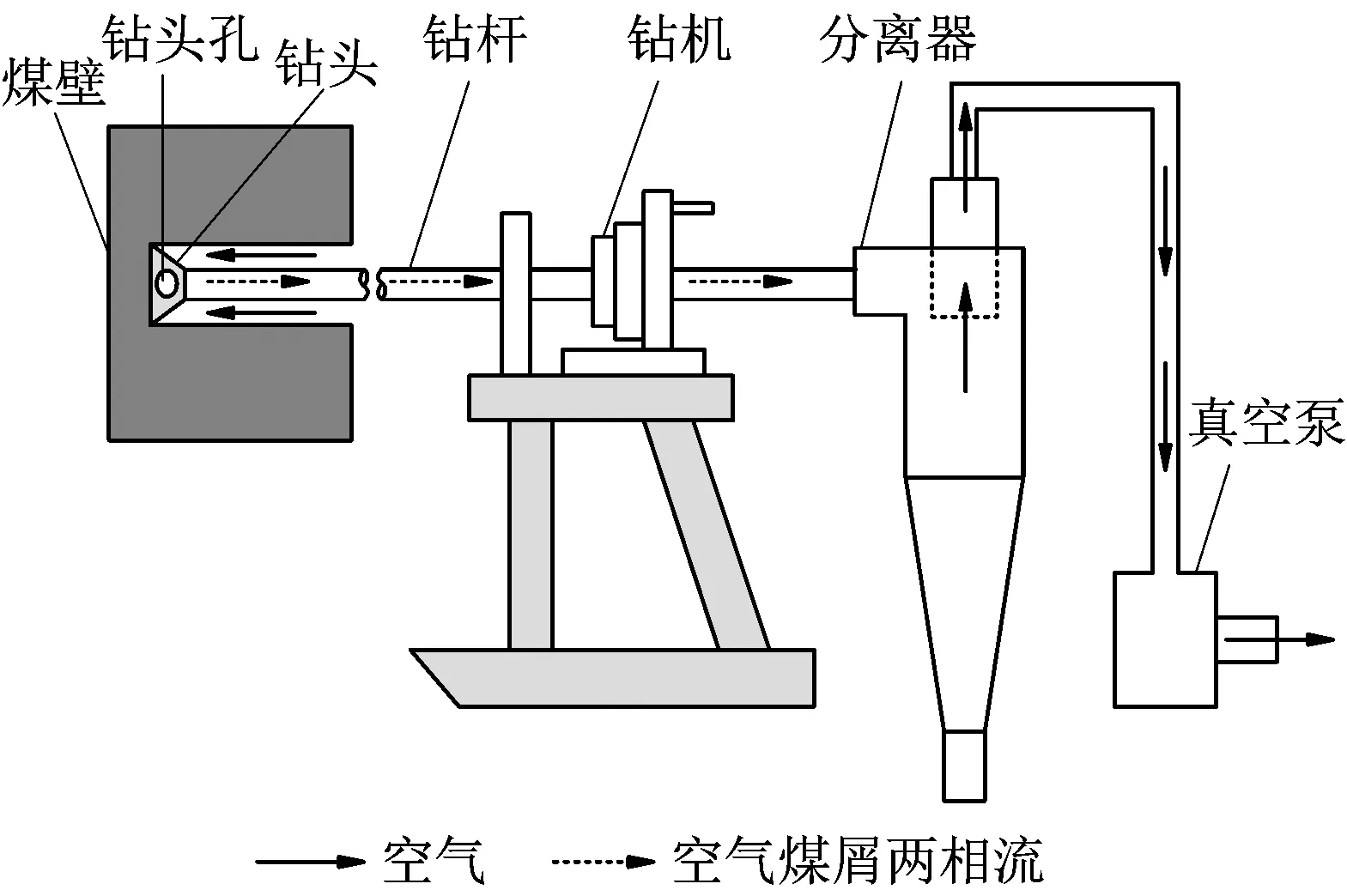

瓦斯抽采鉆孔反循環氣力排屑裝置示意如圖1所示,由鉆機、鉆桿、鉆頭、分離器、真空泵組成。空氣沿鉆桿與煤壁之間的環形空腔進入鉆孔,在孔底位置空氣裹挾著煤屑形成氣固兩相流從鉆頭孔進入鉆桿,在旋風分離器內完成空氣和煤屑的分離,由真空泵提供動力。

圖1 瓦斯抽采鉆孔反循環氣力排屑裝置示意Fig.1 Schematicsketch of reverse circulation pneumatic chip removal in gas drainage borehole

在瓦斯抽采鉆孔反循環氣力排屑過程中,空氣作為輸送介質,被當作連續相處理,使用CFD求解器進行求解;煤屑作為輸送物料,按照離散相處理,使用DEM求解器進行計算,因此,在CFD-DEM中采用歐拉-拉格朗日模型對空氣和煤屑形成的氣固兩相流進行描述,空氣與煤屑之間通過動量交換實現耦合。

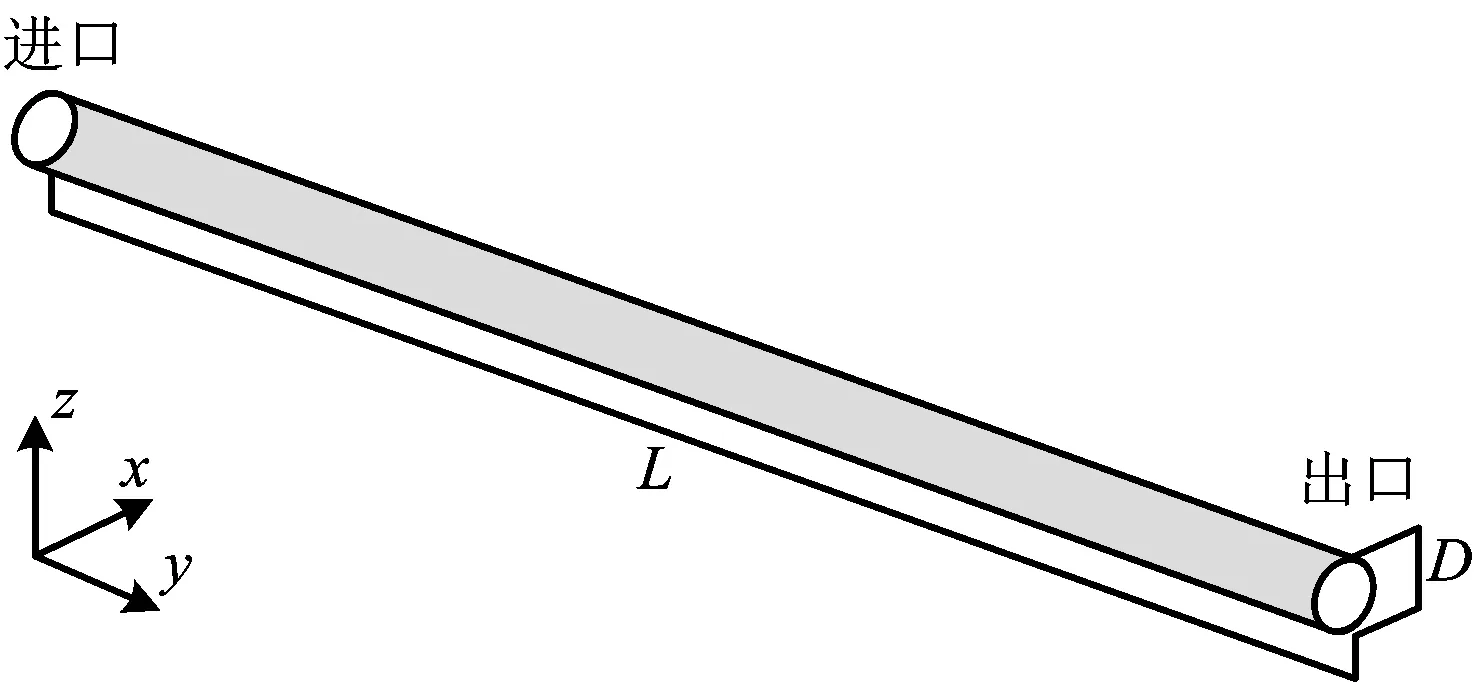

在CFD中,空氣采用Navier-Stokes方程求解[11],質量守恒方程與動量守恒方程分別為:

(1)

(2)

式中:ρa為空氣的密度;ua為空氣的速度;g為重力加速度;μa為空氣粘度;S為空氣與煤屑間的能量交換。

(3)

式中:ΔV為單位體積;fd為空氣動力阻力。

在DEM中,煤屑的移動與轉動遵循牛頓第二運動定律[12]。

(4)

(5)

式中:mci,Ici分別為煤屑i的質量與轉動慣量;uci,ωci分別為煤屑i的速度與角速度;Gci,Fc分別為煤屑的重力和煤屑之間的接觸力;Fc-a為空氣與煤屑之間的相互作用力;Tci為作用于煤屑i表面的旋轉力矩矢量。

在CFD中首先計算出鉆桿內空氣的流場數據,并將流場信息傳遞給DEM,DEM根據流場信息計算出煤屑間的接觸碰撞、受力、位置,并將煤屑的運動信息傳遞給CFD,從而完成一次耦合計算[13],在相應的計算時間內,通過多次耦合計算完成瓦斯抽采鉆孔反循環氣力排屑過程的數值模擬。

2 計算模型與求解器設置

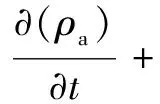

在實際瓦斯抽采鉆孔施工過程中,常常需要根據鉆孔的深度采用不同長度的鉆桿。由于計算條件有限,本文采用長L=1 800 mm, 內孔直徑D=60 mm的鉆桿模型,如圖2所示。在ICEM中采用六面體結構化網格對鉆桿模型劃分網格,重力加速度方向沿Z方向大小為9.81 m/s2,鉆孔為沿Y方向的水平鉆孔;采用直徑d=1 mm的球型顆粒創建煤屑模型。

圖2 鉆桿模型Fig.2 Drill pipeline model

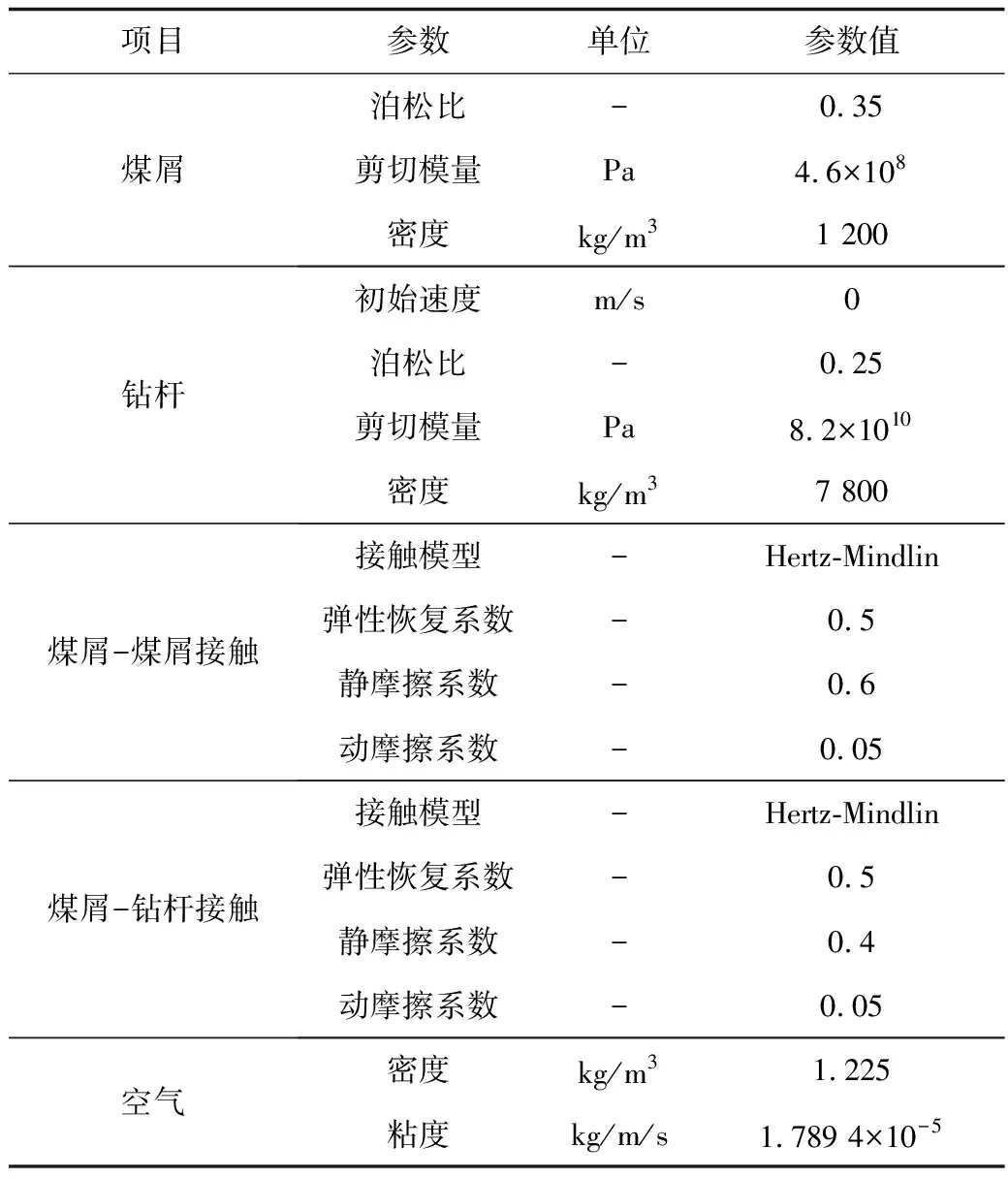

在CFD中,采用基于壓力求解器,湍流模型采用標準k-ε模型,為了研究排屑氣速對排屑性能的影響,采用速度入口和壓力出口,并采用有限體積法對控制方程進行離散化,時間步長為1×10-3s;在DEM中設置煤屑生成方式動態/無限制,并設置煤屑的初始速度為0 m/s,時間步長為2×10-5s;在CFD-DEM耦合計算中,采用歐拉-拉格朗日計算模型。其余數值模擬參數見表1。

表1 數值模擬參數Table 1 Numerical simulation parameters

3 仿真結果與分析

3.1 排屑氣速的影響

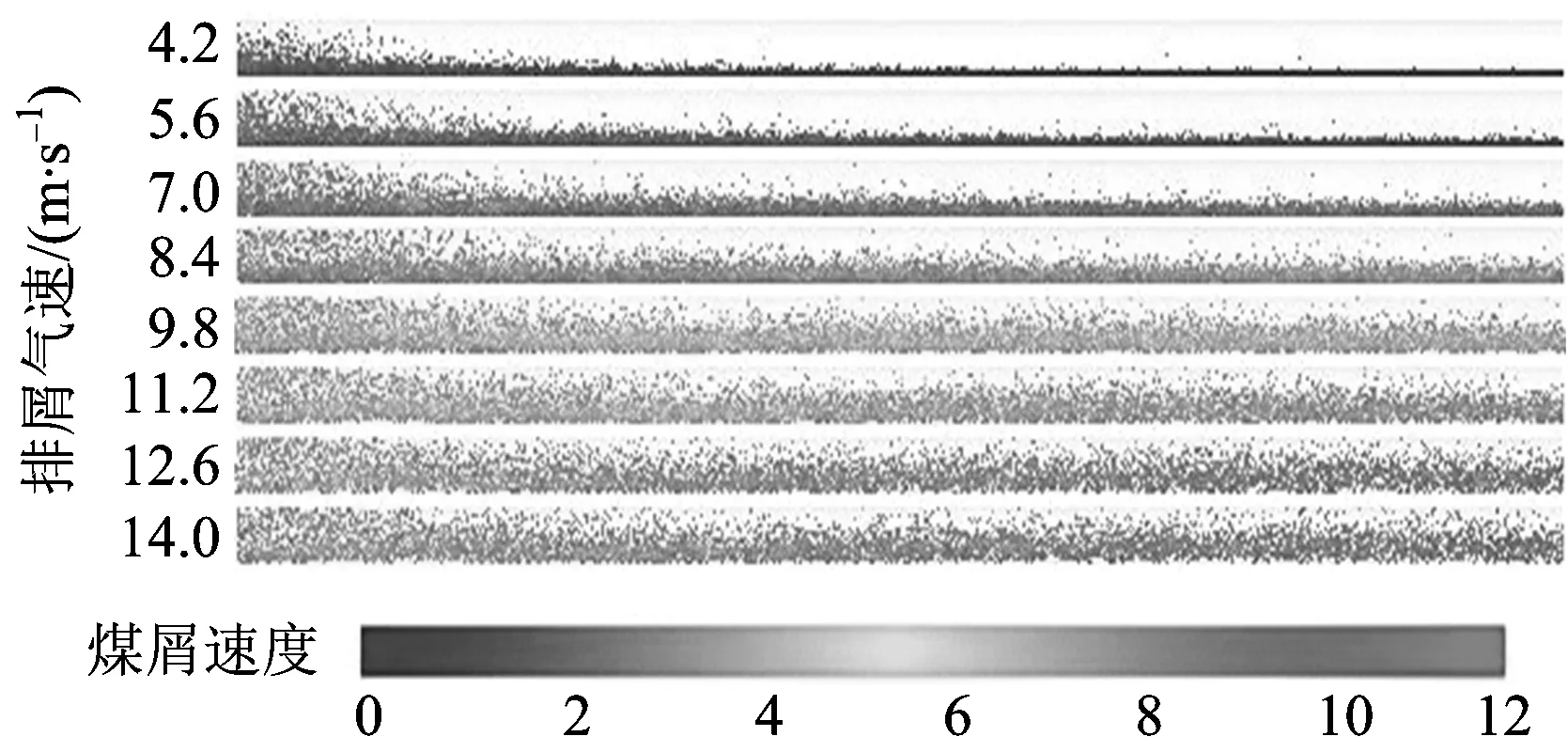

對煤屑生成速率為10 000個/s,排屑氣速分別為4.2,5.6,7.0,8.4,9.8,11.2,12.6和14.0 m/s時的氣力排屑過程進行了模擬,如圖3所示。

圖3 2 s時不同氣速下煤屑在鉆桿內的分布Fig.3 Distribution of coal chip in drill pipeline with different gas velocity at 2 s

結果表明,當氣速低于7.0 m/s時,煤屑經過短暫的加速后出現了減速的現象,并在重力的作用下在鉆桿底部堆積,以較低的速度沿鉆桿底部滑移;氣速為8.4 m/s時,煤屑開始以懸浮狀分布在鉆桿內,主要分布在鉆桿的下半部,煤屑的速度無明顯的變化;當氣速達到11.2 m/s時,煤屑呈現完全懸浮狀并分布于整個鉆桿,煤屑在氣流的作用下逐漸被加速。因此,為確保煤屑順利排出鉆桿,避免鉆桿堵塞,需要較大的排屑氣速。

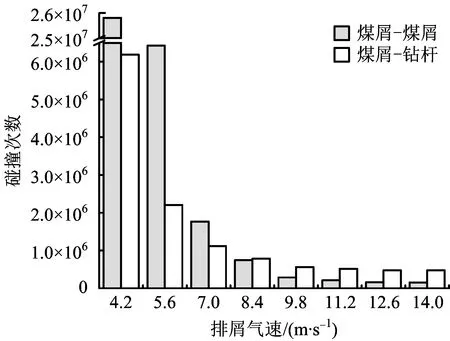

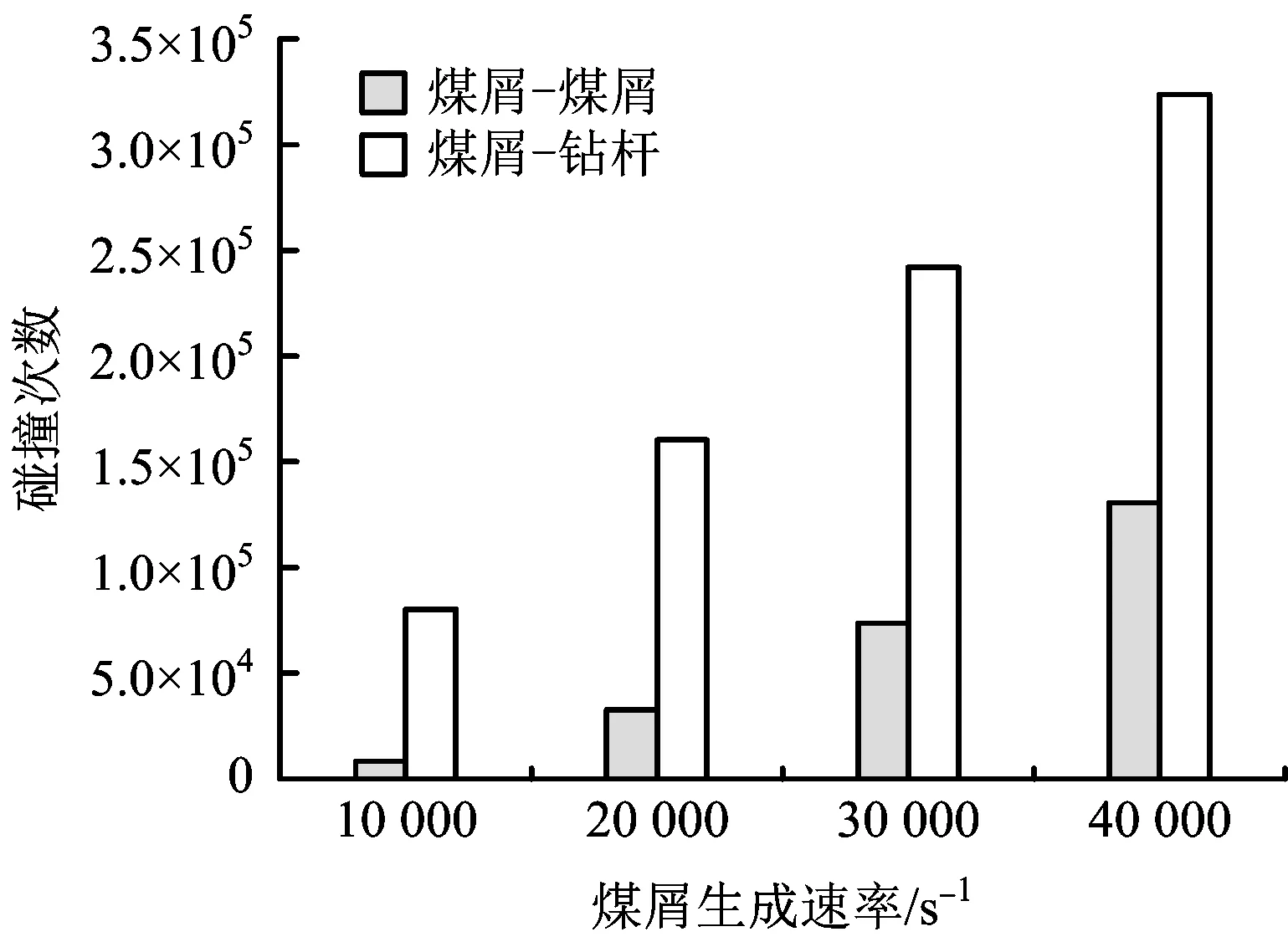

CDF-DEM數值模擬的優勢在于不僅可以觀測到煤屑顆粒的運動信息,而且可以獲取煤屑-煤屑之間,煤屑-鉆桿之間的碰撞信息[14],0~2 s內不同排屑氣速下煤屑-煤屑,煤屑-鉆桿之間的碰撞次數經統計后如圖4所示。當氣速低于7.0 m/s時,煤屑-煤屑,煤屑-鉆桿的碰撞劇烈,而且煤屑-煤屑的碰撞構成了碰撞的主要部分;隨著氣速的增大,碰撞次數逐漸減小并趨于穩定,此時,煤屑-鉆桿的碰撞成為了主要部分。

圖4 不同氣速下煤屑-煤屑、煤屑-鉆桿的碰撞次數Fig.4 Number of coal-coal and coal-drill pipeline collision with different gas velocity

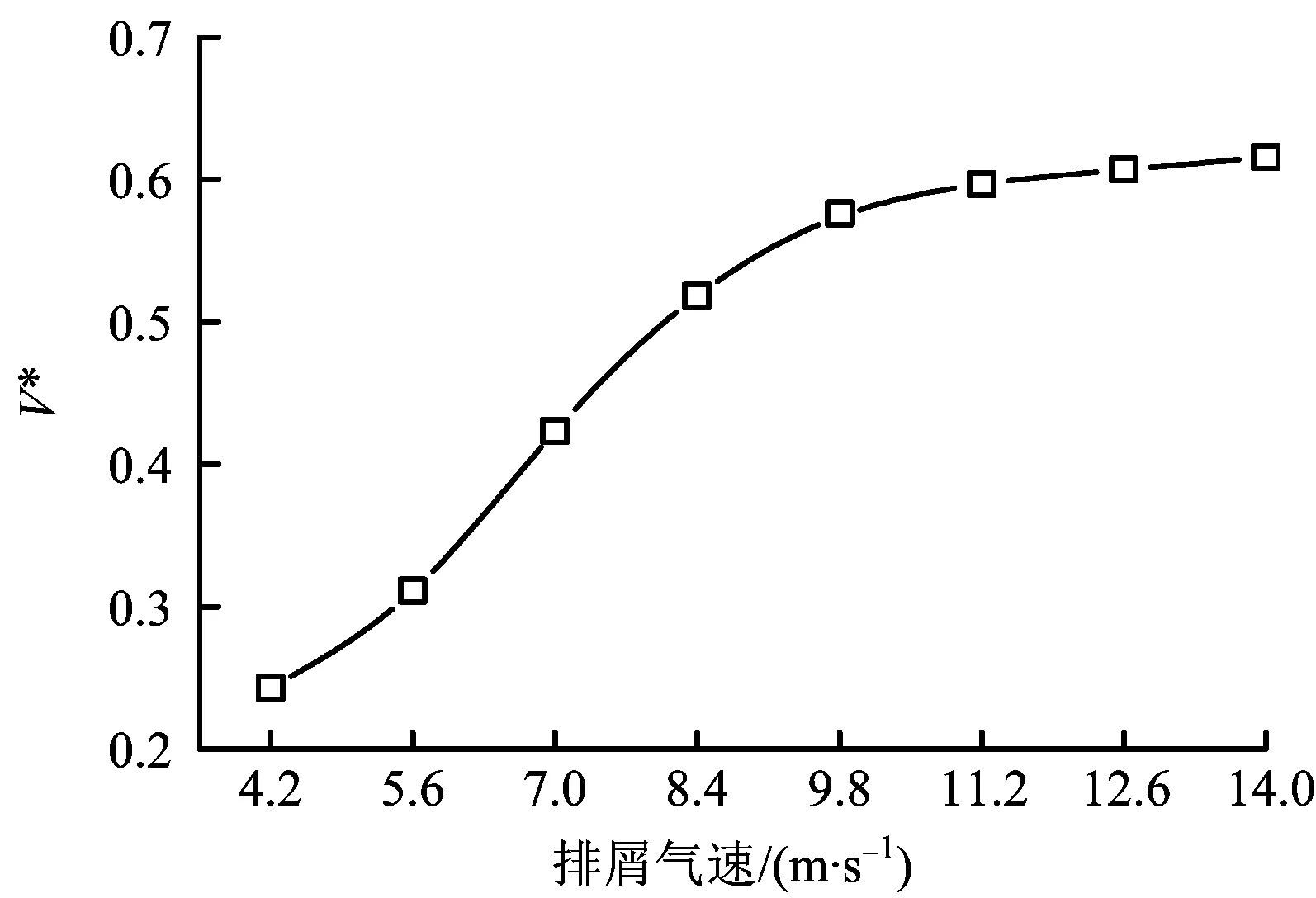

為了研究煤屑在不同氣速下的加速程度,對鉆桿內不同氣速作用下煤屑平均速度與排屑氣速的比值進行了分析,該比值用V*表示,其變化規律如圖5所示。

圖5 不同氣速下煤屑平均速度與排屑氣速的比值Fig.5 Ratio of average coal chipvelocity to gas velocity with different gas velocity

當氣速較低時,煤屑的平均速度遠小于氣速,隨著氣速的增大,煤屑平均速度與氣速的比值逐漸增大,煤屑的平均速度大約可以達到氣速的0.6倍,但煤屑的平均速度與入口氣速的比值增長緩慢。這是由于當排屑氣速較低時,空氣無力輸送煤屑,煤屑大量堆積于管道底部,受到來自煤屑-煤屑、煤屑-鉆桿的碰撞摩擦影響較大,導致煤屑的平均速度遠低于氣速;隨著氣速的增加,煤屑逐漸由堆積狀向懸浮狀轉變,煤屑-煤屑、煤屑-鉆桿的碰撞次數減少,煤屑逐漸被加速,其平均速度與氣速的比值增大;隨排屑氣速的進一步增大,煤屑處于完全懸浮狀,煤屑在鉆桿內分布均勻,煤屑-煤屑、煤屑-鉆桿的碰撞對煤屑的運動雖有影響但影響甚微,煤屑主要在空氣的曳力下加速,所以煤屑的平均速度與入口氣速的比值變化平穩。

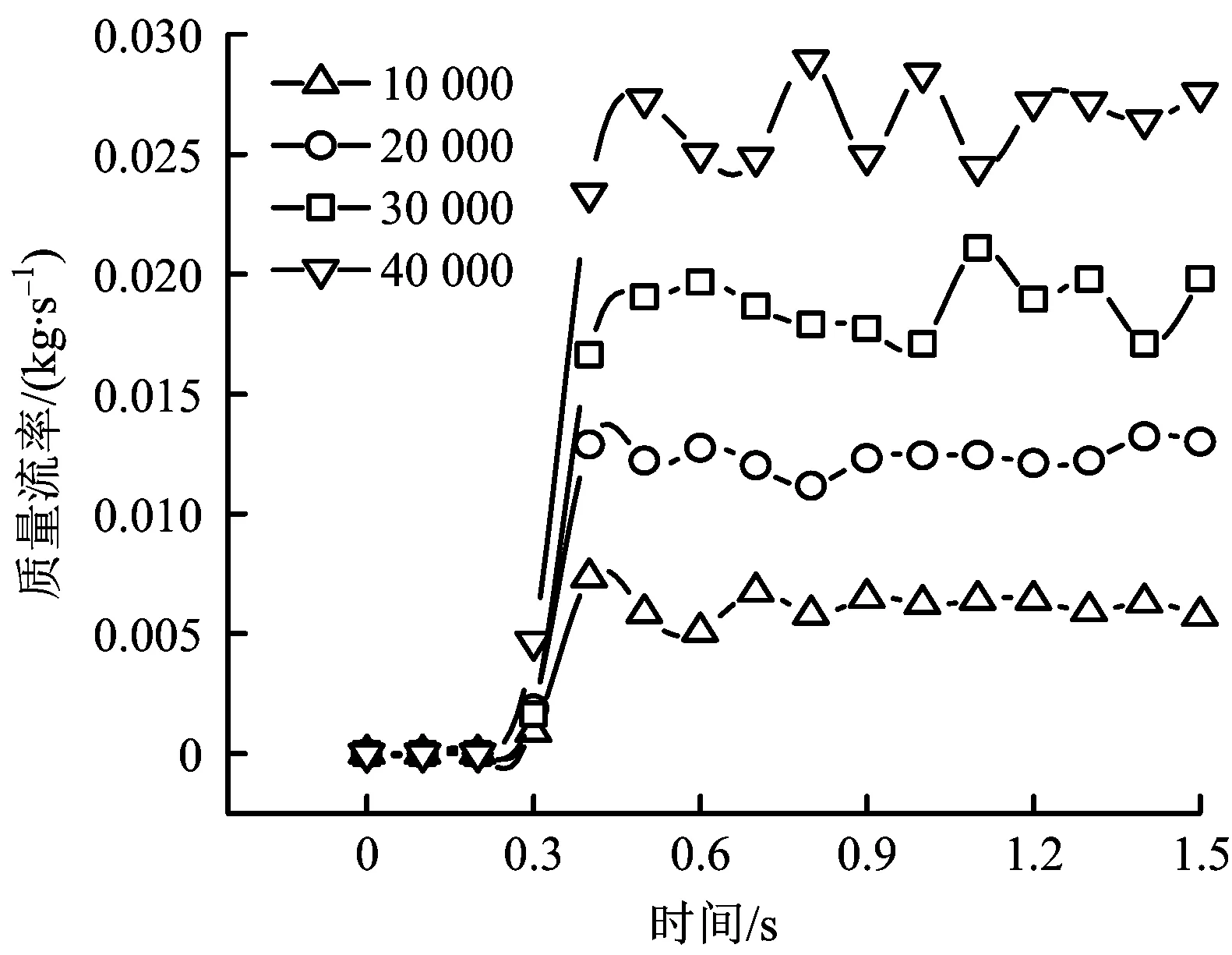

3.2 煤屑生成量的影響

在瓦斯抽采鉆孔的過程中,煤屑生成量與鉆桿鉆速成正比,因此對不同煤屑生成量進行數值模擬是必要的。在排屑氣速為11.2 m/s的條件下,分別模擬了煤屑生成速度10 000,20 000,30 000和40 000個/s的氣力排屑過程。并監視了0~1.5 s內鉆桿出口處煤屑的質量流率,如圖6所示。在不同的煤屑生成量下,煤屑均在0.2~0.3 s之間首先到達鉆桿出口;盡管不同煤屑生成量下煤屑的質量流率呈波動變化,但是波動相對平穩。

圖6 鉆桿出口處煤屑的質量流率Fig.6 Mass flow rate of coal chip at drill pipeline outlet

進出口煤屑質量流率可以表征氣力排屑的性能,為避免煤屑未到達鉆桿出口對平均質量流率的影響,本文統計了0.5~1.5 s穩定排屑階段鉆桿出口煤屑平均質量流量。經統計,不同煤屑生成速率下鉆桿進出口煤屑的平均質量流率變化情況如圖7所示。

圖7 進出口煤屑質量流率Fig.7 Mass flow of inlet and outlet

可以看出,在不同煤屑生成速率下,出口煤屑質量流率與入口煤屑質量流率基本相同,煤屑生成量與排出量達到了動態平衡,這說明氣速為11.2 m/s時,煤屑生成量對氣力排屑性能影響不大。對此過程中煤屑-煤屑,煤屑-鉆桿之間的碰撞次數進行統計,結果如圖8所示。

圖8 不同煤屑生成速率下煤屑-煤屑、煤屑-鉆桿的碰撞次數Fig.8 Number of coal-coal and coal-drill pipeline collision with different coal chipgeneration rate

結果表明,隨著煤屑生成速率的增大,鉆桿內煤屑-煤屑、煤屑-鉆桿的碰撞次數急劇增加,這是由于隨著鉆桿內煤屑數目的增大,煤屑的體積分數增大,孔隙率降低,氣體無法為煤屑提供足夠大的升力來保持煤屑顆粒懸浮,煤屑顆粒由懸浮狀逐漸向鉆桿底部沉降,煤屑-煤屑、煤屑-鉆桿的碰撞頻繁。這說明,在入口氣速一定的情況下,存在一個最大煤屑生成量,當超過這個最大生成量時,煤屑會在鉆桿內堆積,導致排屑困難、鉆桿堵塞。

3.3 反循環氣力排屑系統壓降

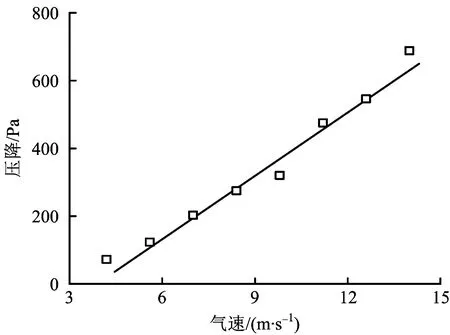

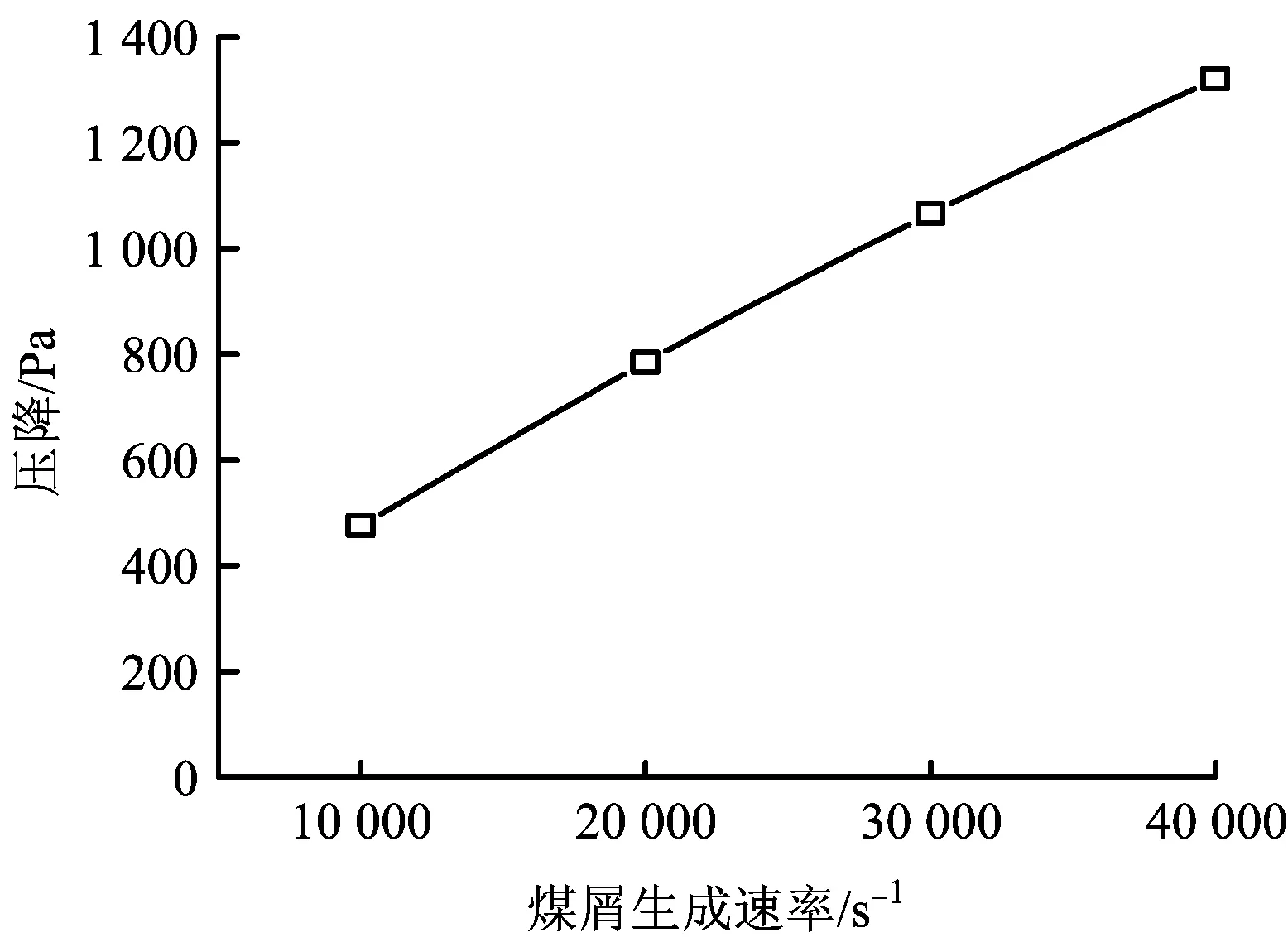

在氣力排屑系統中,流場壓降常被用來表征氣力排屑系統的能量消耗,流場壓降隨排屑氣速、煤屑生成量的變化規律如圖9~10所示。

圖9 壓降隨排屑氣速的變化Fig.9 Change of pressure drop with gas velocity

圖10 壓降隨煤屑生成速率的變化Fig.10 change ofpressure with coal chip generation rate

可以看出,流場壓降與排屑氣速、煤屑顆粒生成速率均呈正相關。隨著氣速的增大,盡管煤屑顆粒以懸浮狀在鉆桿內運動,煤屑-煤屑、煤屑-鉆桿間的碰撞較小,但煤屑速度不斷增大,流場壓降大部分轉化為煤屑的動能,所以在較高氣速下,流場的能量消耗仍然很大。在以往的研究中[15],氣速與壓降的關系可作為區別稀相輸送和濃相輸送的標準,根據壓降隨入口氣速增大而變大可知,該氣力排屑系統在此模擬工況下屬于稀相輸送。結合不同入口氣速下煤屑在鉆桿內的分布,在保證煤屑顆粒順利排出鉆桿的前提下,為避免入口氣速過高而導致氣力排屑系統額外的能量損耗,因此,在當前水平鉆孔鉆桿模型下,當煤屑生成速度為10 000個/s時,最佳入口氣速為11.2 m/s。隨著煤屑生成量增大時,煤屑除了從流場獲得動能外,煤屑-煤屑、煤屑-鉆桿間的碰撞和摩擦壓損也消耗了大量的流場能量,因此流場壓降隨著煤屑生成速率的增大而增大。

4 結論

1)排屑氣速較低時,空氣無力輸送煤屑,煤屑易在鉆桿內部沉積,煤屑-煤屑、煤屑-鉆桿間的碰撞劇烈,不利于排屑;隨著氣速的增大,煤屑呈懸浮狀分布在鉆桿內,煤屑-煤屑、煤屑-鉆桿間的碰撞明顯減少。因此,為保證排屑順利,防止鉆桿堵塞,需要較大的排屑氣速。

2)排屑氣速為11.2 m/s時,煤屑的生成量對氣力排屑性能影響不大;但是,隨著鉆桿內煤屑數目的增多,煤屑的體積分數增大,孔隙率降低,空氣無法為煤屑提供足夠大的升力來保持煤屑懸浮,煤屑由懸浮狀逐漸向鉆桿底部沉降,煤屑-煤屑、煤屑-鉆桿的碰撞增加,當煤屑生成量足夠大時,煤屑在鉆桿內堆積,導致鉆桿堵塞。

3)流場壓降與排屑氣速、煤屑生成量呈正相關。綜合考慮能耗因素,在當前鉆桿模型下,當煤屑顆粒生成速度為10 000個/s時,對于水平鉆孔最佳入口氣速為11.2 m/s。在實際施工中為達到最佳排屑效果,避免不必要的能耗,要選用合適的排屑氣速和鉆桿鉆速。