基于無線電臺的渣包自動噴淋系統

(金川集團股份有限公司選礦廠,金昌 737100)

隨著工業化生產的用銅需求量急劇增長,我國的銅資源供應日趨緊張,銅冶金行業越來越重視銅爐渣的貧化處理,渣選廠規模也不斷擴大。在生產實踐中,用渣包緩冷渣入選已經成為趨勢。以110萬t/a銅爐渣選礦項目為例,每年可回收約1萬噸銅金屬,相當于一座年產200萬噸、銅品位約0.5%的中型銅礦山產能,不僅變廢為寶,而且化解了冶煉廢渣長期露天堆放帶來的環境風險,實現資源利用最大化和系統“零排放”。此項目渣緩冷場面積達5.4ha,渣包緩冷位330個。因此,實現渣包噴淋系統自動化成為提高項目技術指標和保障勞動安全的迫切需要。

1 實施渣包緩冷自動噴淋系統的必要性

1.1 提高爐渣中銅的回收率

生產實踐和相關分析證明,渣包緩冷渣可選性最好,令熱態渣充分緩冷有利于渣中硫化態或金屬態銅顆粒的凝聚和長大,便于通過磨礦分離和浮選分離。但相關研究表明,若水冷卻時間過長,會導致銅結晶粒度細小且分散度高,相同磨礦細度方案下,以連生體形式浮出較多。采用自動噴淋系統,可以精確地控制噴淋時間,提高浮選效率。

1.2 保障工作安全

渣緩冷場設置330個渣包位,占地面積大,渣包緩冷位多,且環境惡劣(高溫熱輻射、水蒸氣等),如靠人工操作進行高溫渣包的噴淋作業,不但操作難度大,而且一旦操作失誤,存在高溫渣包“放炮”現象,威脅人身安全。同時,如管理不善,造成水閥長開,還易導致資源浪費,甚至損壞設備,威脅渣包車司機安全。采用自動噴淋系統可避免現場開停閥作業,保證了操作人員的人身安全。1.3提高工作效率

隨著銅冶煉技術的進步,銅冶煉規模越來越大,相應的渣緩冷場規模也越來越大,靠人工操作噴淋水閥的開停,不僅工作效率無法保證,而且很難按要求在最佳時間點開閉閥門,采用自動噴淋系統大大降低勞動強度提高工作效率。

2 自動噴淋系統設計實施

自動噴淋系統的關鍵及難點在于渣包到位信息的檢測與傳輸。首先,由于渣包內容物是高溫熔融態爐渣,且現場環境惡劣,常規的位置開關難以滿足使用要求;其次,由于露天環境中溫度的變化受天氣的影響比較大,通過檢測渣包上方的溫度難以取得合適的變化值用來判斷渣包是否就位;采用一些特殊的儀表可以檢測渣包到位信息,但是由于渣包位多需要的儀表數量多,成本太高。因此,在本項目中采用電臺無線傳輸技術實現對采集數據的遠距離傳送(無線電臺采用GE MDS的全數字無線數傳電臺和PLC構建無線通訊和數據采集系統),結合先進的可編程控制技術和數據庫存儲方案,對各車載數據實施分析處理并通過數據庫實時存儲,通過Profibus-DP與PLC系統進行通訊。

2.1 系統描述

圖1 渣包噴淋冷卻系統總體原理圖

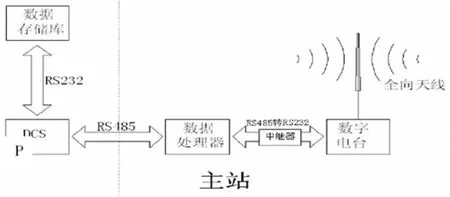

圖2 主站系統組成

圖3 車載系統組成

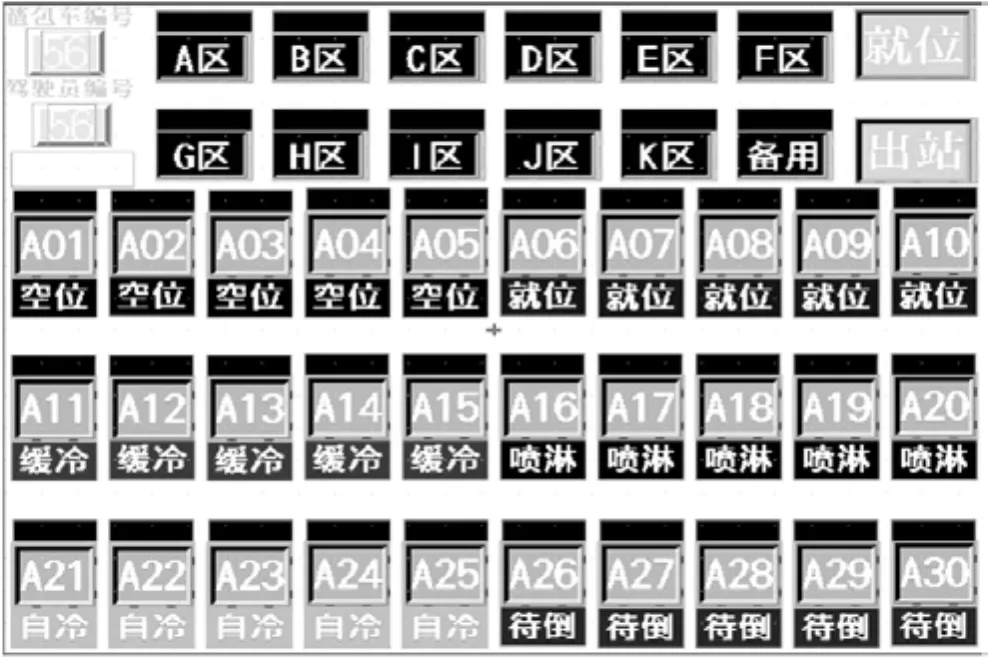

圖4 車載系統人機畫面

系統由主站系統和3套車載系統組成,其中車載系統由車載操作顯示屏和數據傳送處理單元組成,渣車司機通過操作屏對站點“就位/倒包”進行操作,同時接收主站發送的各渣包站點狀態數據,并實時更新渣包站點狀態畫面;主站系統接收處理來自車載系統存、取渣包的數據信息,并與渣緩冷場控制站進行實時通訊,實現對噴淋現場站點閥門、渣包狀態的監控,同時渣緩冷場控制站根據現場噴淋工藝要求對相關數據進行運算處理,寫入主站數據處理單元,之后由主站向各個車載發送數據進行實時更新。

2.2 主站系統組成

主站系統由數傳電臺、天線、數據處理器、DP通訊卡件等組成。接收來自各個車載系統發送的數據,實現與PLC數據通訊,如圖2所示:

2.3 車載系統組成

本系統有3套車載裝置,分別安裝于渣包車司機室,每套裝置都由數傳電臺(包括天線)、數據處理器和操作顯示器組成,如圖3所示:

渣緩冷場共有3輛渣包車,330個渣包,每5個渣包一組設置有66個渣包噴淋水電動切斷閥。每個渣包都有唯一的三位數字編號,如A01(A區第1組),每臺渣包車配置一套車載無線發射裝置。當渣包車司機將渣包放置到預制的渣包位置時,由司機在渣包車的車載無線控制器終端輸入渣包位編號,接收器接收指令后采用Profibus-DP的通訊方式送給PLC控制系統,系統接受信息后自動啟動對應渣包位的噴淋程序,并給司機返回一個確認信號表示程序已經啟動。噴淋完成后,控制系統再發出一個緩冷完畢信號,在渣包車上顯示(觸摸屏)待倒包的信息提示司機可以把該渣包拉走。

3 系統特點

3.1 系統穩定可靠

由渣包車司機代替儀表自動檢測,渣包到位信息準確無誤。另外,自動噴淋系統采用SCADA系列的無線電臺產品具有DSP(Digital Signal Processing)技術,抗干擾性能好,接受靈敏度高,傳輸速度快,即使是在很惡劣的條件下也能提供高可靠的通訊服務,為實現渣包到位后自動啟動噴淋程序提供準確地信息依據,保障了自動噴淋系統的穩定運行。

3.2 節省項目投資

采用無線電臺可節省渣包就位一次檢測儀表(330個)、電纜及相應的PLC卡件;同時,減少了項目的施工量,降低了施工難度,大大節省了項目投資及后期的運行維護成本。

3.3 渣緩冷場管理優化

PLC系統自動將渣包位的狀態發送到渣包車上的觸摸屏上,渣包車司機可以通過操作終端隨時了解渣緩冷場渣包位的狀態信息,判斷每個噴淋站點的狀態,便于高效而準確地進行現場渣包運送作業,不但節省時間和渣包車油耗,而且實現了渣緩冷場有序化、智能化管理。

4 結語

采用無線電臺的渣包緩冷自動噴淋系統實施運行后,從根本上解決了渣包就位檢測問題,由渣包車司機代替現場檢測儀表,由無線電臺提供可靠的通訊,提高了系統的可靠性和穩定性,使爐渣處于最佳的入選狀態,從而保證各項技術指標的完成以及優化。