高純鋁單晶拉伸性能及斷口形貌分析

(新疆眾和股份有限公司,新疆烏魯木齊 830013)

1 引言

鋁單晶是面心立方結構的金屬晶體,因晶體內無晶界,降低了電阻和信號衰減,提高其傳輸的清晰度和保真性,在通信和音響設備方面具有廣泛用途;單晶中減少了晶界對位錯運動的阻礙作用[1],使其具有優異的冷加工變形能力。單晶鋁應用于導電及信號傳輸中多為絲材,原始棒材需要進行數次冷拔變形,因而研究單晶體的力學性能對單晶的工業應用有實際意義。

本文通過對兩組高純鋁單晶試樣(φ10mm)進行不同方向加載的拉伸實驗,分析鋁單晶試樣的力學性能、變形后滑移線痕跡及斷口形貌,為鋁單晶棒材至線材的冷變形加工提供依據。

2 實驗材料與方法

2.1 試樣尺寸及設備

實驗所用原料為5N純度高純鋁。在自制定向凝固提純爐中制備大尺寸高純鋁錠。鋸切獲得高純鋁單晶樣棒。拉伸試樣尺寸如圖1所示。拉伸試驗在CMT5105電子萬能試驗機上進行。利用OLYMPUS GX51光學顯微鏡觀察試樣圓截面及橫截面的滑移帶痕跡。利用EVO50掃描電鏡對拉伸試樣斷口形貌進行觀察分析。

3 實驗結果與分析

3.1 力學性能

表1所示為鋁單晶試樣拉伸性能數據。不同方向加載時單晶鋁棒材的力學性能有很大差別。試樣1-1與1-2為相同方向加載,試樣2-1與2-2為相同方向加載。分析不同方向加載時,試樣滑移面與開動滑移系不同,造成宏觀的力學性能差別較大。試樣1-1相比試樣2-1抗拉強度提高23.6%,延伸率提高58.8%。單晶鋁線材加工應用過程中晶體取向及加載方向極為重要[2]。

圖1 拉伸試樣尺寸(mm)及拉伸后照片

表1 不同方向加載的鋁單晶力學性能對比

圖2 鋁單晶拉伸曲線

圖3 鋁單晶拉伸試樣滑移線分析

圖4 鋁單晶拉伸試樣的斷裂形貌

單晶鋁具有FCC晶格結構。典型的FCC晶格單晶體塑性變形具有三個階段。第一階段為易滑移階段。處于易滑移階段,加工硬化率很低,滑移線細而長且分布均勻。加工硬化速率對晶體位向和雜質十分敏感。滑移線上的位錯數很大。第二階段為線性硬化階段。處于線性硬化階段,加工硬化率很高,且與應變量呈線性關系。加工硬化率對合金成分及晶體位向不敏感。每根滑移線上位錯數大致不變。第三階段為拋物線硬化階段。處于此階段,加工硬化速率降低。曲線呈拋物線型。內部組織出現滑移帶。隨著變形量的增加,滑移都集中于滑移帶內,滑移帶之間不再出現新的滑移痕跡,而在滑移帶內可以看到交滑移。

圖2所示為不同方向加載時鋁單晶試樣的拉伸曲線。曲線在b點之前為彈性變形,b點之后為塑性變形。b-c段有較短距離的線性硬化階段。c-d段為明顯的拋物線硬化階段。d點之后進入頸縮階段,伸長量進一步增加,試樣斷裂。分析鋁單晶的拉伸曲線,有較明顯的拋物線硬化階段,加工硬化速率低,試樣強度低、伸長率大。

3.2 滑移變形分析

鋁單晶為面心立方晶體結構,拉伸變形中滑移總是沿著密排面及密排方向進行。FCC晶體具有12個滑移系,加載方向不同時啟動滑移系數目不同,則試樣宏觀變形量不同。圖1(b)所示為不同加載方向試樣1-1與2-1拉伸后照片。由于特定方向的滑移變形,拉伸試樣圓形截面變為橢圓狀。試樣1-1宏觀表面有明顯拉伸變形帶,變形帶較長且相互平行。試樣2-1宏觀表面有可見拉伸變形帶,變形帶窄且均勻分布。試樣表面可見沿不同方向的變形痕跡,推測為多個滑移系開動造成。

圖3(a)、(b)為試樣1-1的圓截面與橫截面顯微組織圖像,可見明顯滑移變形帶。不同滑移帶相互平行。滑移帶中可見較細且相互平行的滑移線。1-1(a)圓截面顯微組織中滑移帶的端部存在“碎化現象”,即相互連接的滑移帶的側向移動現象。

試樣2-1圓截面顯微組織中無可見的滑移線及滑移帶,顯示為撕裂狀變形組織。橫截面顯微組織中可見細密平行的滑移線。

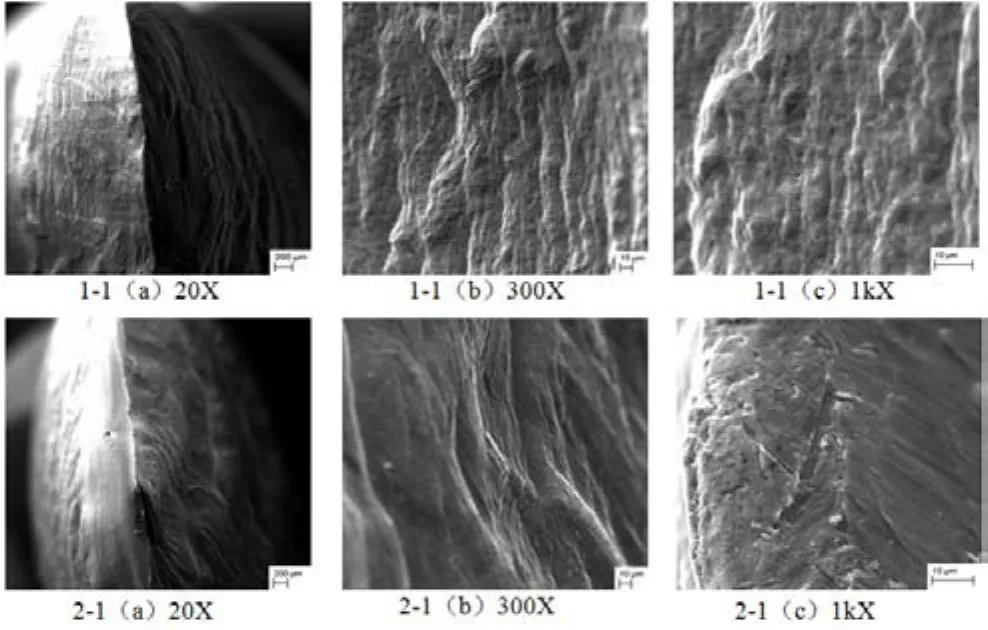

3.3 斷口形貌

圖4所示為鋁單晶試樣1-1和2-1拉伸試樣的宏觀及微觀斷口形貌。由圖4(a)可看出試樣斷裂前發生極大塑性變形,斷口呈雙錐狀,均為韌性斷裂。低倍下觀察斷口形貌可見明顯滑移線,且滑移線相互平行。高倍下可見臺階狀滑移帶。由于鋁單晶斷裂為純剪切斷裂,高倍下觀察斷口為光滑片層,推測為剪切斷裂中延伸區形貌[3]。

4 結論

自制定向凝固提純爐制備鋁單晶拉伸試樣。不同方向加載時,鋁單晶抗拉強度及延伸率有較大差別。觀察試樣金相顯微組織,由于內部滑移變形不同,一種方向加載的拉伸試樣可見明顯滑移帶及滑移線,另一方向加載試樣無可見滑移線僅能觀察到撕裂狀變形組織和橫截面的細密滑移線。觀察鋁單晶拉伸試樣斷口形貌,低倍下可見明顯滑移線及臺階狀滑移帶。鋁單晶斷裂機理為剪切斷裂。