基于Cortex-M3的免耕播種機監控系統設計與試驗

孫永佳 沈景新 竇青青 李青龍 陳 剛 孫宜田

(山東省農業機械科學研究院, 濟南 250100)

0 引言

東北地區玉米播種面積大,農民習慣將基肥和口肥隨播種一同施入。口肥可以提供玉米苗期營養,滿足種子發芽及生長發育初期的營養需求, 為后期生長打下基礎,并能改善種床的理化性狀和提高微生物活性。由于口肥與種子直接接觸或距離較近,對肥料用量的要求較嚴,施用不當易引起燒種、爛種,造成缺苗斷壟現象[1-2]。由于機具播種作業過程具有全封閉特點,機手無法直接監測播種施肥作業狀況,對作業過程中出現的排種、排肥故障無法進行預判,影響了播種施肥質量。

針對精準農業中播種機智能化監控和變量施肥問題,國內外學者進行了大量研究[3-13]。國外的高端播種機安裝智能監控系統,不僅能實現播種施肥狀況的監控,而且具有變量施肥的功能,通過電磁比例閥控制液壓馬達帶動施肥機構實現變量施肥,如John Deere公司的JD-1820型變量施肥播種機、CASE公司的Flexi Coil施肥播種機等,但是,這種控制方案成本太高,無法應用于國內玉米播種機。國內研究的各種播種機監控系統實現了排種質量的監測,但缺少口肥的變量施放裝置,研究的變量施肥裝置又多在稻麥播種機上應用。針對東北地區玉米種植模式,國內一些企業已經開發出對應的具備施口肥功能的免耕播種機,如北京德邦大為科技股份有限公司的2BMG-4型高性能免耕精量播種機,吉林省康達農業機械有限公司的2BMZF-4型免耕指夾式精量施肥播種機,在原有精量播種機的基礎上增設了施口肥裝置,實現了基肥、口肥一次施入,簡化了生產環節。但這兩種機型施口肥裝置的施肥量無法進行設定和變量調節,容易造成施用不當的情況,整機缺少一體化的監控系統。

針對上述問題,本文以基于Cortex-M3內核的STM32F103芯片為核心芯片,采用面源無盲區抗塵監測技術和增量式PID控制技術,設計一種可以監測播種質量、設定和變量調節口肥施用量的播種機監控系統,并進行室內試驗和田間試驗驗證,以期改善玉米免耕播種機的工作性能。

1 系統總體方案與關鍵部件設計

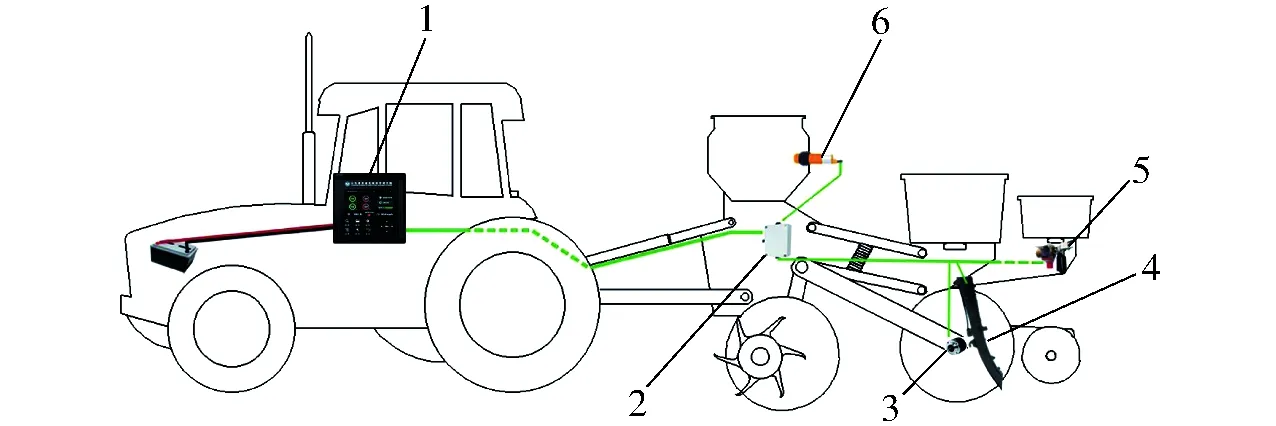

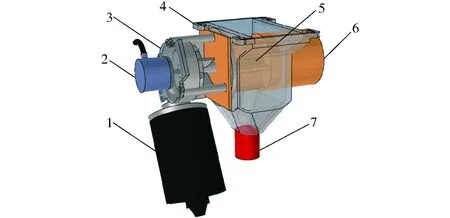

圖1 監控系統整體結構圖 Fig.1 Structure diagram of monitoring system 1.多功能控制終端 2.采集驅動模塊 3.速度傳感器 4.種子傳感器 5.料箱傳感器 6.施口肥裝置

監控系統組成及結構如圖1所示,監控系統包括多功能控制終端、采集驅動模塊、種子傳感器、速度傳感器、料箱傳感器、施口肥裝置。多功能控制終端位于駕駛室內,內部集成了顯示器和薄膜面板,用于顯示作業信息、報警信息以及作業參數的錄入和查詢,并處理采集驅動模塊發送過來的信號計算生成作業信息,發送至顯示器顯示,判斷出故障時進行報警提示。采集驅動模塊安裝在機具上,用于采集、處理各個傳感器的脈沖信號和驅動口肥電動機,并將計算處理后的信號通過CAN總線發送給控制終端。種子傳感器安裝在播種單體下方的導種管處,種子經過時傳感器產生一定時間寬度的脈沖信號,根據此信號來統計播種數并判斷缺種、堵種故障。速度傳感器安裝在地輪轉動軸處,采用增量式編碼器測速,分辨率為100 P/R,地輪轉動一圈編碼器輸出100個速度脈沖信號,根據此信號進行作業速度換算和作業面積統計。料箱傳感器用于檢測基肥肥箱是否缺肥。施口肥裝置用于口肥的精準變量施放,并裝有口肥電動機轉速測量裝置,為口肥電動機的閉環控制提供反饋。

1.1 種子傳感器設計

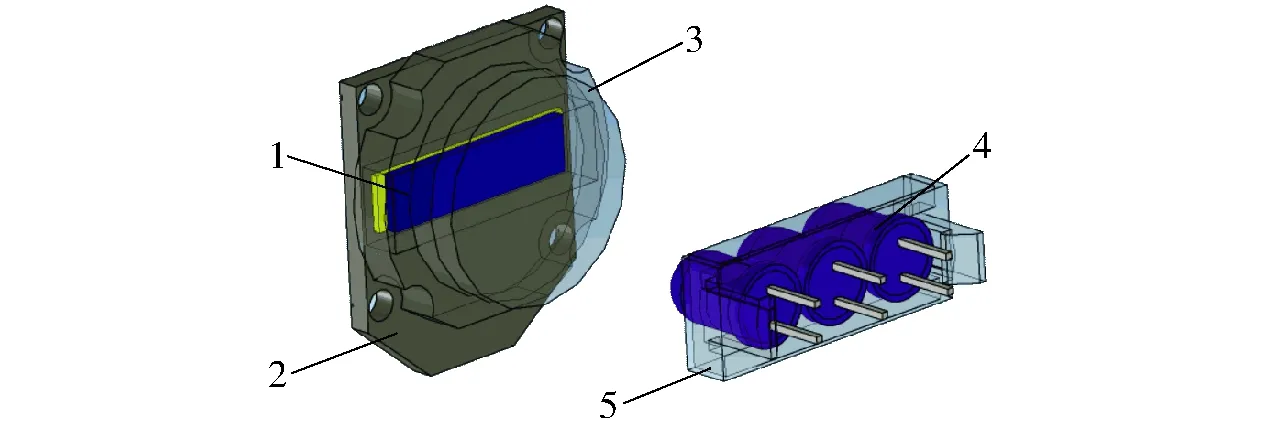

針對目前的光電傳感器存在灰塵堆積導致感應信號衰弱的問題[14-17],本文采用光電式面源無盲區抗塵監測技術設計種子傳感器,其發射端包含3個串聯連接的紅外發射管,接收端為1片面源式硅光電二極管,用于把照射到表面的光能轉化為電能,與傳統的光電二極管相比,其感光面積更大,當導種管中灰塵增多導致照射到硅光電二極管接收面上的光能減弱時,其轉化的電能仍可以滿足系統后級電路的觸發要求,而傳統光電二極管由于感光面積不夠大,此時的感應電能衰弱很明顯,無法導通后級電路,因此存在傳感器靈敏度在多塵環境下降低的問題。硅光電二極管外罩有透明玻璃外殼,感光區域與種子不直接接觸,避免了種子下落時對感光器件的劃損,且不易附著、堆積灰塵,種子下落時與感光器件的接觸可以對灰塵起到一定的清除作用。種子傳感器結構圖如圖2所示。

圖2 種子傳感器結構圖 Fig.2 Structure diagram of seed sensor 1.硅光電二極管 2.電路板 3.防塵玻璃罩 4.紅外發射管 5.發射管固定支架

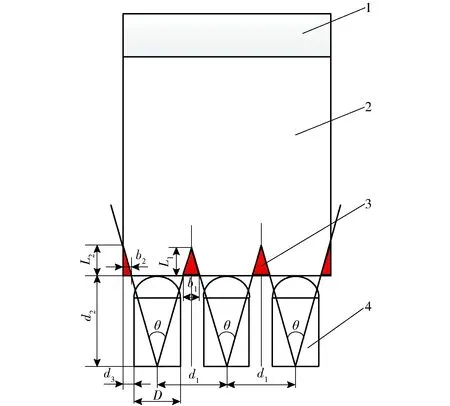

圖3 種子傳感器監測區域示意圖 Fig.3 Sketch of monitoring area of seed sensor 1.硅光電二極管 2.導種管橫截面 3.監測盲區 4.紅外發射管

傳感器器件布局和選型時還要考慮監測盲區的問題,本文設計的種子傳感器接收部分的硅光電二極管感光區域尺寸為4 mm×19 mm,可覆蓋整個導種管內截面,因此盲區不會在接收端部分產生。紅外發射管選用SHARP公司的GL537,發光角度θ=25°,直徑D=5 mm,3個發射管中心間距d1=6 mm,左右兩側的發射管壁與導種管內壁的間距d3=1 mm。為保證發射的紅外光強度,發射管應盡可能靠近導種管內壁[18],所以發射管安裝時頂端緊貼導種管內壁,發射管頂端到發光處的距離d2=10 mm,種子傳感器監測區域示意圖如圖3所示,形成的監測盲區位于兩個相鄰發射管處和兩側發射管與導種管內壁處,4個三角形區域兩兩對應,根據幾何關系可知監測盲區的寬度b1、b2,以及長度L1、L2的計算公式為

(1)

(2)

根據本文設計的布局尺寸,代入式(1)、(2)中計算得出L1=3.5 mm,b1=1.6 mm,L2=5.9 mm,b2=1.3 mm,而玉米種子三軸基本尺寸大約為:長度11.9 mm、寬度8.0 mm、厚度4.1 mm[19],無論玉米種子以哪種形態下落,其橫截面積都遠大于4個監測盲區的面積,都可以遮擋住紅外光信號,因此,本文設計的種子傳感器不存在監測盲區。

1.2 施口肥裝置設計

排肥盒選用外槽輪式排肥器,可通過調節旋鈕調節槽輪的工作長度,從而實現口肥量的標定,驅動電動機選用12 V/50 W蝸輪蝸桿式直流電動機,渦輪連接軸一端與編碼器連接,一端與槽輪連接,編碼器選用歐姆龍公司的E6B2-CWZ1X增量型編碼器,分辨率為100 P/R,當渦桿帶動渦輪轉動時,編碼器隨之轉動,一圈輸出100個脈沖信號,通過該脈沖信號可進行施肥量標定和計算,施口肥裝置結構圖如圖4所示。

圖4 施口肥裝置結構圖 Fig.4 Structure diagram of fertilizing device 1.直流電動機 2.增量型編碼器 3.編碼器固定支架 4.肥盒 5.槽輪 6.槽輪旋鈕 7.施肥口

2 硬件電路設計

2.1 主芯片

選用STM32F103作為控制芯片,該芯片采用 Cortex-M3內核,是專門針對低功耗、低成本、高性能嵌入式應用所設計的[20]。STM32F103內置了512 KB的FLASH和64 KB的SRAM,可直接運行內部代碼,無需外部擴展;內部定時器具有輸入捕獲和PWM輸出功能,滿足系統脈沖采樣和電動機驅動的需求;自帶的基本擴展CAN控制器支持CAN協議2.0A和2.0B,波特率最高達1 Mb/s,可實現高速率、高可靠的CAN總線通信。

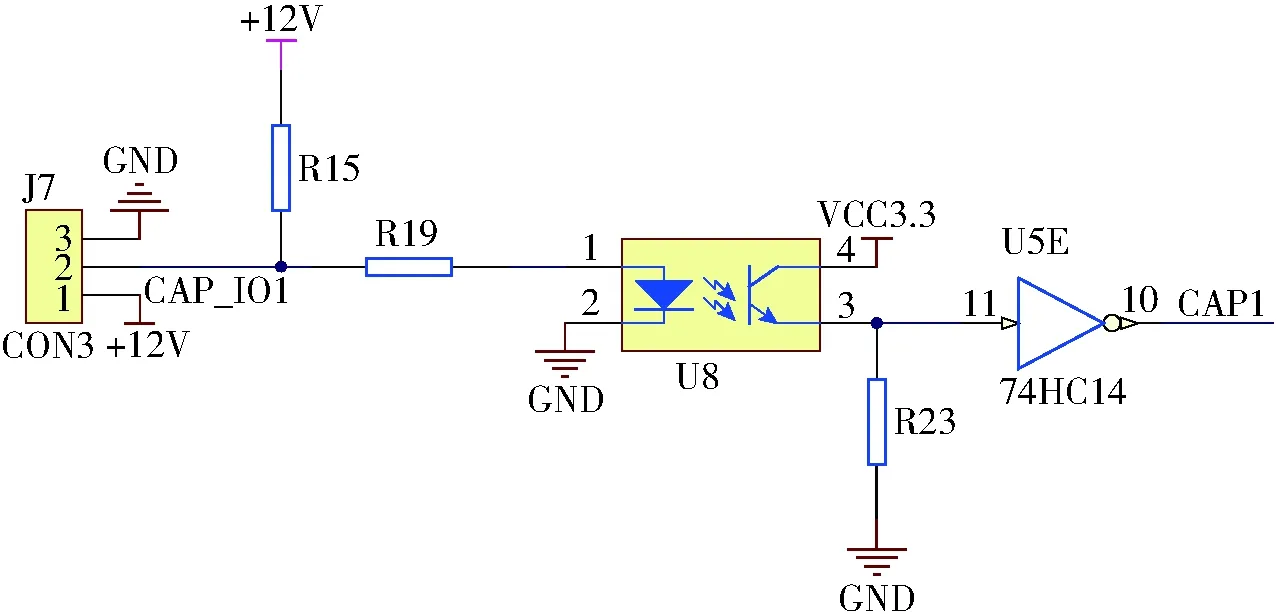

2.2 傳感器信號采集電路

監控系統包括4種傳感器,分別為:種子傳感器、速度傳感器、口肥電動機轉速測量傳感器和料箱傳感器,前3種傳感器輸出脈沖信號,料箱傳感器輸出高低電平,傳感器信號采集電路如圖5所示,采用Altium Designer軟件繪制。信號經光電耦合器TLP281和反相器74HC14兩級反相后,分別輸入到STM32F103的輸入捕獲定時器TIM2的通道1~3和普通I/O PA4,捕獲定時器設計為1 μs計數1次,上升沿計數,并設置重裝載值最大,通過輸入捕獲功能實現脈沖寬度和頻率的測量。光電耦合器TLP281同時還具有電平轉換功能,把12 V的傳感器信號轉換為3.3 V,滿足STM32F103單片機I/O口的電平限制要求。

圖5 傳感器信號采集電路 Fig.5 Sensor signal sampling circuit

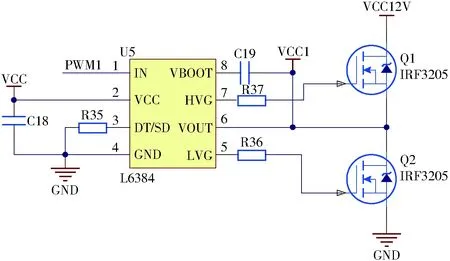

2.3 電動機驅動電路

施口肥裝置采用外槽輪式排肥器,內部裝有刷肥毛刷,口肥電動機只能沿逆時針方向轉動,因此采用半橋電路驅動口肥電動機,MOSFET功率器件選用N溝道的IRF3205,其工作噪聲較低、工作頻率高、抗干擾能力強,MOSFET驅動芯片選用L6384,該芯片是ST公司生產的不對稱半橋驅動芯片,采用BCD離線工藝制造,具備施密特觸發器輸入和死區時間設置,驅動能力強,頻率特性好,電動機驅動電路如圖6所示。L6384的1號引腳連接在單片機定時器TIM4的通道上,6號引腳和GND接口肥電動機,TIM4定時器配置為PWM輸出,頻率為1 kHz,占空比0~99%可調,通過調節PWM輸出占空比實現口肥電動機的轉速調節。

圖6 電動機驅動電路 Fig.6 Motor driving circuit

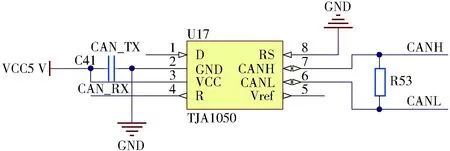

2.4 CAN總線接口電路

為了保證監控系統各模塊之間數據傳輸的準確性和可靠性,以及系統的可擴展性和移植性,適應農田高噪聲、高振動的復雜惡劣環境,各個模塊采用CAN總線進行數據通信。STM32F103單片機內部自帶一路CAN控制器,但是由于CAN總線電平不能直接連接到單片機,所以外部需增設CAN總線驅動器實現電平轉換,本文選用PHILIPS公司的高速CAN總線驅動器芯片TJA1050。TJA1050是CAN控制器和物理總線之間的接口,硬件內部集成了CAN底層協議,且包含電流限制電路和溫度保護電路,使用方便、安全性高,總線接口電路如圖7所示,R53為終端匹配電阻。

圖7 總線接口電路 Fig.7 Bus interface circuit

3 機載顯示器設計

機載顯示器選用北京迪文科技有限公司的5.0英寸65 K色的DGUS屏,分辨率為800像素×480像素,亮度為900 nit,陽光直射下界面內容也清晰可見[21]。本文設計的顯示器主界面和薄膜面板界面如圖8所示,適用于2行和4行玉米播種機,主界面顯示機具的作業幅寬、作業面積、作業速度、作業時間、行播種量、畝播種量等參數,每行的播種性能通過數字加圓環圖標的形式展示,數字表示具體的播種數值,圓環表示每行畝播種量與理論畝播種量的比值,比值大于90%時,圓環顯示綠色,小于90%時圓環變紅。主界面除了顯示各行的播種性能外還顯示整機的播種性能,以百分比加條形框的形式展示。當出現缺種、堵種、缺肥、堵肥、模塊異常故障時,顯示器彈出紅色閃爍嘆號圖標,并在圖標上方顯示具體的故障類型。

圖8 顯示器主界面和薄膜面板界面 Fig.8 Interface of screen and membrane panel

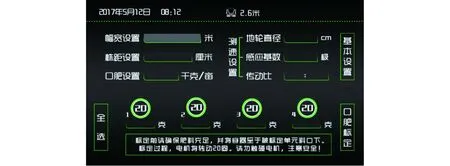

對顯示器的操作通過薄膜面板按鍵來實現,需要進行作業參數設置時,點擊設置按鍵,主控模塊給顯示器發送頁面切換指令:5A A5 04 80 03 00 0B,界面切換到參數設置頁面,如圖9所示,在該界面完成參數基本設置和口肥電動機標定,通過左右按鍵實現設置參數的切換,用灰色圖標指示選中,上下按鍵實現設置參數的增減。圓圈中的數字表示轉動圈數,口肥電動機標定時,數字從20開始遞減至0,表示電動機轉動20圈,將每行計量的肥料質量除以20即可得到每行口肥電動機轉動一圈的排肥量。

圖9 參數設置界面 Fig.9 Parameter setting interface

圖10 參數查詢界面 Fig.10 Parameter inquring interface

單次作業完畢后,可以點擊薄膜面板上的保存按鍵,把作業時間、作業面積、機器性能和平均畝播種量保存下來,點擊查詢按鍵界面切換到參數查詢界面,如圖10所示,單界面顯示4次作業記錄,通過上下按鍵可進行作業記錄翻頁查詢,查詢完畢后點擊返回按鍵,界面切換回主顯示界面。

4 監控系統軟件設計

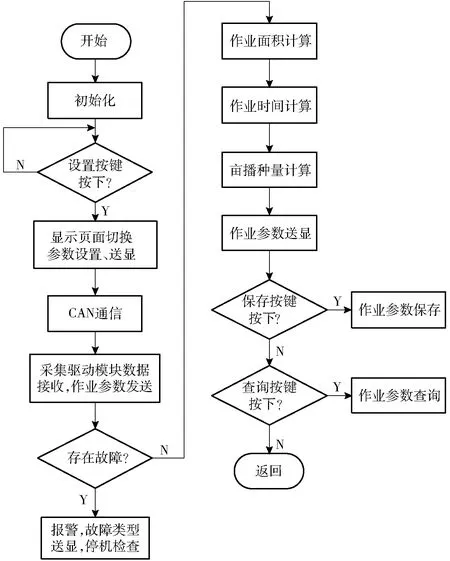

根據系統方案布局方式,監控系統的軟件設計包括:多功能控制終端軟件設計和采集驅動模塊軟件設計,軟件開發環境為Keil uVision5,多功能控制終端軟件用于完成作業參數設置、保存和查詢、采集驅動模塊信息接收和處理、CAN總線通訊、故障報警等,其程序流程圖如圖11所示。

圖11 控制終端軟件流程圖 Fig.11 Flow chart of control terminal software

采集驅動模塊軟件用于完成口肥電動機的調速、傳感器信號采集和處理、增量式PID算法實現、CAN通訊等功能,口肥電動機的調速采用離散的增量式PID算法實現。增量式PID是一種在過程控制中使用范圍很廣的控制算法,具有魯棒性好、可靠性高并且參數易整定等優點[22-25]。離散的增量式PID算法方程為

Δuk=Kp(e(k)-e(k-1))+Kie(k)+Kd(e(k)-2e(k-1)+e(k-2))

(3)

式中 Δuk——PID控制器輸出值

e(k)——第k次采樣的偏差值

Kp——比例系數Ki——積分系數

Kd——微分系數

本文設計的監控系統通過增大或減小定時器的PWM輸出占空比來實現電動機的加速或減速控制,程序設計時通過調節TIMx→CCRx寄存器的值來實現PWM輸出占空比的變化,因此,Δuk對應TIMx→CCRx寄存器值的增量,而e(k)在軟件中表示口肥電動機的理論轉速與實際采樣轉速的偏差。假設在Δt時間段內機具以速度v作業,設置的機具幅寬為w,A為機具這段時間內的作業面積,則

(4)

又有設置的機具施口肥量為m0,作業行數為4行,則該時間段每行需要的施肥量為

(5)

假設標定完的某行電動機每圈的排肥量為m1,該行電動機的理論轉速為n,則有

(6)

(7)

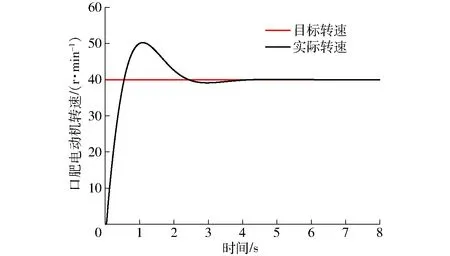

增量式PID算法的實現還需要整定Kp、Ki、Kd3個控制參數,通過綜合響應速度、穩定性、超調量和穩態精度對系統的影響來進行PID控制參數整定。實際整定時,先將Ki、Kd的值置為零,控制算法為純比例控制,Kp初始值根據經驗數據進行設定,從小往大調,增大Kp可以提高口肥電動機的響應速度,但同時也會增大系統的超調量,此時可以通過加入Kd系數來減小超調量,Kd系數也是從小往大調,過大會導致系統產生穩態誤差。當系統出現穩態誤差時,通過調節Ki系數來消除系統的穩態誤差,但是增大Ki會降低口肥電動機的響應速度。由于超調量對本系統影響較小,參數整定時選取使系統響應速度快的方案,通過不斷試驗整定,在Kp=6,Ki=0.012,Kd=0.1時得到比較理想的特性曲線,仿真結果如圖12所示,此時口肥電動機的轉速控制比較理想,達到要求。

圖12 轉速控制特性曲線 Fig.12 Characteristic curves of speed control

5 試驗

5.1 室內試驗

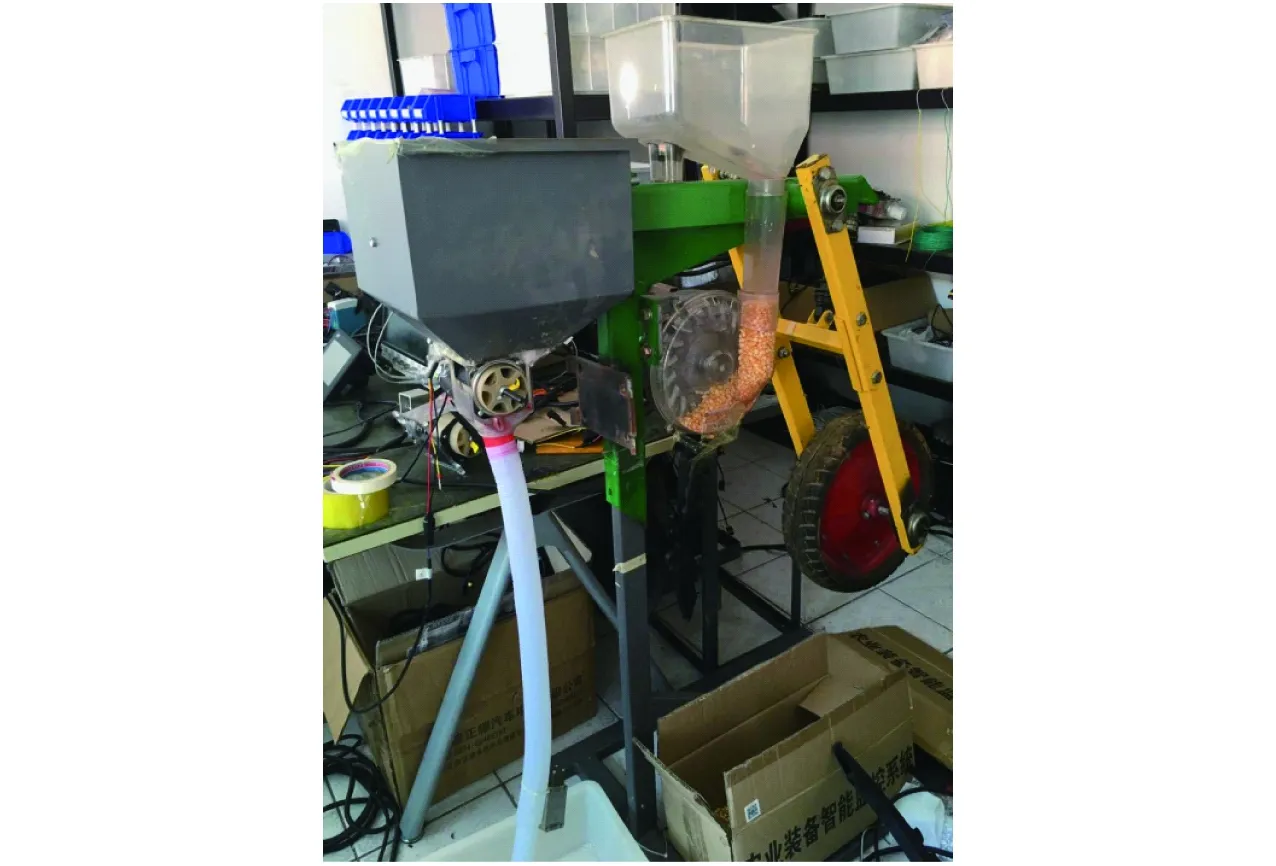

圖13 試驗臺 Fig.13 Test bed

為了驗證本文設計的播種機監控系統的技術指標及可靠性,在田間試驗前先搭建試驗臺進行室內試驗,試驗臺如圖13所示,口肥電動機通過4個定位孔安裝在肥箱下方,與肥箱底部嚴密接觸,不存在漏肥現象,導肥管下方安放收集肥料的盒子;種子傳感器通過導種管安裝在排種器下方,位置與下種口相適合,不存在漏籽、擋籽的問題,導種管下方安放收集種子的盒子。通過試驗臺進行口肥量變量控制試驗和播種量計數試驗,口肥選用吉林省扶余化工有限責任公司的扶化牌復合肥料,氮、磷、鉀肥質量比為8∶23∶5,總養分大于等于36%,是玉米專用口肥。種子選用山東登海種業股份有限公司的登海牌京科968,籽粒黃色、半馬齒型,百粒質量39.5 g。

5.1.1口肥量變量控制試驗

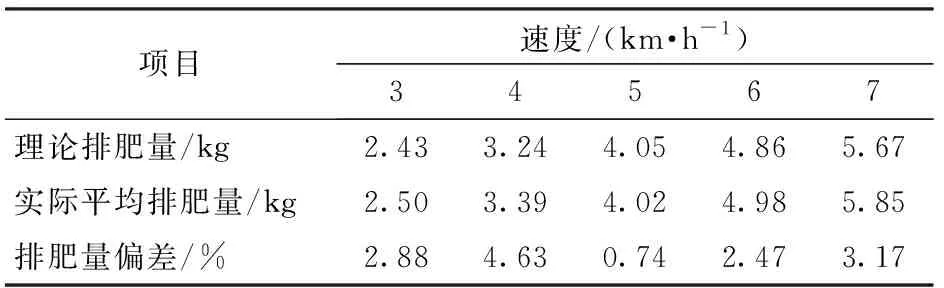

試驗開始前,先進行口肥電動機標定,肥箱裝滿口肥,清空口肥盒,電動機轉20圈,將盒子中收集的口肥用精度為0.01 kg的天平稱量,得到的質量除以20后通過薄膜面板輸入到顯示器中。試驗中,作業幅寬按四行機計算,設置為2.6 m,口肥量設置為75 kg/hm2,作業速度依次設定為3、4、5、6、7 km/h,每個作業速度下試驗5次,每次試驗時間10 min,記錄不同作業速度下收集的口肥量,計算平均值,與該速度下的理論排肥量進行比較,并計算偏差,試驗結果如表1所示。其中,理論排肥量m2與作業速度v關系為

(8)

從表1可以看出,施口肥裝置的排肥量隨作業速度不同而變化,實現了變量控制的目標,與理論值的偏差控制在5%以內,控制精度較高。

表1 排肥量試驗結果 Tab.1 Fertilization experiment result

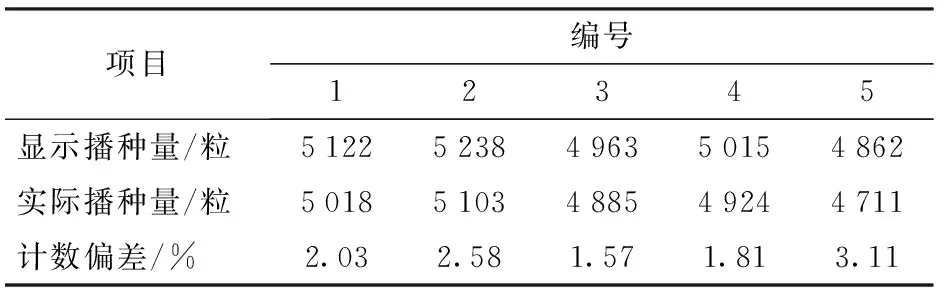

5.1.2播種量計數試驗

試驗臺排種器采用可調速直流電動機驅動,轉一圈排18粒種,排種株距按照20 cm計算,試驗中設置電動機轉速為150 r/min,重復試驗5次,每次試驗時間2 min,記錄盒子中的實際種子數和顯示器顯示的種子數,各次試驗數據如表2所示。從試驗數據可以看出,監控系統播種數計數偏差在4%以內,計數準確率較高。

表2 播種量計數試驗結果 Tab.2 Seeding quantity counting experiment result

5.2 田間試驗

為檢驗監控系統的實際性能,系統安裝在佳木斯沃迪農機制造有限公司的德邦大為2BMG-4型免耕精量播種機上,并在其試驗田進行了田間試驗,田間試驗如圖14所示,口肥選用與室內試驗相同。

圖14 田間試驗 Fig.14 Field experiment

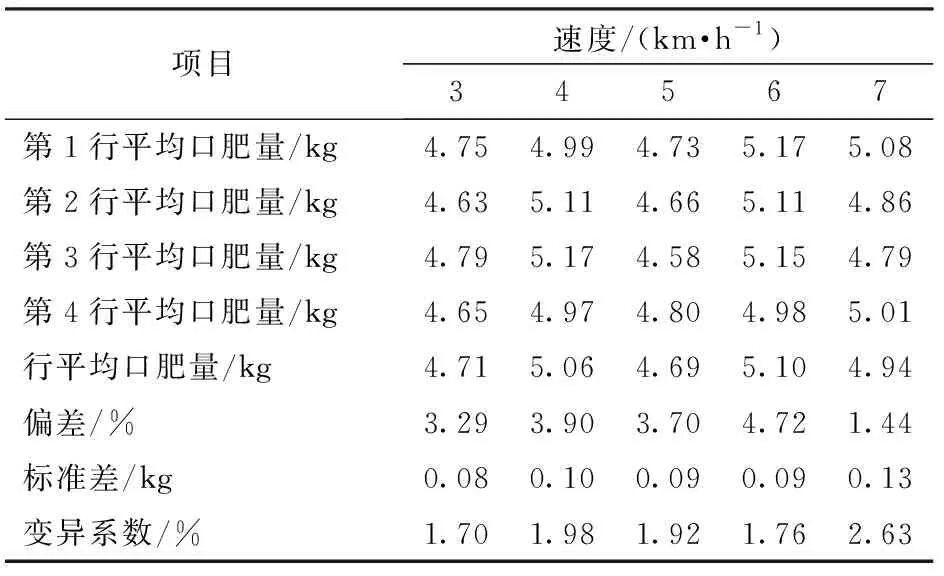

試驗開始前,按照室內試驗方案進行4行口肥電動機的標定,并把標定結果輸入到顯示器中。試驗時,在4個口肥導肥管下方安裝接肥袋,試驗地塊量取1 000 m試驗距離,口肥量設置為75 kg/hm2,作業幅寬為2.6 m,代入式(8)可得每行的理論施口肥量為4.87 kg,機具按照3、4、5、6、7 km/h的速度穩定行駛,每個作業速度重復試驗5次,試驗完成后將接肥袋中的肥料分別收集編號,用精度0.01 kg的天平稱量并記錄。試驗統計結果如表3所示,分別計算各行施口肥量的平均值以及一致性的標準差和變異系數

(9)

式中n0——機具的作業行數n——試驗次數

xi——每行同一作業速度下各次施口肥量的平均值,kg

γs——各行口肥量平均值與理論值偏差,%

x0——每行的理論施口肥量,kg

S*——各行施口肥量一致性的標準差,kg

V——各行施口肥量一致性的變異系數,%

從表3可以看出,相同作業速度下,各行施口肥量的變異系數小,偏差在5%以內,一致性和準確性較好,不同作業速度下,各行排肥量基本恒定,實現了隨作業速度變量施肥的功能。

表3 各行口肥量一致性試驗結果 Tab.3 Experiment result of each row fertilizer quantity consistency

6 結論

(1)針對目前玉米精量播種機對作業狀況智能化監控和口肥量變量調節的需要,設計了面源無盲區監測種子傳感器和變量施口肥裝置,并集成開發了一套基于Cortex-M3處理器的監控系統,通過薄膜面板設置施口肥量,作業過程中能根據機具實際作業速度實時調節各行口肥量,并實時監測播種、施肥狀況,提高了口肥利用率和精準率,提升了機具性能。

(2)室內試驗和田間試驗結果表明,監控系統能實現播種量精準計數和口肥精準變量調節,播種數計數偏差在4%以內,當施口肥量設定為75 kg/hm2時,不同作業速度下,實際施肥量與理論施肥量的偏差在5%以內,同一作業速度下,各行施口肥量的變異系數在3%以內,播種計數和施肥作業精度達到了設計目標。