基于GPS測速的電驅式玉米精量播種機控制系統

丁友強 楊 麗 張東興 崔 濤 和賢桃 鐘翔君

(中國農業大學工學院, 北京 100083)

0 引言

玉米播種作業質量直接影響后期長勢,進而影響產量[1-2]。精量播種技術可節約良種、提高植株分布均勻度、使植株更好地利用水肥光熱條件,從而實現節本增收,因此近年來已成為玉米播種的主要發展方向[3-4]。

為實現高速精量播種,除了需性能穩定、播種精度高、適宜高速作業的排種器外,排種器的驅動方式也至關重要。傳統播種機多采用地輪和鏈條驅動,在高速作業時易出現地輪打滑、鏈條跳動的現象,無法保證播種質量[5-10]。相關學者針對以上問題進行了研究,印祥等[11]設計了一種基于光電編碼器測速的玉米精量播種機智能控制系統,實現了播種粒距和播種機作業速度的動態匹配;張春嶺等[12-13]采用雷達測速儀檢測播種機實時速度,并通過編碼器采集排種器實時轉速進行反饋控制,提高了排種精度;HE等[14]提出了采用電機驅動排種器,采用編碼器測速、并加入滑移率參數進行速度修正的驅動方案,提高了播種質量。但編碼器測速仍然受到地輪打滑的影響,且不同地塊、不同土壤條件都有不同的滑移率,不能保證修正參數的普適性,無法從根本上解決地輪打滑的問題。

針對以上問題,本文設計一種基于GPS測速的電驅式玉米精量播種機控制系統,采用Android手機終端設置播種作業參數,GPS接收器采集播種機的前進速度,主控制器根據采集到的速度信息實時調節排種器驅動電機的轉速,以期達到精量播種的目的。

1 系統整體設計和工作原理

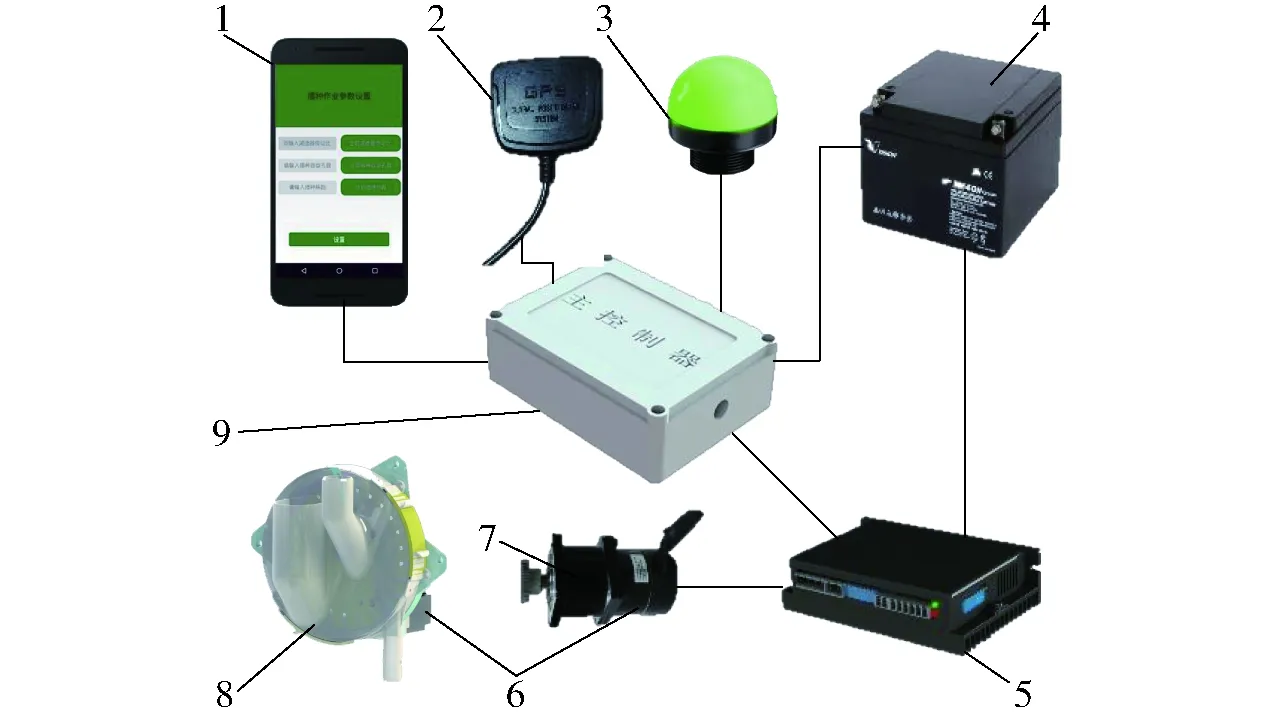

基于GPS測速的電驅式玉米精量播種機控制系統主要由主控制器、Android手機終端、GPS接收器、直流無刷電機驅動器、直流無刷電機、減速器、排種器和信號燈組成。如圖1所示,系統工作時,由安裝在拖拉機駕駛室頂部的GPS接收器獲取衛星報文,通過串口將報文信息傳輸到主控制器,主控制器從中解算出拖拉機的前進速度后,綜合用戶通過Android手機終端設置的播種作業參數配置定時器,輸出相應占空比的PWM控制信號。在這個過程中,信號燈將以GPS接收報文的頻率閃動,示意已成功獲取衛星報文信息,電機驅動器根據接收到的PWM信號調整電機轉速,同時采集電機實時轉速,根據實際轉速與理論轉速的差值對電機進行閉環控制,從而實現對排種盤轉速的精確控制,達到精量播種的目的。

圖1 系統結構圖 Fig.1 System structural diagram 1.Android手機終端 2.GPS接收器 3.信號燈 4.拖拉機蓄電池 5.直流無刷電機驅動器 6.直流無刷電機 7.減速器 8.排種器 9.主控制器

2 系統硬件設計

2.1 信號處理單元設計

考慮到系統未來功能的可拓展性,選擇意法半導體公司生產的基于Cortex-M3內核的32位單片機STM32F105RCT6作為主控芯片,該單片機擁有64k SRAM,最高運行頻率72 MHz;同時有多個定時器和多種通訊模塊,性價比高,可以滿足高性能、低功耗的設計要求。

2.2 信號采集單元設計

2.2.1GPS信號采集

GPS接收器是采集播種機速度信息的核心部件,本系統選用上海吉度信息科技有限公司生產的UB-355型GPS接收器,該GPS接收器速度精度為0.1 m/s,最大信號更新頻率10 Hz,工作溫度-40~80℃,冷啟動時間在26 s之內,熱啟動時間僅需1 s,以上關鍵參數均可滿足系統需要。

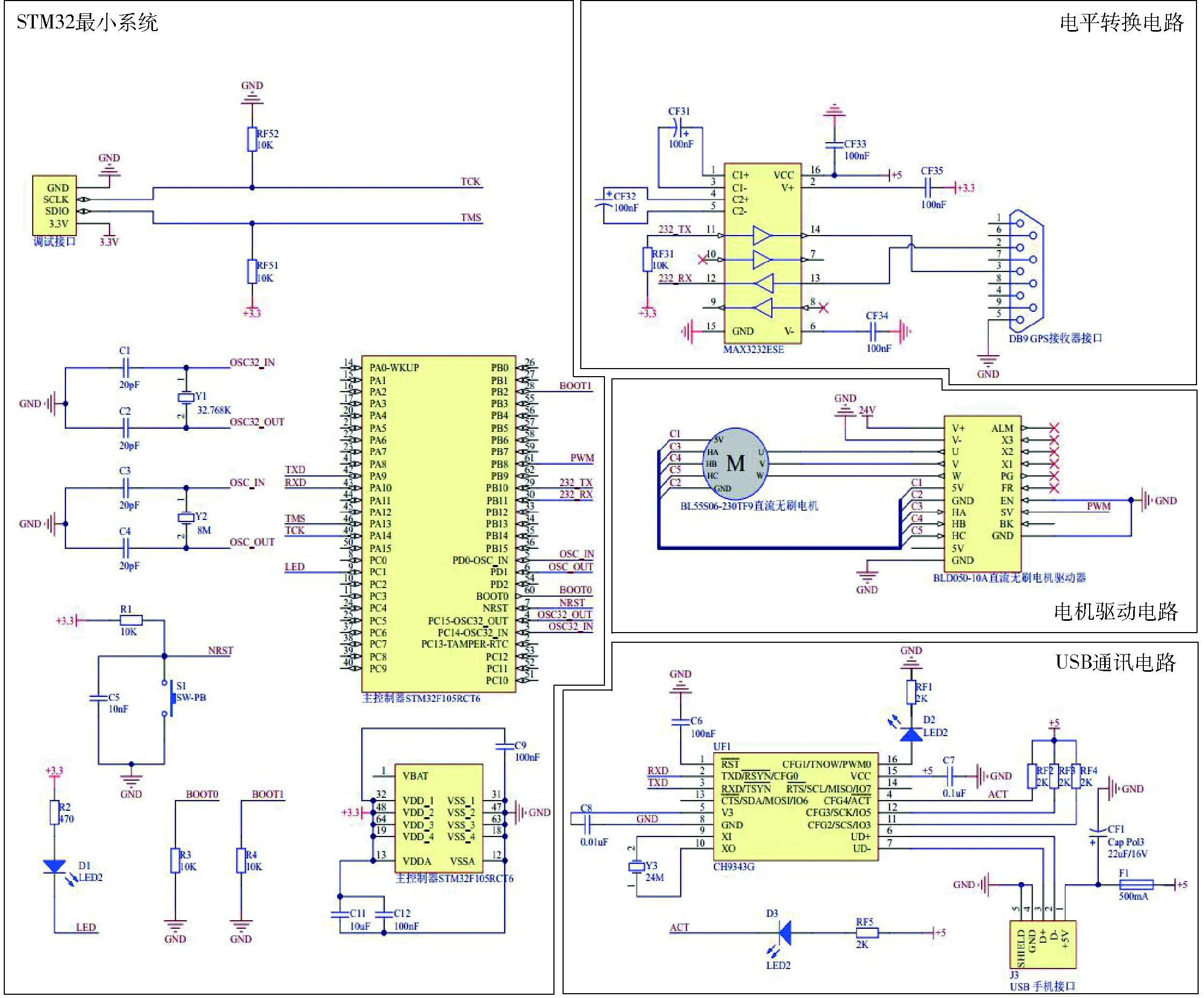

由于UB-355采用RS232串口通訊,而主控制器芯片選用STM32F105RCT6,其片上串口電平類型為TTL電平,設計了圖2中的電平轉換電路,以實現二者之間的通訊。

2.2.2作業參數采集

系統采用Android智能手機作為人機交互設備,用以設定株距、排種盤型孔數和傳動比3個作業參數。

圖2 控制系統原理圖 Fig.2 Schematic diagram of control system

考慮到田間復雜的作業環境,采用有線通訊方式進行作業參數傳輸,以保證信號傳輸的穩定性,普通Android手機具有耳機、USB兩種有線通訊接口,選用耳機接口進行通訊需進行A/D轉換,STM32方面可借助現有的編解碼芯片進行開發,而Android方面解調編程復雜,開發難度大,故選擇USB口進行通訊[15-16]。設計如圖2所示的USB通訊電路,其核心為CH9343芯片,該芯片針對USB Android手機終端提供了GPIO、PWM、UART、SPI Master、SPI Slave及I2C主機共6種模式,可以通過配置CFG2、CFG3、CFG4 3個引腳的電平選擇CH9343的工作模式[17-18],這里將3個引腳都配置為高電平,使其工作在UART模式。

2.3 排種器驅動單元設計

排種器驅動單元主要由直流無刷電機驅動器、直流無刷電機、減速器以及排種器組成。本試驗中選用中國農業大學研制的氣壓組合孔式玉米精量排種器(圖3),該排種器在作業速度達到10.9 km/h時,仍能保證95%以上的合格率[19-20];根據最大作業速度和株距,選擇減速器傳動比為10;直流無刷電機驅動扭矩為

(1)

式中M1——電機驅動扭矩,N·m

K——安全系數

M2——作業時排種器最大負荷,N·m

μ1——周向傳動傳動比

μ2——減速器傳動比

本系統所用氣壓組合孔式玉米精量排種器作業時最大排種負荷M2=3.72 N·m[14];周向傳動傳動比μ1=5;減速器傳動比μ2=10;安全系數K取2。由式(1)計算得電機驅動扭矩為0.148 8 N·m,選用時代超群BL55S06-230TF9型直流無刷電機,其額定轉矩為0.18 N·m,可滿足作業要求;選用BLD5010A型智能直流無刷驅動器,該驅動器通過采集電機的霍爾信號判斷出當前電機的實際轉速,并結合目標轉速進行實時調整,可實現電機轉速的閉環控制,驅動器和控制系統的連接方式如圖2中的電機驅動電路部分。

圖3 氣壓組合孔式玉米精量排種器 Fig.3 Pneumatic maize precision seed metering device with combined holes

3 系統軟件設計

本控制系統的軟件包括兩部分:主控端硬件驅動程序和Android手機終端人機交互程序。主控端硬件驅動程序基于keil Vision 5進行開發,采用C語言編程;Android端人機交互程序基于Android Studio進行開發,采用Java語言編程。

3.1 主控端硬件驅動程序

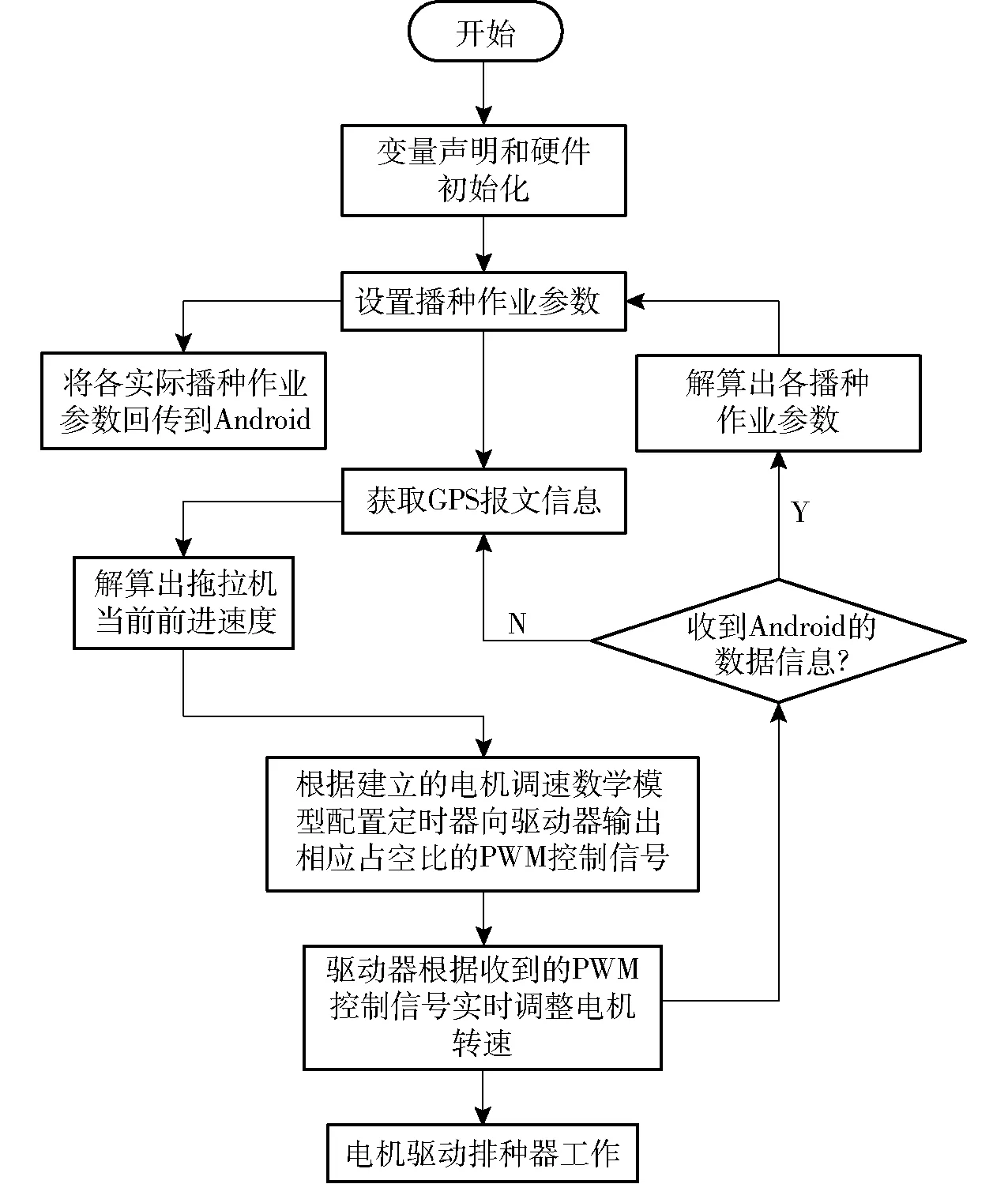

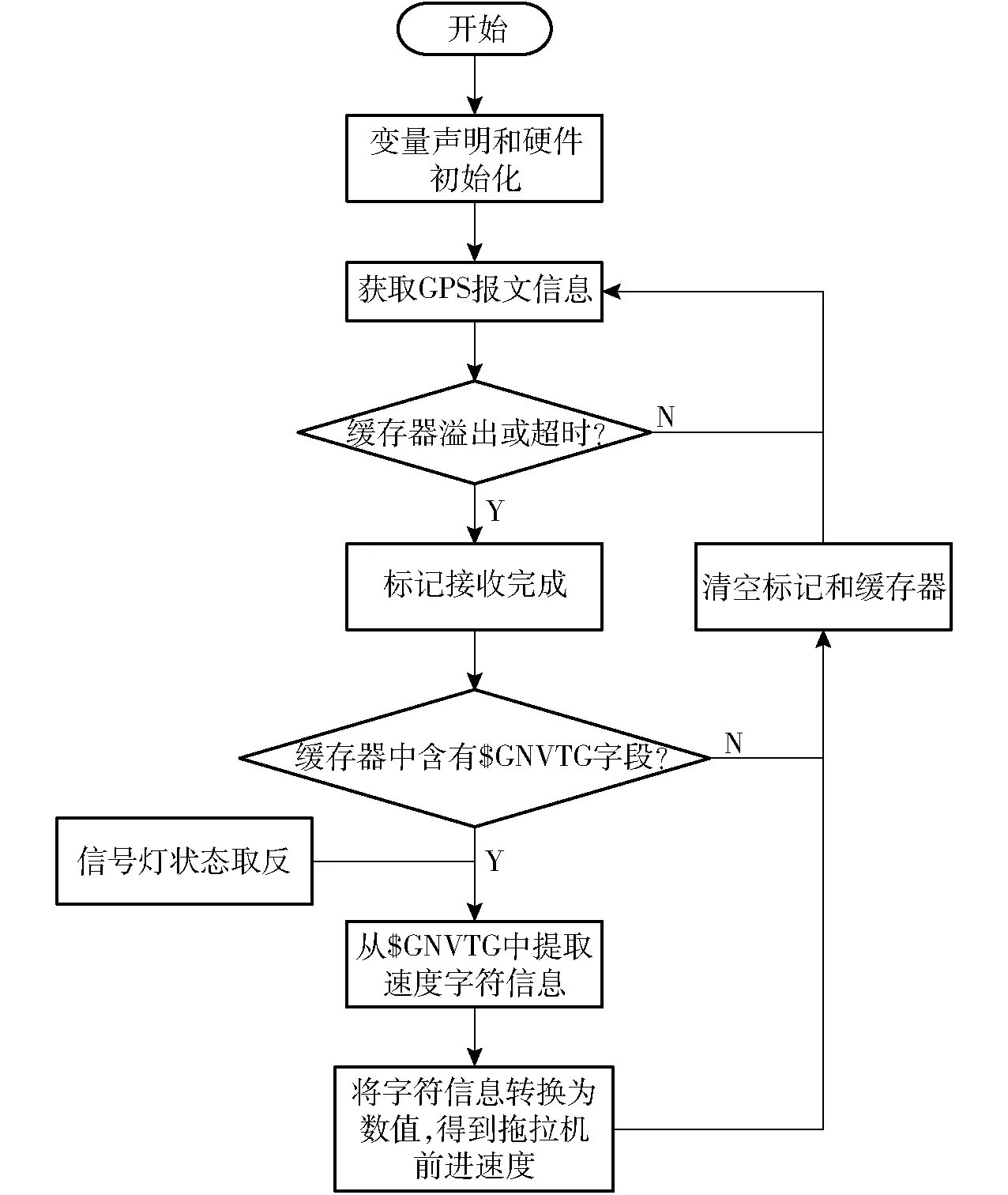

主控端硬件驅動程序的主要功能是對來自各個單元的信息進行綜合分析計算,再通過配置片上定時器輸出控制信號。其整體流程如圖4所示,系統一方面在循環中不斷查詢播種作業參數是否更新,另一方面根據當前播種作業參數和GPS接收器獲取的拖拉機速度實時調整排種器驅動電機的轉速。

圖4 主控端整體流程圖 Fig.4 Program flow chart of overall control system

3.1.1速度信息的獲取

UB-355輸出的定位數據采用NMEA-0183協議,利用ASCII碼傳遞信息,主要包括GNGGA(GPS定位信息)幀、GNGSA(當前衛星信息)幀、GPGSV(可見 GPS 衛星信息)幀、GNRMC (推薦定位信息)幀、GNVTG(地面速度信息)幀、GNGLL(大地坐標信息)幀。其中速度信息包含在GNVTG(地面速度信息)幀中,基本格式如下:

$GNVTG,(1),T,(2),M,(3),N,(4),K,(5)*hh(CR)(LF)

$GNVTG:$為幀命令起始位,GN為識別符,VTG為語句名;

(1):以真北為參考基準的地面航向;

(2):以磁北為參考基準的地面航向;

(3):地面速率(單位:節/h);

(4):地面速率(單位:km/h);

(5):模式指示(A為自主定位,D為差分,E為估算,N為數據無效)。

可以看出,通過處理GNVTG幀中(4)處的數據可得到當前拖拉機的前進速度,具體流程如圖5所示,其中GPS報文緩存器數組GPS_BUFF、接收狀態變量RX_STA,GPS_BUFF用來存儲來自GPS接收器的報文信息,RX_STA用以統計報文長度并作為報文是否接收完畢的標志,其次對串口3、定時器4、信號燈控制IO口等相關外設進行初始化,初始化完成后開啟串口3的數據接收中斷和定時器4的溢出中斷,當接收到的數據超出最大長度或在接收到一節數據后連續20 ms未接收到下一節數據,即標記接收完成,而后查詢數組GPS_BUFF中是否含有“$GNVTG”字段,沒有則清空GPS_BUFF數組繼續等待數據,有則改變信號燈開關狀態并返回該字段地址p1,計算出自p1地址處出現第7個“,”字符的地址偏移a,提取p1+a地址至下一個“,”字符地址間的所有字符,最后將得到的字符轉換為數值即為拖拉機的前進速度,單位為km/h。

圖5 速度解析程序流程圖 Fig.5 Program flow chart of velocity computing

為了提高程序的執行效率,通過UB-355自帶的配置軟件設定接收器只接收GNVTG幀。

3.1.2電機調速的數學模型

系統在工作過程中,應盡量保證作業株距和預設株距的一致性,這就要求電機轉速與拖拉機前進速度動態匹配。作業距離和作業時間、拖拉機前進速度的關系式為

(2)

式中 Δt——任意時間間隔,s

ΔS——Δt內作業距離,m

v——拖拉機前進速度,km/h

作業距離和作業時間、直流無刷電機轉速、排種盤型孔數、預設株距的關系式為

(3)

式中n1——直流無刷電機轉速,r/min

n2——排種盤型孔數

l——預設株距,cm

直流無刷電機轉速、定時器捕獲/比較寄存器值、自動重裝載寄存器值、PWM占空比為100%時的電機轉速之間的關系為

(4)

式中VCCR——定時器捕獲/比較寄存器值

VARR——定時器自動重裝載寄存器值

nmax——PWM占空比為100%時電機轉速,r/min

綜合式(2)~(4),可得定時器VCCR值和拖拉機前進速度v的關系為

(5)

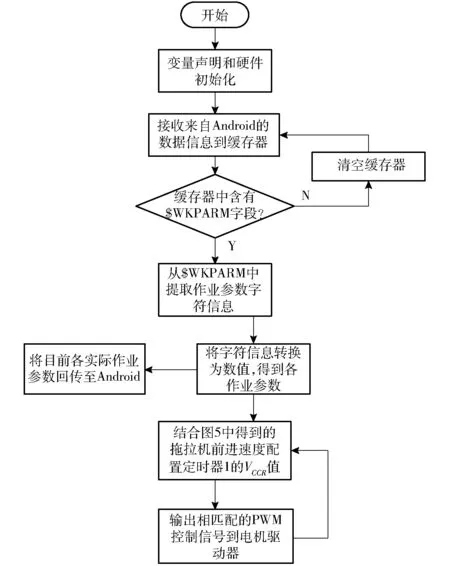

3.1.3作業參數的采集和控制信號的輸出

為方便解析數據,自定義STM32和Android手機終端作業參數傳輸協議如下:

$WKPARM,(1),(2),(3),

$為幀命令起始位,WKPARM為語句名;

(1):播種株距;

(2):排種盤型孔數;

(3):傳動比(周向傳動傳動比μ1和減速器傳動比μ2之積)。

如圖6所示,主控制器上電復位后,對相關外設進行初始化,主要包括DMA、串口1和定時器1;初始化完成后,程序讀取來自Android手機終端設置的作業參數信息,通過DMA將參數信息直接存儲到緩存器Rx_Buffer數組中,然后查詢Rx_Buffer數組中是否存在“$WKPARM”字段,沒有則清空Rx_Buffer數組并繼續接收信息,有則返回其地址p2;計算出自p2地址處出現的第一個“,”字符的地址偏移b1,提取p2+b1地址至下一個“,”字符地址間的所有字符,將得到的字符轉化為數值,即得到播種株距參數;同樣方式重復兩次,得到排種盤型孔數、傳動比參數,將3個作業參數回傳到Android手機終端后,再結合3.1.1節中獲取的拖拉機前進速度v,3.2.2節中定時器的VCCR值即可實時調節PWM占空比,實現排種器轉速和拖拉機前進速度的動態匹配。

圖6 作業參數采集和控制信號輸出流程圖 Fig.6 Program flow chart of capturing work parameter and outputting control signal

3.2 Android手機終端人機交互程序

人機交互程序的主要功能是根據實際作業情況設置株距、排種盤型孔數、傳動比3個參數。

3.2.1功能設計

基于CH9343開發的Android人機交互程序包括接口層(CH9343 Interface Layout)和用戶層(User Layout)2個部分,接口層中定義了WCHUARTInterface類,該類中實現了SetConfig、WriteData、ReadData方法,其中SetConfig方法用來設置CH9343波特率(9 600)、數據位(8)、停止位(1)、奇偶校驗位(無),考慮到系統工作時并不需要改變以上參數,故設置為定值;從輸入界面獲取到設置的作業參數之后,按照3.1.3節中STM32和Android手機終端作業參數傳輸協議,調用WriteData方法將作業參數傳輸到STM32;為了明確是否設置成功,通過調用ReadData方法將作業參數再回傳至Android手機終端,用戶通過比較回傳過來的參數和目的參數是否一致決定是否需要再次設置。

3.2.2界面設計

Android端人機交互界面設計的原則是簡潔易懂,方便操作。Genymotion模擬軟件界面如圖7所示,左邊一欄3個文本框分別用于輸入傳動比、排種盤型孔數、播種株距,輸入完成后,點擊設置按鈕,參數信息傳輸至主控制器,設置成功后,右邊一欄會接收到主控制器回傳過來的當前傳動比、排種盤型孔數、播種株距信息。

圖7 播種參數配置APP Fig.7 Config APP of seeding parameters

4 試驗和數據分析

4.1 田間試驗

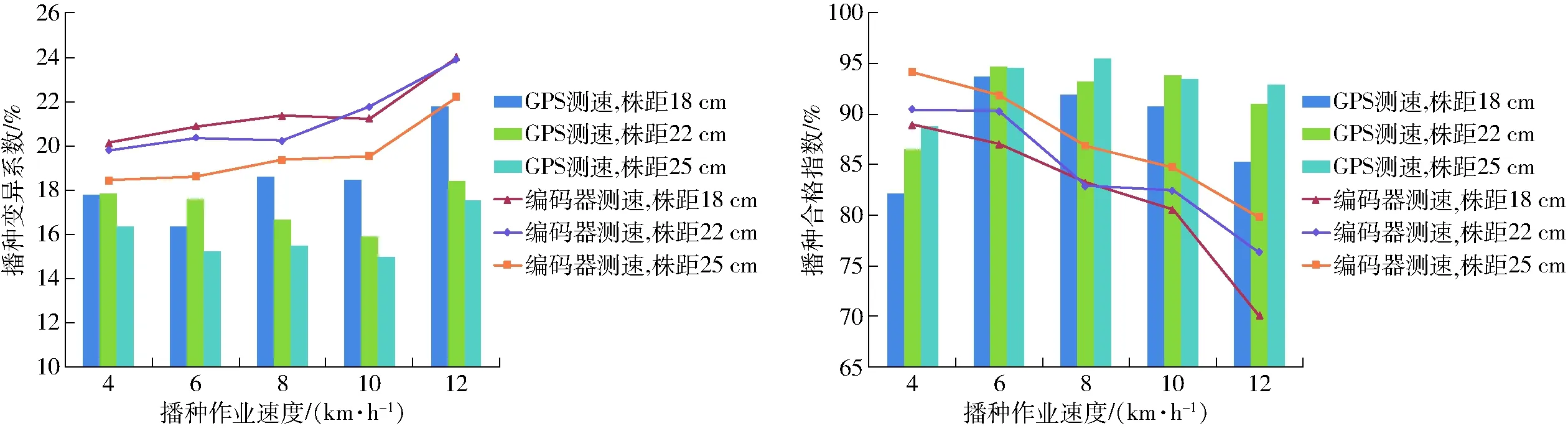

圖9 不同作業株距和作業速度下的合格指數和變異系數 Fig.9 Sowing qualified index and distance variation coefficient under different seed spacings and working speeds

為了測試系統的作業效果,對編碼器測速和GPS測速兩種作業方式進行對比試驗。在同一臺播種機的兩個播種單體上裝載兩種系統,二者除控制方式不同外,其余均保持相同。將播種株距、播種速度作為試驗因素,播種株距設18、22、25 cm 3個水平,播種速度設4、6、8、10、12 km/h 5個水平進行全因素試驗。播種作業完成后,用人工扒種的方式將播下的種子全部扒出,隨機取3段分別采集數據,每段連續測量250個株距。試驗于2017年11月17日在河北省固安縣西市村進行(圖8)。

圖8 田間試驗 Fig.8 Field experiment

4.2 數據分析

數據處理和評價依據中華人民共和國國家標準《單粒(精密)播種機試驗方法》(GB/T 6973—2005),將合格指數、變異系數作為評價控制系統性能的指標。

兩種控制方式的合格指數、變異系數隨作業速度和作業株距變化的趨勢如圖9所示。可以看出:

(1)相同作業速度下,兩種作業方式均表現出播種株距越大,合格指數越大,變異系數越小的趨勢,在作業速度為4 km/h時, GPS測速方式平均合格指數小于編碼器測速方式,而其余作業速度下均大于編碼器測速方式。

(2)相同作業株距下,隨著作業速度的提高,編碼器測速方式合格指數下降,變異系數升高;GPS測速方式合格指數先上升后下降,變異系數先下降后上升;且GPS測速方式的合格指數和變異系數受作業速度的影響更小。

(3)在相同試驗條件下,GPS測速方式變異系數均小于編碼器測速方式;在低速4 km/h時,GPS測速方式的平均合格指數比編碼器測速方式低5.39個百分點;作業速度6~10 km/h時,GPS測速方式的平均合格指數比編碼器測速方式高7.96個百分點;在高速12 km/h時,GPS測速方式的平均合格指數比編碼器測速方式高14.32個百分點;表明GPS測速方式更適宜高速作業。

5 結論

(1)設計了基于GPS測速的電驅式玉米精量播種機控制系統,系統以STM32單片機作為主控制器,以Android手機終端作為人機交互設備,用GPS接收器采集拖拉機前進速度,建立了排種器驅動電機的調速模型,避免了地輪打滑對播種作業造成的影響,進一步發揮出排種器高速作業的潛力,改善了播種作業質量。

(2)以作業速度和播種株距為試驗因素,以播種合格指數、變異系數為評價指標進行全因素試驗,結果表明,在相同試驗條件下,GPS測速方式的變異系數均小于編碼器測速方式;在低速4 km/h時,GPS測速方式的平均合格指數比編碼器測速方式低5.39個百分點;作業速度6~10 km/h時,GPS測速方式的平均合格指數比編碼器測速方式高7.96個百分點;在高速12 km/h時,GPS測速方式的平均合格指數比編碼器測速方式高14.32個百分點;表明GPS測速方式更適宜于高速作業工況。