激光沉積鐵基涂層微觀組織與耐磨性能研究

李凌宇,石巖,李鎮

(長春理工大學 機電工程學院,長春 130022)

二十世紀以來,高精密機械設備迅猛發展,這也使精密裝備趨向大功率小體積復雜精密化方向發展[1]。其中用來制造關鍵結構零部件的中碳鋼(如42CrMo鋼)使用性能和可靠性備受關注[2],這類鋼材主要是用來制造傳動齒輪、傳動軸和葉片等核心零件的[3],在惡劣的工作環境下長期服役容易導致零件的表面發生磨損、腐蝕、壓潰等失效,造成機械設備的損壞故障,甚至導致經濟損失和安全隱患[3]。因此,對于提高42CrMo合金鋼表面性能,延長關鍵部件使用壽命的技術發展受到國內外的廣泛關注。現今,主要應用于工業生產的傳統表面強化工藝主要是表面形變強化(按壓、內擠壓、噴丸等)、表面熱處理和表面化學熱處理(滲碳、滲氮等)等幾種。傳統工藝的缺點主要表現為強化層與基體結合強度弱、組織結構疏松、表面變性層厚度低等[4]。二十世紀后期,激光沉積技術開始迅速發展,這種技術可以實現涂層與基體之間的冶金結合,在材料表面產生致密且性能優異的涂層組織,涂層厚度可以精確控制在十幾微米到幾毫米之間,能夠實現自動化大規模生產,是一種有效提高零件性能的精密制造技術。利用這項技術在關鍵部件表面上沉積混有增強粉末的合金涂層,既能節約貴重金屬,又能實現精準控制,獲得表面形狀復雜的部件,具有巨大的發展潛力[4]。昝少平[1]等研究了鎳鐵鋁混合粉末的激光熔覆,得到了組織性能良好得冶金涂層;房永祥等[2]通過預熱在純銅表面使用脈沖激光熔覆Ni60涂層,得到了性能優秀的涂層;鄭必舉等[3]對NiCoFeCrTi高熵合金涂層激光熔覆工藝進行了研究,目前已經得到顯微硬度940HV遠大于基材的高耐磨性涂層;童照彭等[5]對制備激光自潤滑涂層進行了研究,在38CrMoAl鋼表面制備高耐磨性NiCrMoS2M涂層,并得出強化層主要由FeNi、Ni3Fe和Cr-Ni-Fe-C固溶體逐層等結論;郭亞雄等[5]研究了激光熔覆AlCrFeMoNbxTiW性能;田興強等[6]在904不銹鋼上成功制備了Y2O3-Al2O3-904L復合涂層。目前,國內外學者對激光沉積制備鐵基耐磨涂層的研究主要集中在激光功率、掃描速度和高熵物質對激光涂層的影響。對添加硬質顆粒對激光沉積涂層微觀組織對涂層耐磨性能影響規律研究相對較少。因此,對比研究添加鎳包碳化鎢對激光沉積鐵基涂層微觀組織和耐磨性之間的關系具有一定理論和實際應用價值。

1 試驗材料和方法

1.1 試驗材料

選用熱軋42CrMo鋼作為基材,材料的化學成分及物理性能如表1和表2所示,經過鍛造處理后切成尺寸為70mm×40mm×15mm的試樣。試樣表面用金相砂紙打磨并用丙酮清洗。

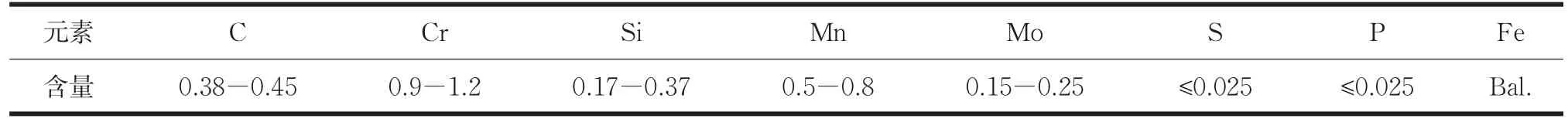

表1 42CrMo合金鋼的化學成分(質量分數,%)

表2 42CrMo合金鋼的物理性能

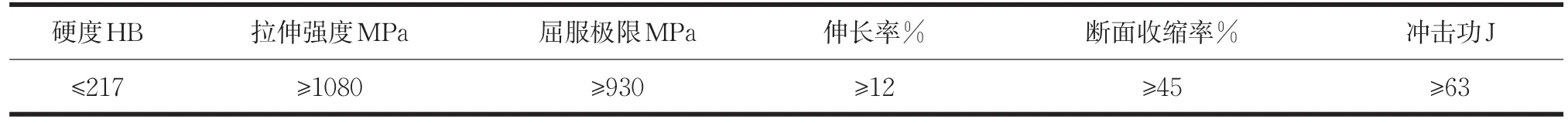

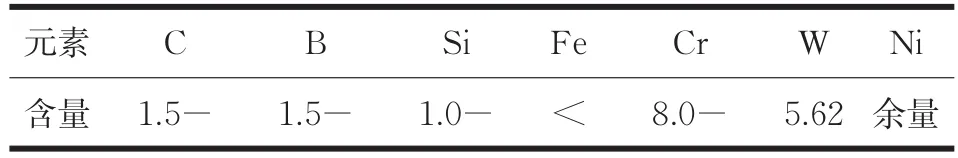

綜合合金粉系與基體材料的相容性、磨損類型等因素,選用鐵基Fe106粉末為沉積層材料及沉積層基體材料,粉末粒度為-100~+270目,Fe106化學成分如表3所示、形貌如圖1所示。增強顆粒選取燒結的鎳包碳化鎢,粉末粒度為-140~+325目,混合質量比為5%,化學成分及性質見表4和表5所示。

圖1 Fe106顆粒掃描電鏡形貌

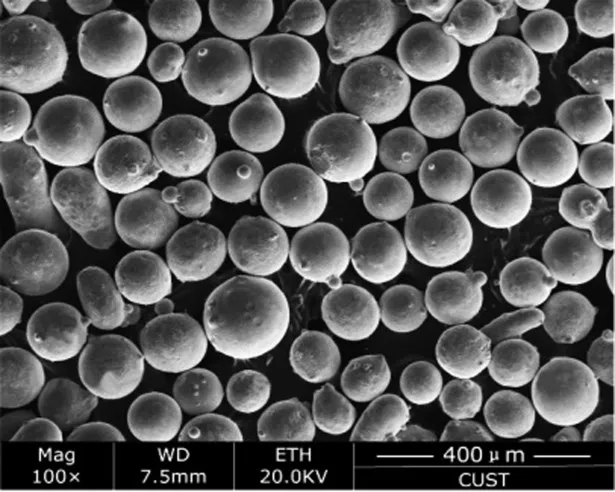

表3 Fe106合金粉末化學成分(質量分數,%)

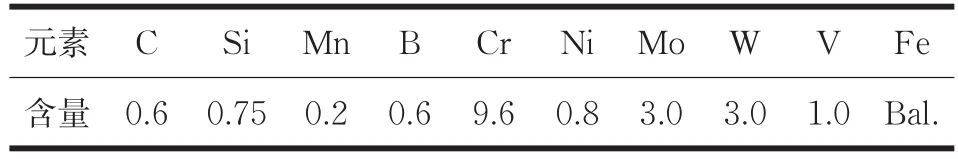

表4 鎳包碳化鎢粉末化學成分(質量分數,%)

表5 鎳包碳化鎢粉末的物理性質

1.2 試驗設備及方法

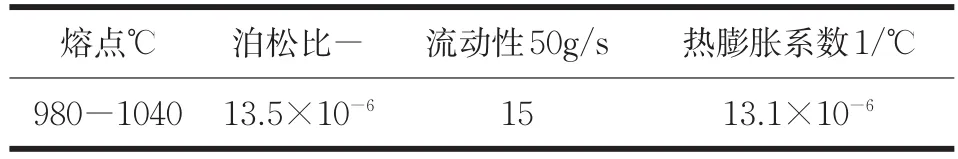

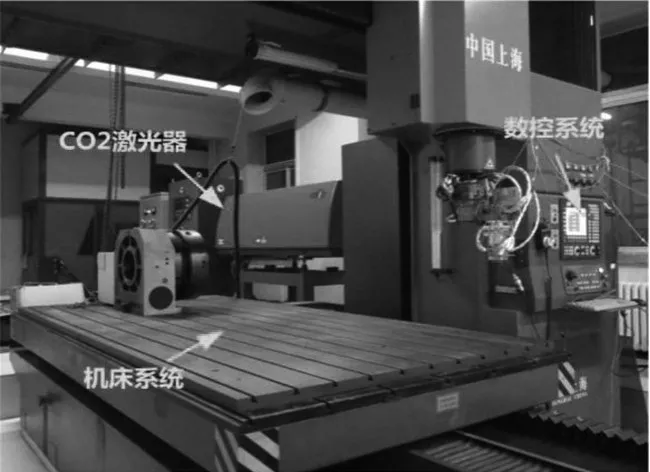

利用德國Rofin-Sinar DC050型CO2激光器,如圖2所示,波長為10.6μm,光束模式為TEM00,光束質量因數≥0.9,激光束經反射聚焦后離焦照射在加工表面,保護氣體選用純度為99.99%的氬氣,保護氣體流量為20~25L/min;將42CrMo基體預熱至200℃,將不同成分的鐵基合金粉末分別烘干,依次倒入RC-PGF-D-2同步送粉器,以1.0r/min送粉速度同軸送粉,激光沉積功率P=2.5kW,掃描速度v=0.3m/min,光斑直徑Φd=3mm,掃描長度為50mm,并完成搭接使涂層涂滿整個基材得到樣品如圖3所示。實際單位時間內送出的粉末質量如表6所示。

圖2 激光器與加工機床

圖3 激光沉積樣品

表6 不同成分鐵基粉末真實送粉速度

2 激光沉積層微觀組織研究

2.1 Fe106、Fe106+5%Ni/WC激光沉積層微觀分析

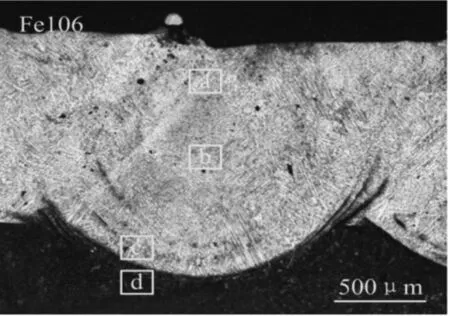

用線切割對試驗所得Fe106、Fe106+5%Ni/WC激光沉積涂層進行取樣,制成金相樣品利用SEM對其進行分析,取像區域劃分如圖4所示,a區為沉積層上部,b區為沉積層中部,c區為結合區,d區域為熱影響區。

圖4 沉積層橫截面不同區域劃分

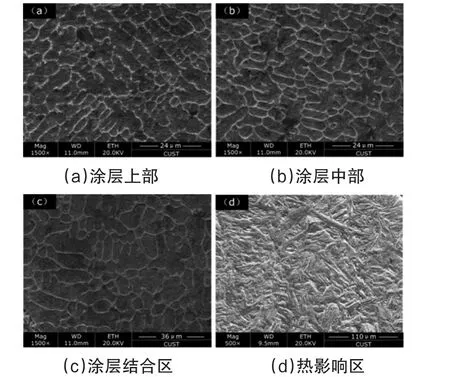

得到Fe106涂層SEM形貌圖如圖5所示,圖5(c)中結合區上部組織由于溫度梯度較大,生成了沿與熱流相反方向擇優生長的樹枝晶和與之垂直生長的柱狀晶。熔合線附近的溫度梯度較大使該區域凝固得快,從而形成垂直結合面生長的樹枝晶。樹枝晶生長到一定程度相鄰樹枝晶會相互阻礙,狹小空間內形成柱狀晶。

圖5 Fe106沉積層不同位置形貌

圖5(a)和(b)中沉積層中部及上部出現樹枝晶和等軸晶。這種現象是因為沉積層中部固液界面前沿溫度梯度比結合區減小,結晶相對較慢,引導樹枝晶生長并生成粗大的樹枝晶組織。而沉積層上部熱量通過熱傳導和對流方式向基體及周圍環境散失,使成分過冷增大,形核率增大,形成等軸晶。

圖5(d)為熱影響區,該區域為馬氏體組織,形成原因是由于熔池在快速冷卻凝固過程中,熔池向基體傳遞熱量,使熱影響區溫度超過42CrMo鋼相變溫度,從而發生相變硬化形成馬氏體。

圖6為Fe106+5%Ni/WC沉積層的SEM形貌圖,通過和Fe106涂層進行對比,熱影響區和結合區上部組織無明顯改變,但沉積層中部和上部晶粒尺寸有明顯的減小。

圖6 Fe106+Ni/WC沉積層不同位置形貌

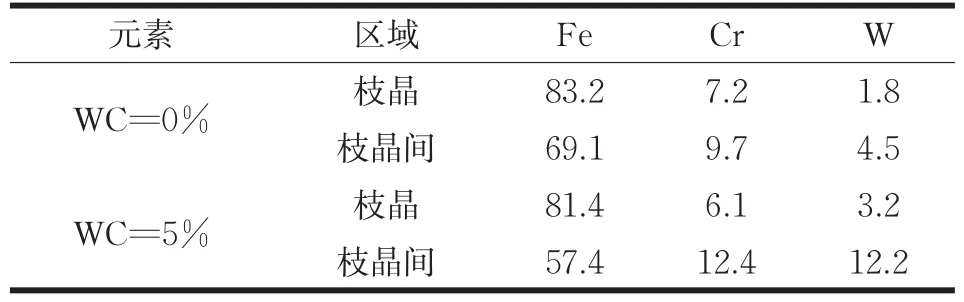

通過對涂層中上部枝晶和晶間進行EDS點掃描分析可得,結果如表7所示,添加Ni/WC后枝晶間組織元素Fe、Cr的含量明顯升高,Cr元素在枝晶間富集,而W、C元素與Cr的混合焓較小,易于熔入富鉻枝晶間固溶體,部分碳化鎢顆粒會熔于枝晶間固溶體,產生晶格畸變、體積增大,阻礙了樹枝晶生長,使晶粒細化[8]。

表7 枝晶和枝晶間組織成分的變化

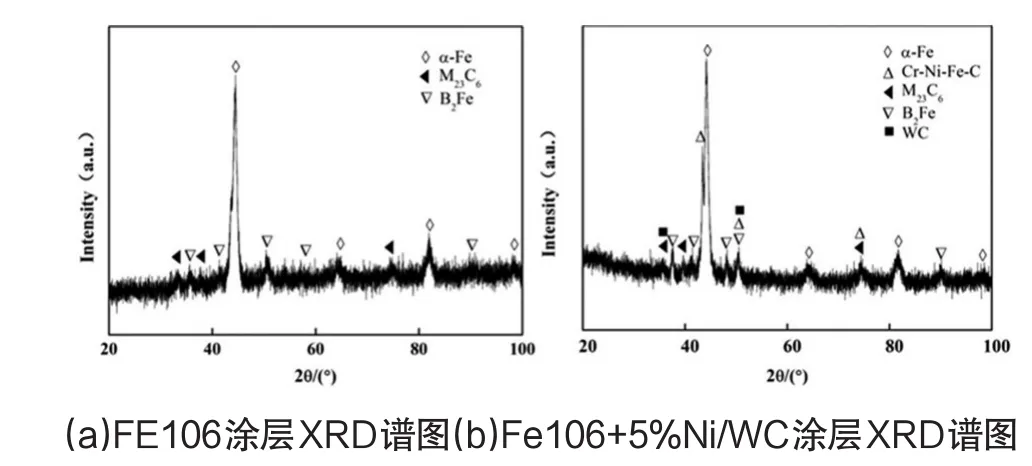

2.2 Fe106、Fe106+5%Ni/WC激光沉積層XRD物相分析

利用Empyream型X射線衍射儀分別對Fe106、Fe106+5%Ni/WC涂層物相進行檢測,獲得如圖7所示譜圖,圖7(a)中Fe106沉積層的主要物相組成為α-Fe、B2Fe及M23C6碳化物等,其中α-Fe為韌性相,M23C6為硬質相。圖7(b)中Fe106+5%Ni/WC沉積層物相主要包括α-Fe、B2Fe、Cr-Ni-Fe-C固溶體及M23C6、WC硬質相組成。通過物相可以看出添加Ni/WC可以使涂層中硬質增強相增多,為性能的提高提供有力依據。

圖7 Fe106、Fe106+5%Ni/WC涂層XRD

2.3 Fe106、Fe106+5%Ni/WC激光沉積層顯微硬度分析

圖8(a)為Fe106沉積層橫截面顯微硬度分布曲線,沉積層平均顯微硬度最高為832.7HV,熱影響區平均顯微硬度其次為439.4HV,基體平均顯微硬度最低為249.4HV。圖8(b)為Fe106+Ni/WC沉積層橫截面顯微硬度分布曲線,沉積層平均顯微硬度最高為870.2HV,約為基體硬度的3.5倍左右,且比Fe106沉積層顯微硬度高。

綜上,Ni/WC顆粒被送入熔池中,受熔池流動和自身重力影響不斷下沉,但由于激光沉積快熱快冷的加工特點,是大部分WC未到達熔池底部,而使WC硬質相彌散在涂層中,未添加WC的Fe106涂層顯微硬度相比,Fe106+Ni/WC沉積層平均硬度明顯升高,部分高分熔化的Ni/WC顆粒與其他元素反應生成彌散分布的M23C6等硬質相,由于這些硬質相的強化作用,使沉積層硬度較基體顯著提高。

圖8 Fe106、Fe106+5%Ni/WC涂層顯微硬度

3 激光沉積鐵基涂層耐磨性研究

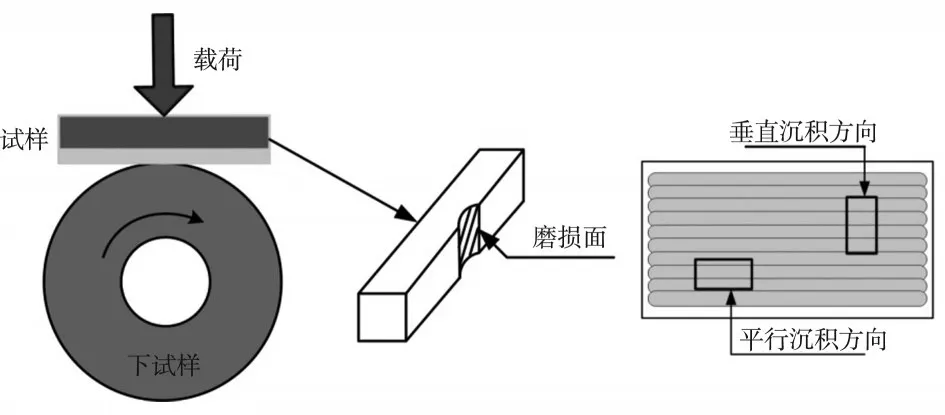

利用MM200型摩擦磨損試驗機對試樣進行室溫干滑動摩擦測試滑動摩擦磨損測試示意圖如圖9所示,在載荷為P=10kg,磨損時間t=40min情況下,測得不同試樣摩擦系數和磨損量,進行對比分析。

圖9 摩擦磨損示意圖

3.1 激光熔沉積層摩擦系數分析

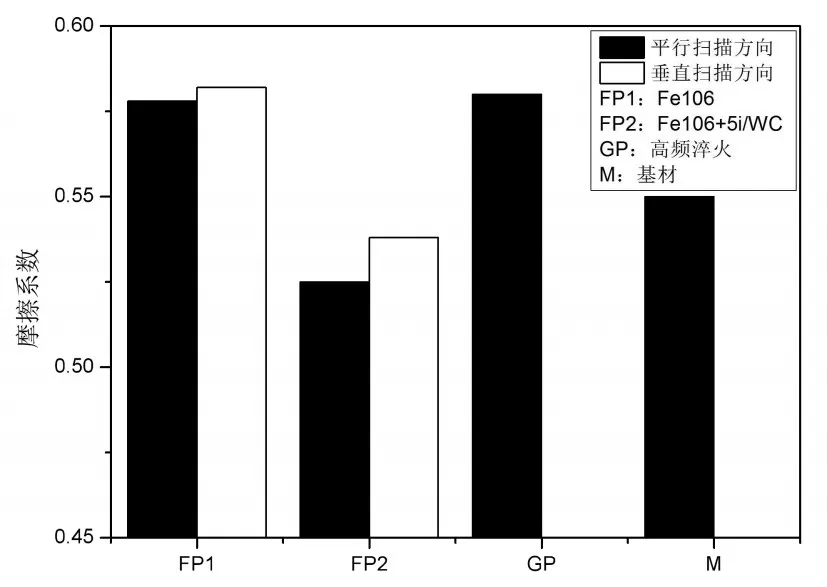

不同成分激光沉積鐵基涂層、高頻淬火表面及母材在室溫下測得的干摩擦系數如圖10所示。各試件表面平行和垂直掃描方向的摩擦系數變化較小,磨擦方向對磨損性能的影響很小。試件表面摩擦系數大小順序分別為Fe106+5%Ni/WC>高頻淬火>基材>Fe106。添加WC顆粒干摩擦系數變小的原因是碳化鎢原子鍵類型與對磨件明顯不同,兩者在摩擦過程中難以出現界面原子擴散導致的黏著現象,不需要克服黏著接點所需要的力,從而降低摩擦力黏著分量,另外,WC顆粒在涂層中起承載作用,削弱了對磨件表面微凸體對沉積層表面的磨削作用,進而減小摩擦力中的微凸變形分量,因此添加碳化鎢涂層的干摩擦系數較小[9]。

圖10 鐵基沉積層、高頻淬火及基體摩擦系數

3.2 激光沉積層磨損量分析

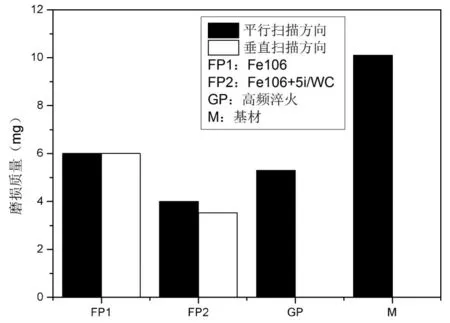

測得不同試樣磨損失重,結果如圖11所示。由圖可知激光沉積方向對耐磨性能無明顯影響。各試件磨損失重均小于42CrMo基體,試件失重大小順序分別為Fe106+5%Ni/WC<高頻淬火<Fe106<基材。經過計算,Fe106+5%Ni/WC沉積層耐磨性明顯提高,分別為高頻淬火耐磨性的1.5倍、Fe106原始沉積層耐磨性的1.7倍及基體耐磨性的2.86倍。

圖11 鐵基沉積層、高頻淬火及基體磨損量

3.3 磨痕形貌和磨損機制分析

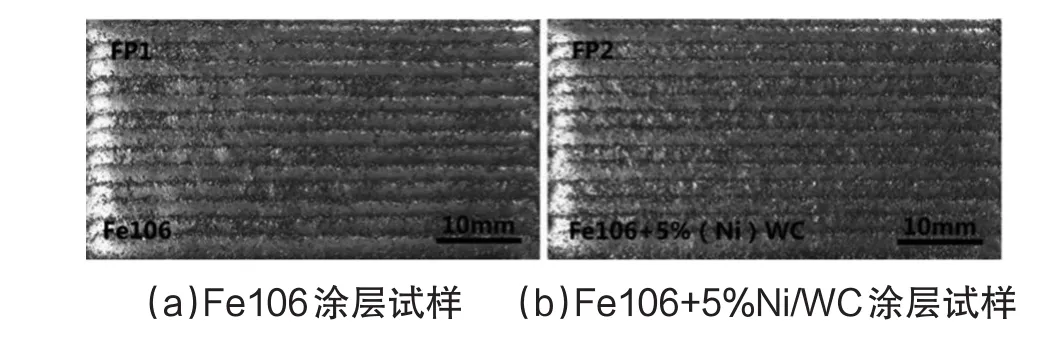

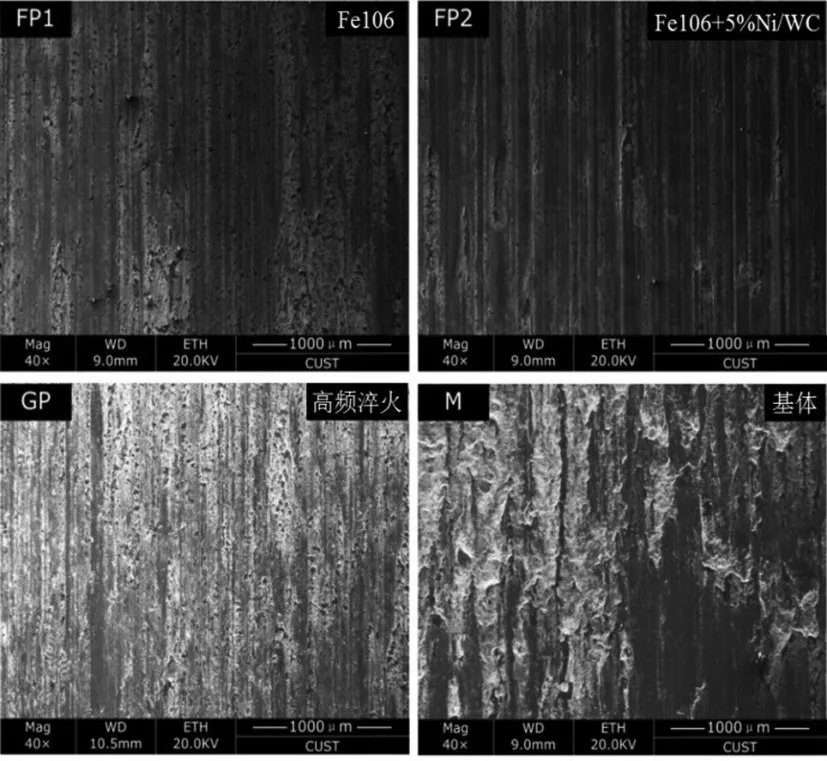

圖12為各試件磨損后SEM形貌。其中圖FP1中顯示激光沉積Fe106涂層磨損形式為磨粒磨損和黏著磨損,磨損表面產生較多細小的“犁溝”,且“犁溝”兩側因塑性變形出現較高隆起,并且黏著部分對磨件表面剝落的材料。Fe106涂層耐磨性比基體略高是由于粉系中Cr、Mn、C等元素,在沉積過程中形成M23C6等硬質相彌散分布于沉積層中,當沉積層內部受外力作用產生塑性變形時,M23C6等碳化物會對位錯滑移起到阻礙作用進而起到減摩作用。但由于Fe106涂層的顯微組織較粗大,造成耐磨性能低于高頻淬火表面[10]。圖FP2顯示Fe106+Ni/WC涂層形貌中磨痕較寬,磨損表面出現明顯的“犁溝”和少量即將脫落的磨屑,磨損形式以磨粒磨損為主,并伴隨輕微黏著磨損。Fe106+Ni/WC涂層耐磨性能最好主要是因為Ni/WC增強顆粒彌散分布于基體中,能夠阻礙磨屑對涂層表面進一步的破壞。并且部分Ni/WC溶解到基體中,起到固溶強化作用,進一步提升涂層的耐磨性。圖GP中高頻淬火試樣和圖M中基體表面磨損后SEM形貌,可以發現高頻淬火表面存在細小的劃痕,未出現黏著現象,說明高頻淬火表面為磨粒磨損。而由基體表面形貌可以看出基體表面存在較多剝落坑,而未出現黏著現象,因此基體表面為剝落磨損。[11]

圖12 鐵基沉積層、高頻淬火及基體磨損形貌

4 結論

結合Fe106、Fe106+Ni/WC激光沉積微觀組織分析,并完成以上兩種涂層、激光高頻淬火組織和基材的耐磨性能的對比,分析摩擦機理,結果表明:

(1)Fe106沉積層主要物相組成為α-Fe、B2Fe及M23C6碳化物。沉積層顯微組織由粗大樹枝晶、柱狀晶及等軸晶組成,平均顯微硬度為832.7HV。

(2)Fe106+Ni/WC沉積層物相主要包括α-Fe、B2Fe、M23C6及WC硬質相組成。涂層組織由樹枝晶和柱狀晶組成。與Fe106原始沉積層相比,沉積層因外加WC硬質顆粒相使沉積層顯微硬度明顯增加。Fe106+Ni/WC沉積層耐磨性由于沉積層存在彌散分布的M23C6和外加WC硬質相的共同作用使沉積層耐磨性明顯提高,分別為高頻淬火、Fe106原始沉積層及基體耐磨性的1.5倍、1.7倍、2.86倍。

(3)Fe106和Fe106+Ni/WC沉積層磨損機制為磨粒磨損和黏著磨損,高頻淬火表面為磨粒磨損和基體表面呈剝落磨損。