面向智能制造的多工位自動生產線物流控制技術

劉錫朋,王國輝,何 川

(1.中國兵器裝備集團自動化研究所 彈藥自動裝藥研究應用中心, 四川 綿陽 621000; 2.遼沈工業集團有限公司 116車間, 沈陽 110045)

在自動化裝配生產線中,產品零部件裝配信息的正確傳遞是設備能夠進行正確裝配的基礎。常用的各工位間的產品裝配信息的傳遞基本采用與產品或載具物流過程相關聯的方式。其中最常見的方式是:“產品信息標記+傳輸移位+標記識別處理”,即:在裝配工位對產品的判廢及檢測等數據信息進行標記,在傳輸時通過移位或字節、浮點數等數據移動操作傳輸到后一工位對應的特定位或字節地址,在后續工序進行處理時通過使用該工位對應地址數據進行處理[1-2]。采用該方式存在以下幾點問題:① 每個工位大量具體到每個位、字節地址的移動操作,以及數據引用操作使編程量偏大,且不便維護;② 較大的編程量導致該方式僅適用于裝配工位較少、傳輸間隔工位數較少的生產線;③ 信息傳輸量不大,不便于智能制造系統中面向產品信息追溯需求的全流程大量裝配信息的記錄傳遞[3-5]。為解決上述問題,實現多工位生產線中大量產品裝配信息的便捷傳輸,構建了智能物流控制方案[6-7]。

1 方案設計

智能物流設計的基本思路為:以產品、載具信息為數據單元,以各工位處理數據為元素的數據結構,結合產品/數據自動識別技術,建立基于各工位產品、載具信息自動識別和處理的智能物流。

首先,構建產品的裝配數據區域序列:以各工位處理數據為組成元素,以產品、載具信息為數據單元,以序號為索引構成產品信息的數據序列。之后,生產中在各工位自動完成產品的識別、數據的識別、處理和填入:在各裝配工位根據序號對產品進行識別,并對所需的信息進行提取,同時在裝配過程中將裝配、檢測信息等狀態寫入到對應序號產品的數據區域中。

以某防暴彈底火自動裝配生產線項目為例,對相關方案進行介紹。該生產線用于防暴彈的底火自動裝配,包括裝藥、藥量檢測、藥量不合格剔廢、底火預擰、底火擰緊、底火擰深檢測和底火擰深不合格剔廢等共近10個工序,采用模具托盤結合傳輸線完成產品在各裝配、檢測工位之間的傳輸,屬于典型的多工位自動生產線。

物流系統設計時,采用模具托盤作為產品載具,并在統一位置安裝有識別標志,用于載具識別;傳輸線采用水平直線傳輸,并在傳輸線上各工位分別設置有載具阻擋機構和載具識別裝置。

物流控制平臺基于生產線主控制平臺,西門子S7-1200 PLC構建,編程軟件采用TIA Portal V13。產品元數據和載具數據單元在“PLC數據類型”中定義為數據類型,如圖1所示;各自具體內容分別如表1和表2所示。

1) 數據單元構成。以各工位裝配、檢測數據為元素的產品、載具信息數據單元。

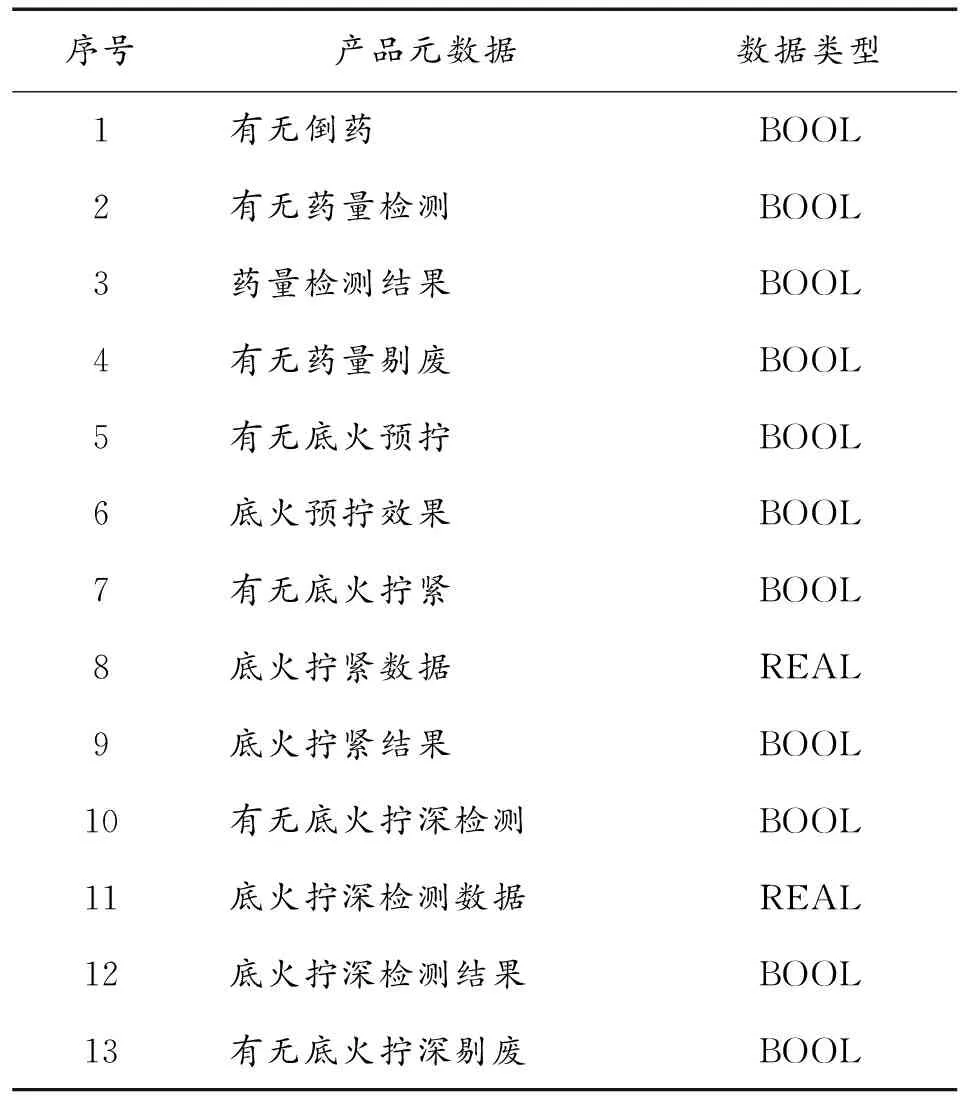

產品元數據由各工位有無處理標志和裝配、檢測數據構成,如表1所示。

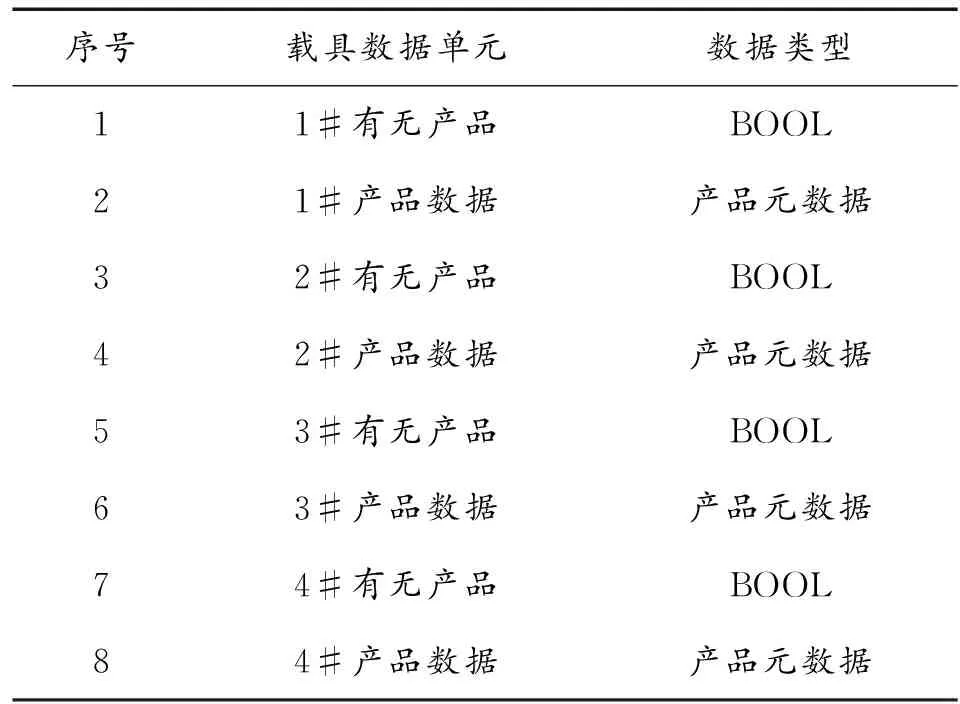

載具數據單元由產品有無標志和產品元數據構成,如表2所示。

序號產品元數據數據類型1有無倒藥BOOL2有無藥量檢測BOOL3藥量檢測結果BOOL4有無藥量剔廢BOOL5有無底火預擰BOOL6底火預擰效果BOOL7有無底火擰緊BOOL8底火擰緊數據REAL9底火擰緊結果BOOL10有無底火擰深檢測BOOL11底火擰深檢測數據REAL12底火擰深檢測結果BOOL13有無底火擰深剔廢BOOL

表2 載具數據單元

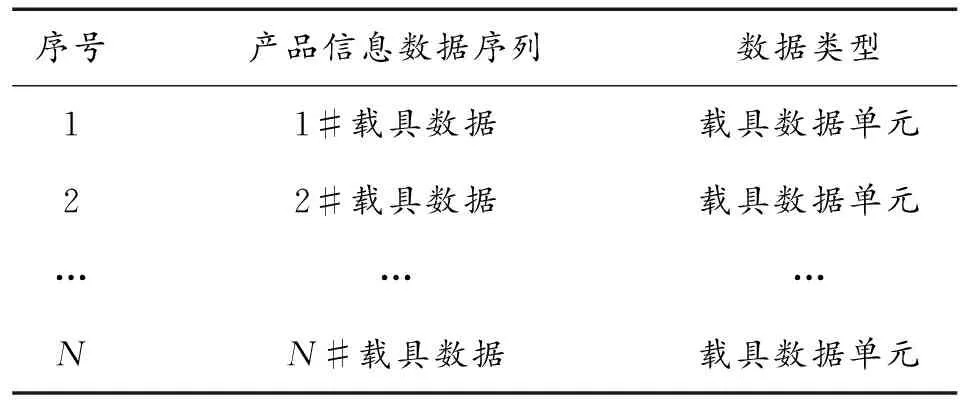

2) 產品信息的數據序列構建。以數據單元為基礎,以序號為索引構成產品信息的數據序列,如表3所示。

表3 產品信息的數據序列

N的取值取決于控制器的運行內存的大小。如果生產線控制器與WINCC等上位機聯接[8-10],生產數據可以實時上傳存儲到上位機,則N可以取不小于線上模具數量的最小值,作為數據上傳的緩沖區。

在本生產系統中,沒有接上位機,取N的值等于8 000,大于設備的全天產能,滿足全天產品數據的存儲。

3) 產品的識別,信息的讀取和寫入。在各裝配工位根據序號對產品進行識別,并對所需的信息進行提取,同時在裝配過程中將裝配、檢測信息等狀態寫入到對應序號產品的數據區域中,具體處理流程如圖2[11-12]。

2 實施效果

該物流控制技術在某防暴彈底火自動裝配生產線和延期管自動裝壓藥生產線等項目中成功實現,控制難度大大降低;迄今為止防暴彈底火自動裝配生產線已經穩定生產近二十萬發,每發產品的全流程裝配狀態及檢測數據均得到有效實時記錄,該技術的穩定性得到充分驗證。

3 結論

經過生產驗證,新構建的用于多工位自動化生產線的智能物流控制方案在較大程度上降低了控制難度;較大的產品數據承載量滿足了對產品生產過程中全流程裝配狀態和檢測信息進行實時監測和追溯的需求。