抽水蓄能電站發電機轉子支架疲勞分析及優化

王 考 考 , 李 磊, 黃 斌 斌, 姚 堯, 陳 萍, 邢 紅 超, 張 承 強

(1.安徽響水澗抽水蓄能有限公司,安徽 蕪湖 241083;2.上海安乃基能源科技有限公司,上海 201203)

0 引 言

某抽蓄電站為國內第一臺擁有自主知識產權的大型可逆式水泵水輪發電機組。電站總裝機容量1 000 MW,安裝4臺單機容量250 MW的可逆式水泵水輪發電機組,承擔華東電網調峰、填谷、事故備用等任務。機組額定轉速250 r/min,發電功率250 MW。

可逆式水泵水輪發電機組在運行過程中存在頻繁啟停、工況頻繁切換等特點,使得機組承重部件受力異常復雜[1-3]。隨著發電和抽水時間的大幅增加,加速了相關承重部件的疲勞,使機組的穩定性受到極大挑戰。工況的切換使水輪機轉子不定時地切換旋轉方向,同時由于電網頻率波動、尾水管壓力脈動以及轉輪水力作用力不穩定等原因,造成轉子在長期運行過程中承受交變應力的作用[4]。以往的研究僅對該轉子支架的靜力學強度進行校核[5],未考慮彈塑性材料出現的應力集中問題。然而在考慮交變應力情況下,應力集中往往是疲勞破壞的起始點,轉子支架疲勞問題不能忽視。鑒于此,必須對轉子支架的疲勞壽命進行研究。

1 轉子支架結構和受力

轉子支架是發電機轉子的主體部分,起到傳遞電磁扭矩的作用。某電站機組的轉子支架為斜筋式設計,主要包括中心體,斜筋、上下腹板、立筋、磁軛和磁極等部分。如圖1所示,斜筋根部焊接于中心體外圓,端部通過肋板焊接于立筋并與磁軛內圓通過熱打鍵的方式相連。斜筋中段設有三角筋,中段到端部的上下面與上下腹板相焊接。斜筋共12根,每根傾角為15°,沿中心體均勻布。

圖1 轉子支架結構

在額定工況下,轉子支架承受電磁扭矩、離心力及重力等作用。電磁扭矩由發電機功率計算[6],如下:

(1)

式中W為發電機功率250 MW;n額定轉速250 r/min。離心力和重力由仿真軟件根據旋轉速度和模型自動獲得。

2 轉子支架的強度分析

電磁扭矩和離心力是轉子支架上承受的主要作用力,能夠造成轉子支架產生較大變形及內部應力。斜筋是轉子支架的薄弱結構,其強度是否能夠滿足設計需求至關重要。以往靜力學強度計算時,采用殼單元模擬斜筋結構,忽略斜筋與上下腹板的焊縫影響,以及斜筋與立筋的影響。其結果指出:最大應力位于斜筋與上腹板連接處,該位置為應力集中點[5]。

彈塑性材料當應力峰值超過屈服極限時,會造成應力重新分配,因此,靜力學分析可以忽略應力集中對強度的影響。然而,應力集中會使物體產生疲勞裂紋,引起材料疲勞斷裂[7]。研究表明,應力集中受結構形狀影響很大。為此,本文采用全三維模型對轉子支架進行強度分析,重點關注焊縫對應力集中的影響。采用ANSYS Workbench建立轉子支架模型,如圖2所示。在斜筋和上下腹板相接位置添加了圓弧倒角來模擬焊縫,局部進行了網格加密處理。圖中給出了焊縫的實物形狀。相比而言,模型的幾何過渡更加圓滑。

圖2 有限元網格模型

計算時的邊界條件設置如下:電磁扭矩施加于磁軛外圓,重力和離心力施加于模型體,中心體的定位孔及底面施加固定約束,如圖3所示。

圖3 額定工況載荷施加效果圖

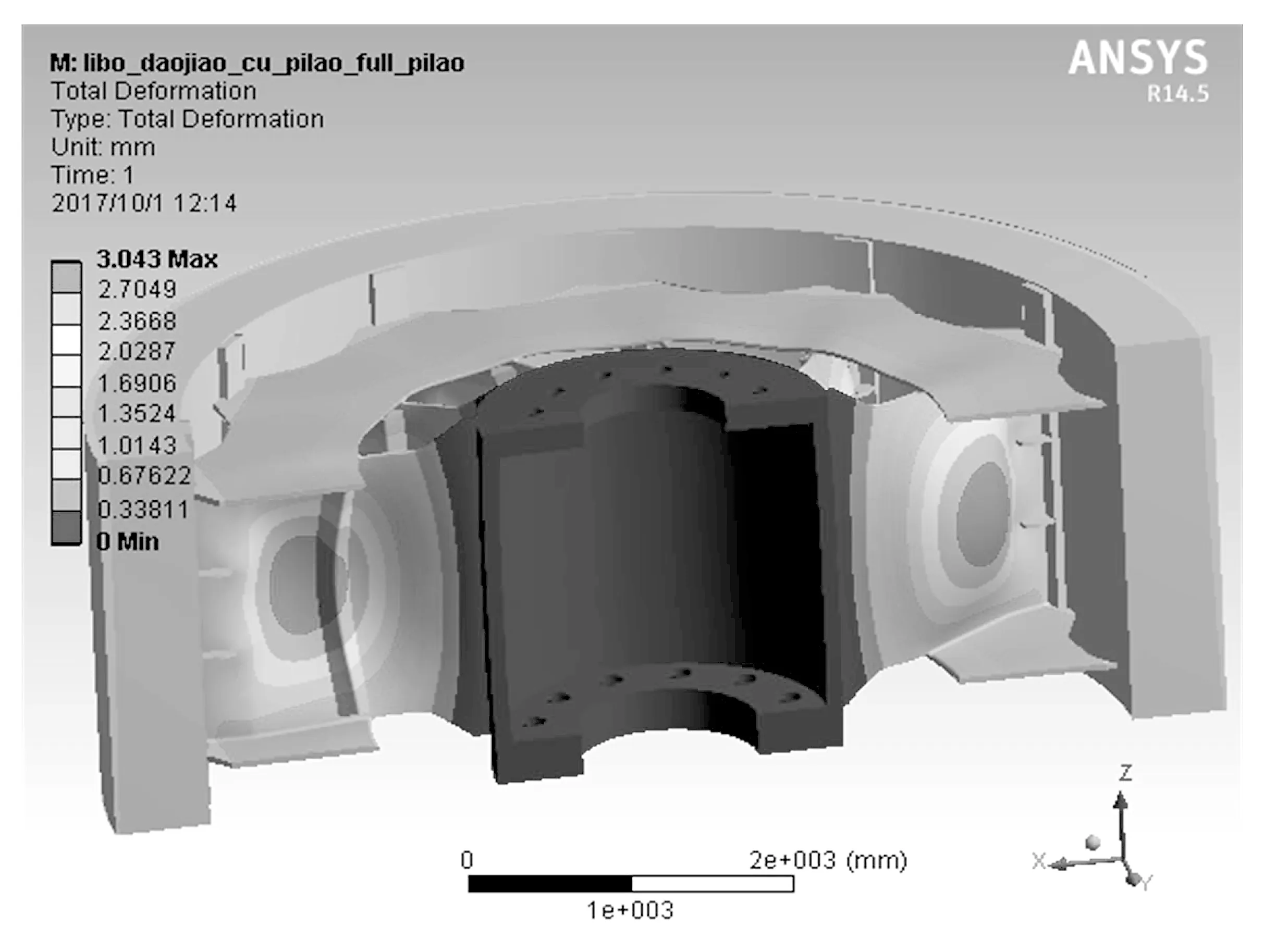

圖4給出了轉子支架變形云圖。電磁扭促使轉子支架產生扭轉變形,離心力促使轉子沿徑向變形。從結果可見,轉子支架的磁軛變形量為1.95 mm,斜筋中段變形較為嚴重。電磁扭矩和離心力使斜筋與腹板和磁軛相連的地方受到拉伸作用,致使斜筋中段的中心位置產生較大變形。鑒于此,轉子支架設計時在此處添加了三角筋限制斜筋的過大變形。

圖4 轉子支架的變形云圖

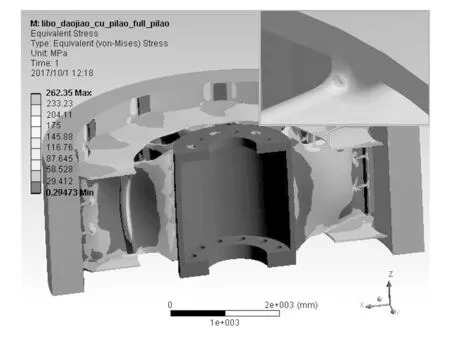

轉子支架的應力云圖分布見圖5。如果不考慮集中應力的影響,轉子支架應力分布較為均勻,磁軛應力48 MPa,上下腹板應力介于40至80 MPa,斜筋最大應力60 MPa,三角筋最大應力118 MPa。在斜筋與腹板相連的位置產生了應力集中,最大值為262 MPa。應力峰值隨著距離的增加快速衰減。此處的應力集中現象可以利用應力線理論進行解釋:電磁扭矩沿半徑方向向內傳遞,應力線沿腹板圓周方向分布,在腹板邊緣位置被迫向下繞道進入斜筋,造成應力線擁擠間距減小,引起應力集中。這里取斜筋中段的平均應力80 MPa作為基準應力,由此計算此處的應力集中系數為3.3。盡管應力最大值低于材料(Q345)的屈服極限325 MPa,但應力集中往往是結構破壞的起點,直接影響結構的疲勞壽命。

3 轉子支架的疲勞分析及優化

3.1 疲勞分析模型

為了滿足調峰需求,抽水蓄能機組會頻繁啟停,由于負載的不穩定會使其在運行過程中受到附加的交變力作用。根據靜力學分析結果,轉子支架的最大等效應力小于材料的屈服極限,其在運行中產生的疲勞屬于高周疲勞,因此,采用高周疲勞理論對其進行分析。

圖5 轉子支架的應力云圖

Q345材料的疲勞壽命S-N曲線由試驗確定,由于疲勞壽命試驗本身具有很大的分散性,宜采用具有置信度的P-S-N曲線進行壽命評估。當置信度為90%,存活率為99%時,其P-S-N曲線為[8]:

lgN99%=27.650-9.543 lgS

(2)

式中N為對應應力下材料斷裂時的循環次數,S為應力幅。材料的P-S-N曲線見圖6,實際應用中需要根據表面處理、載荷形式、尺寸效應等對P-S-N曲線進行修正。本文研究轉子支架結構優化前后疲勞壽命變化情況,上述修正因素可暫不考慮。

圖6 Q345材料的疲勞壽命P-S-N曲線(單位:Pa)

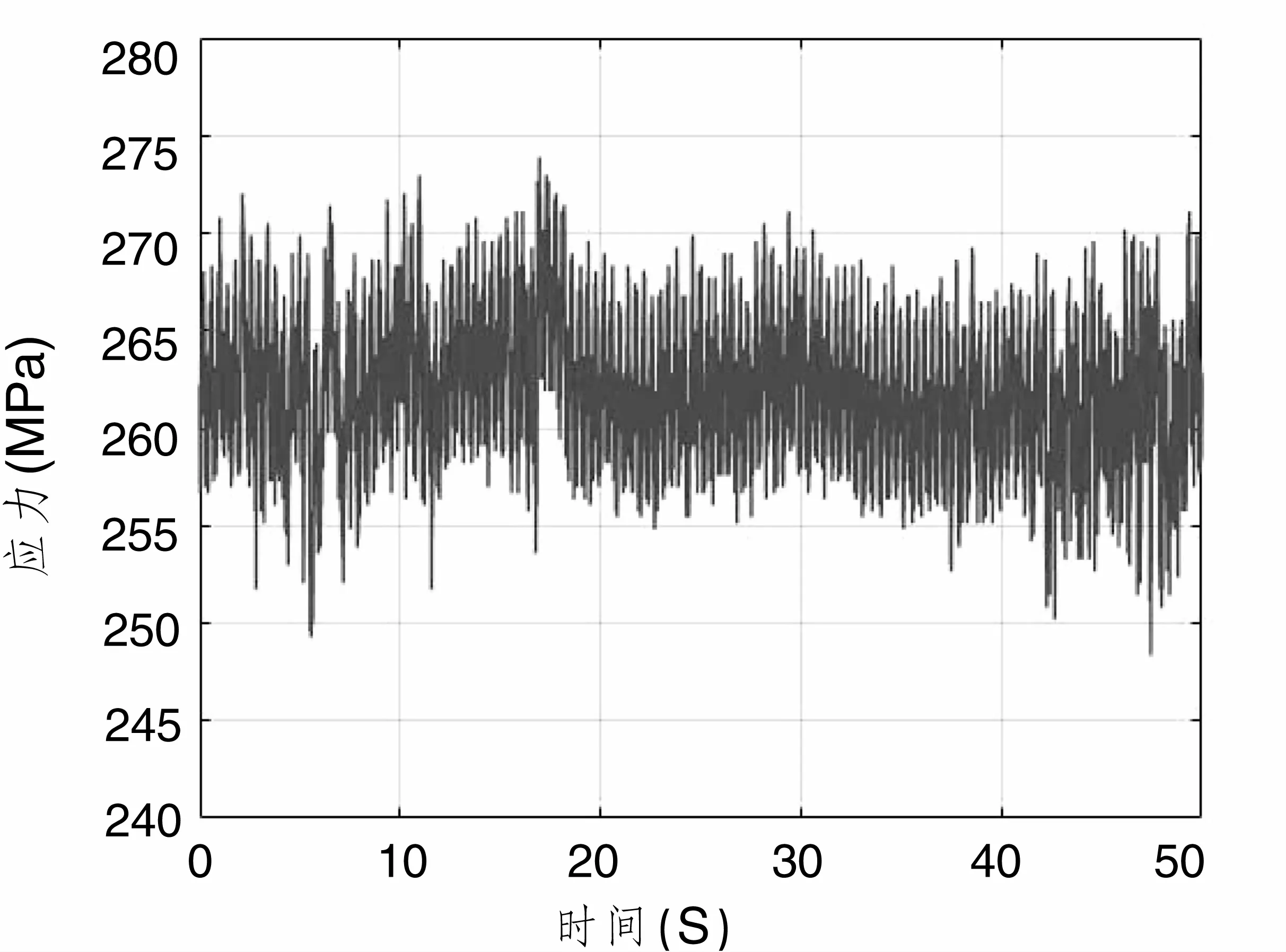

圖7給出了Ansys 中提取出的轉子支架瞬態響應。采用三點雨流計數法對瞬態響應數據進行處理,得到所有應力循環的幅值、平均值。考慮平均應力幅值作用,采用Goodman法對交變應力幅值進行修正,得到等效交變應力幅值[9]:

(3)

式中Se為考慮平均應力作用后對稱循環應力作用下的等效應力,Su為材料強度極限。

圖7 轉子支架瞬態響應

由Palmgren-Miner,取樣本長度Δt為50 s,由此產生的總的疲勞壽命損耗D為:

(4)

式中Ni為應力載荷譜中第i次應力循環所對應的疲勞壽命,k為總的應力循環次數。

發電機轉子支架的壽命可表示為:

(5)

式中T為耗完所有壽命所需要的小時數。

3.2 腹板改進前后疲勞壽命情況

根據疲勞載荷譜,計算可得轉子支架的疲勞壽命為2.14×106h。雖然計算所得轉子支架疲勞壽命較高,但考慮到應力集中對疲勞壽命帶來的負面影響,為了進一步提高轉子支架的可靠性,提出在腹板邊緣位置焊接梯型加強筋,將電磁扭矩和離心力更多地引入到斜筋中段來降低應力集中。圖8給出了焊接梯型加強筋后的應力分布。與改進前相比,應力集中峰值降低為235 MPa,疲勞壽命提高到6.2×106h,為原結構的2.9倍。在腹板邊緣位置焊接梯型加強筋,可以大幅度提高支架的疲勞壽命。

4 結 語

隨著電網調峰需求的日益增加,電力系統對可逆式水泵水輪發電機組的安全性提出了更高要求。研究結果表明,轉子支架的斜筋與腹板相連處產生了接近材料屈服極限的集中應力。此處應力集中系數較高,為主要疲勞源,給轉子運行壽命造成了很大的隱患。抽水蓄能機組運行中產生的疲勞屬于高周疲勞,利用Miner疲勞損傷累積理論計算其疲勞損傷。為提高其疲勞壽命,需改進轉子支架的結構。通過在腹板邊緣位置焊接梯型加強筋,將電磁扭矩和離心力更多地引入到斜筋中段來降低應力集中。計算結果表明,改進后的結構應力集中系數大幅降低,疲勞壽命提高2.9倍,降低了疲勞破壞風險,更有利于機組的安全穩定運行。

圖8 改進后轉子支架的應力云圖