大型地下洞室快速開挖施工方法探究

楊 葛, 林 志 旺, 彭 偉

(中國水利水電第五工程局有限公司,四川 成都 610066)

1 概 述

根據類似工程經驗,大型地下洞室開挖需布置多條施工通道,傳統的施工方法是由上至下分層、臺階法開挖。一般選擇“中導洞先行,頂拱刻槽、反向擴挖”的方式進行分層、分區、分段、錯距開挖施工。根據分層情況,由上到下依次利用施工通道并由每條施工通道負責若干層出渣任務。由于施工路線單一,每層施工的布置難度較大,需考慮預留施工通道。由于大型地下洞室開挖每層的場地有限,增加資源投入,受場地制約而導致工期無法壓縮,因此,對于工期緊、任務重的大型地下洞室實施快速施工就顯得尤為關鍵。

如何利用大型地下洞室原有的施工通道進行快速開挖十分重要。筆者介紹了一種大型地下洞室快速開挖施工方法。

2 大型地下洞室快速開挖施工方法

2.1 施工布置

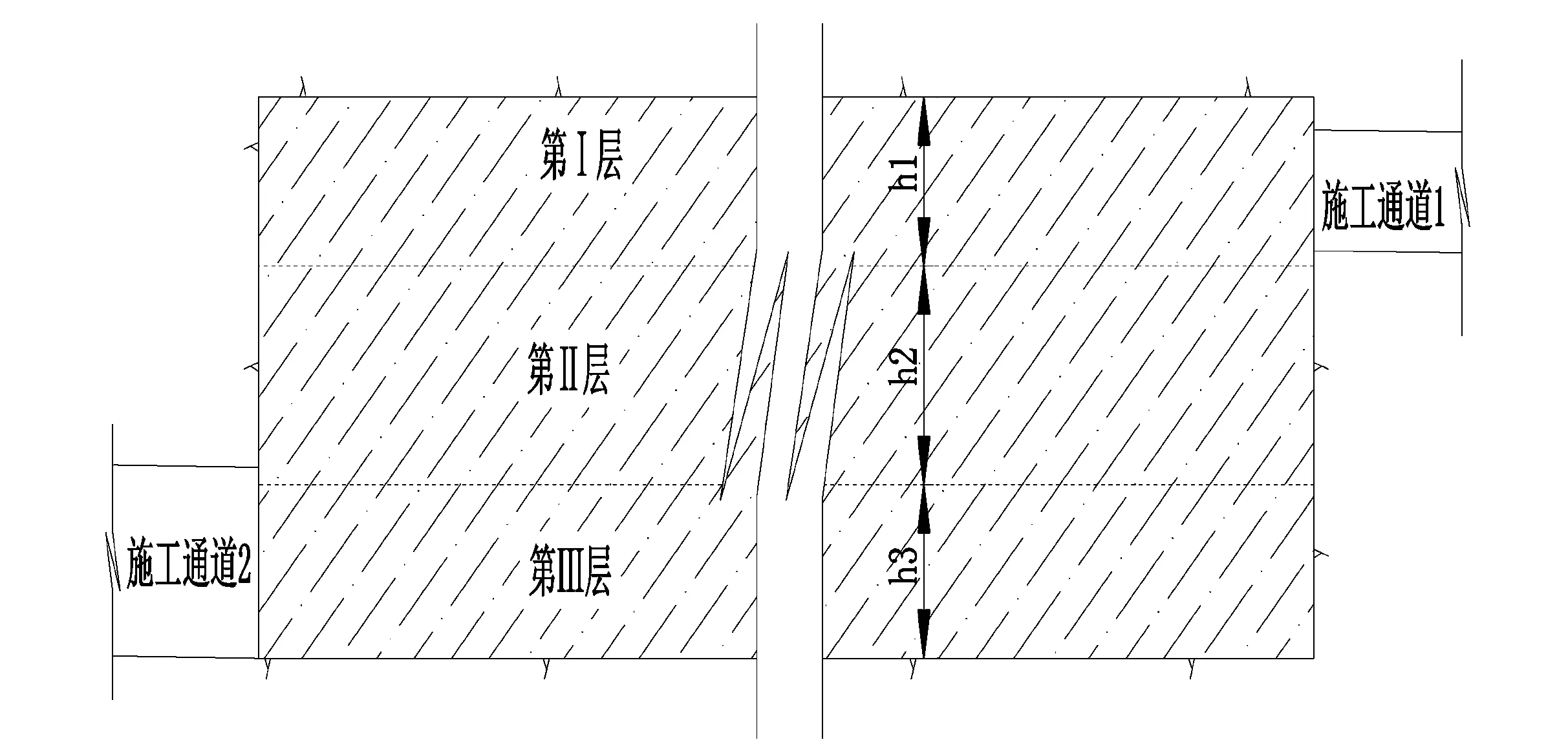

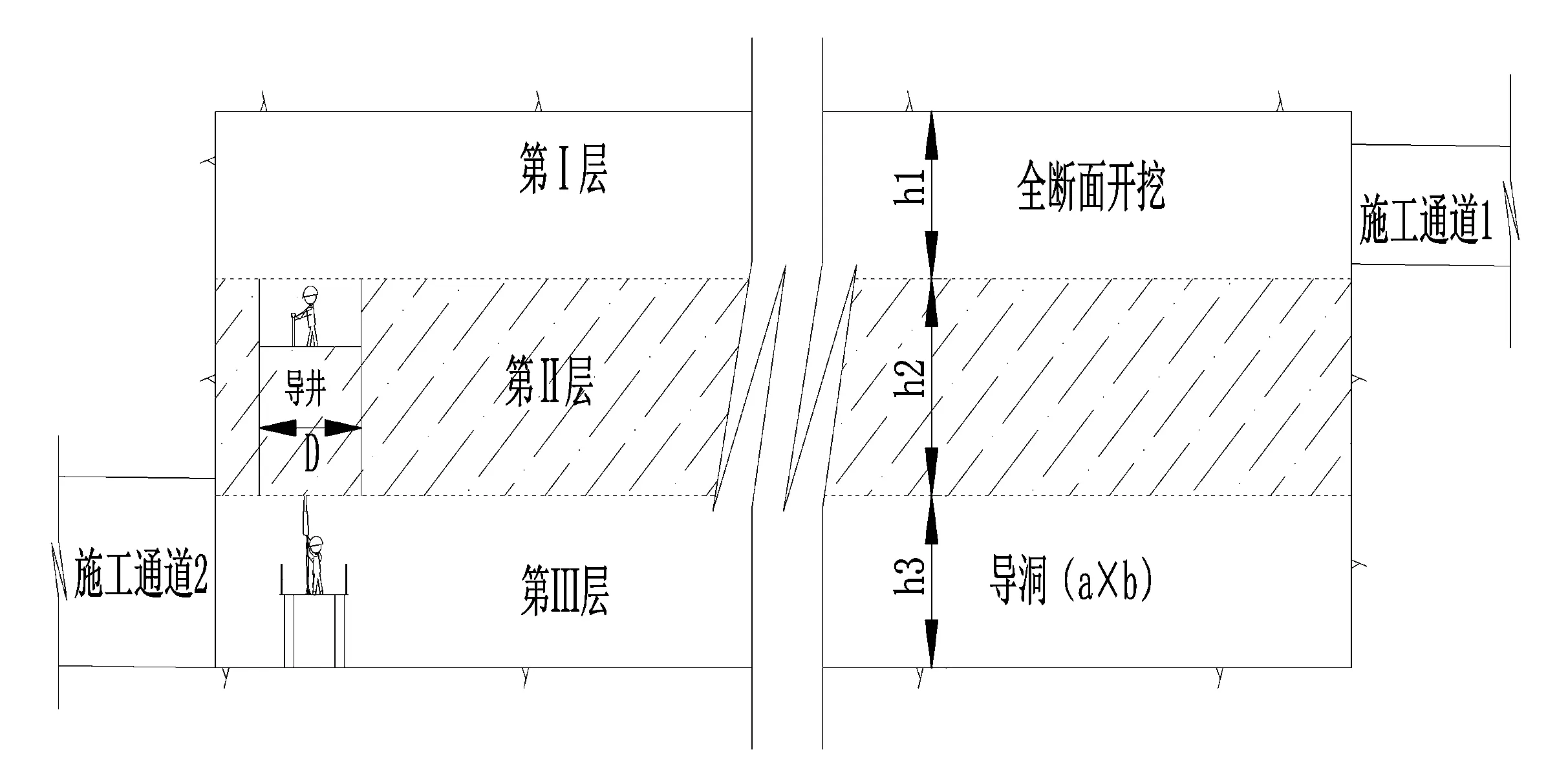

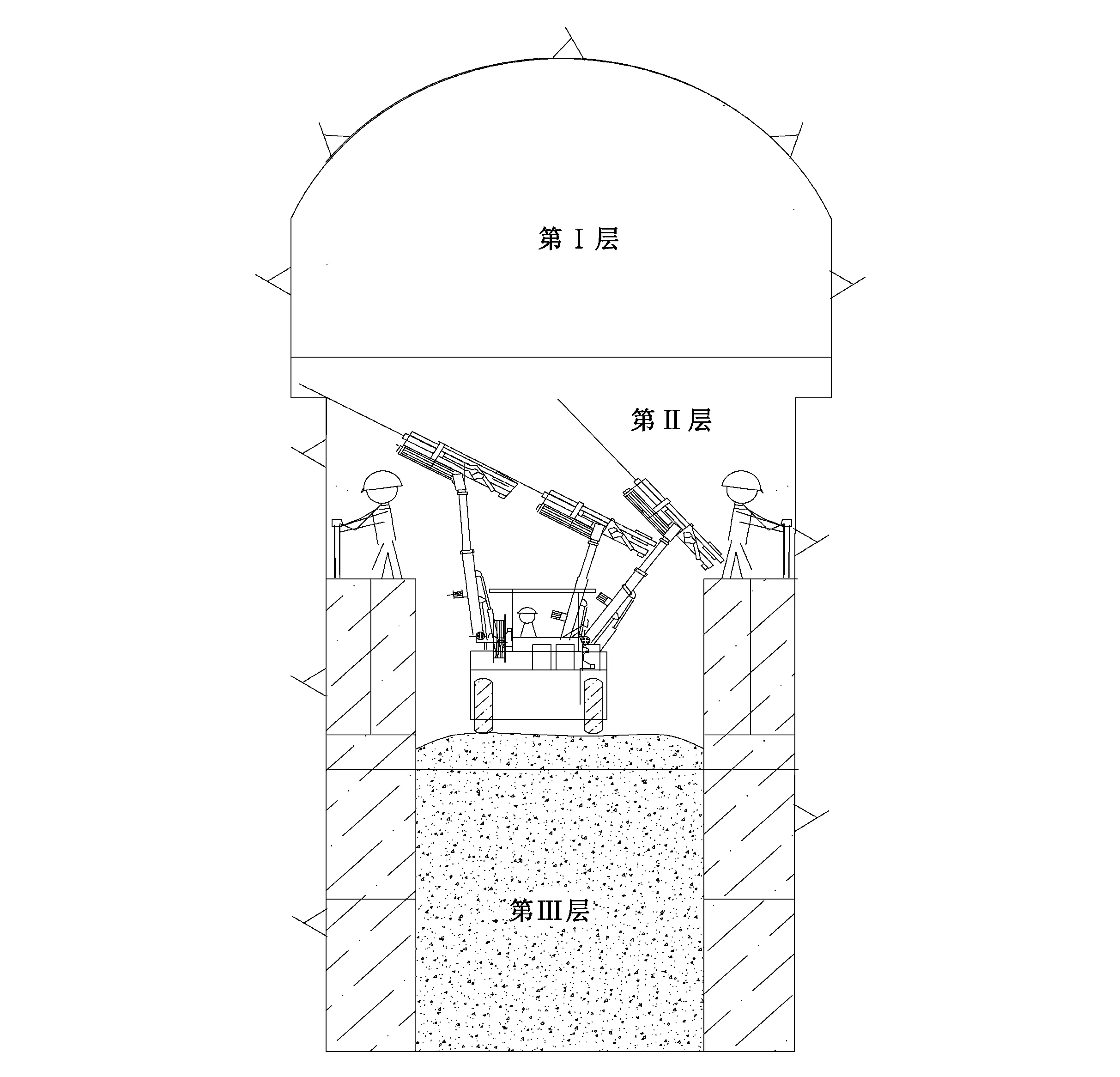

大型地下洞室開挖一般布置兩條或兩條以上的施工通道。筆者以簡單大型地下洞室為例。某簡單大型地下洞室布置了兩條施工通道,分別為施工通道1、施工通道2。該大型地下洞室分層情況見圖1。

2.2 常規開挖方法

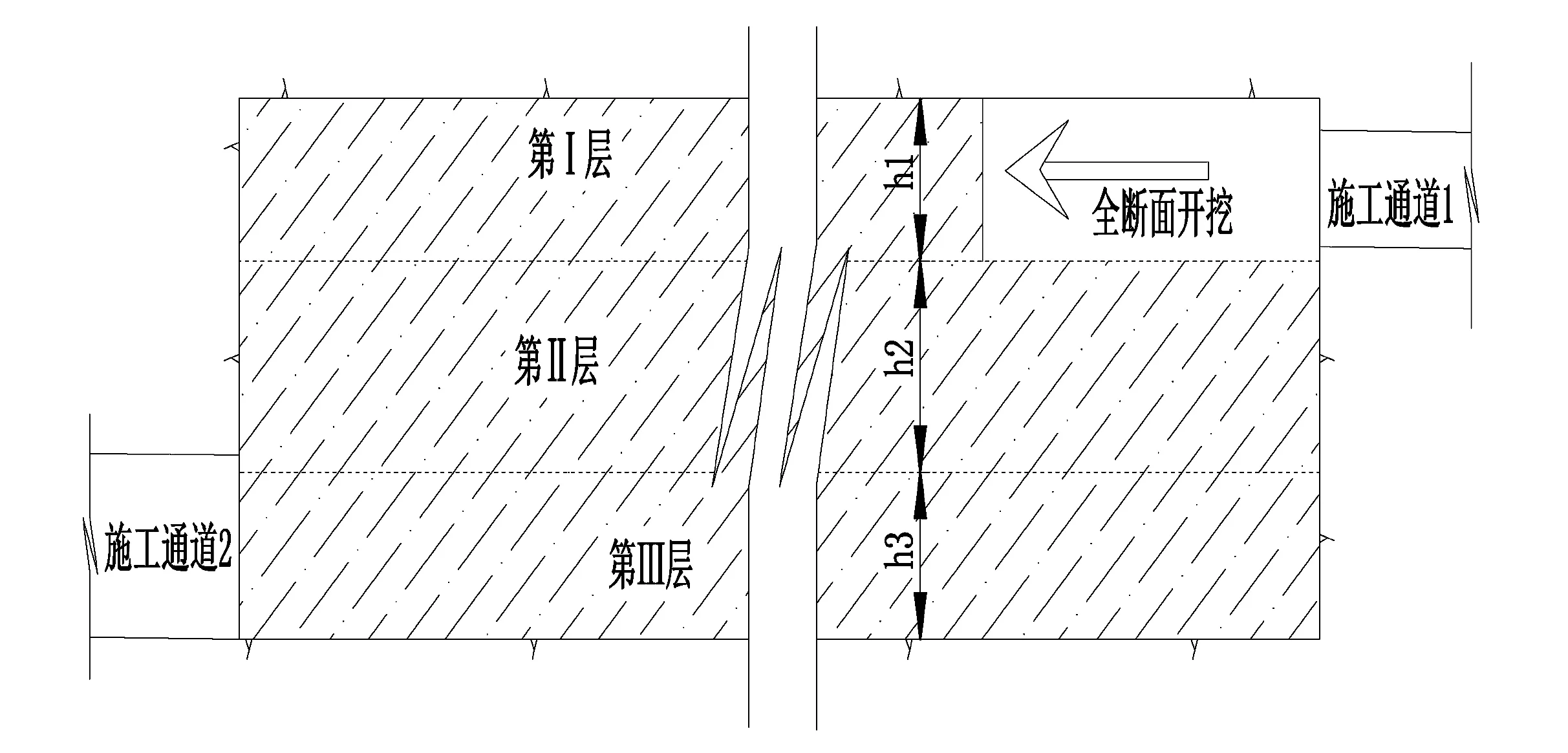

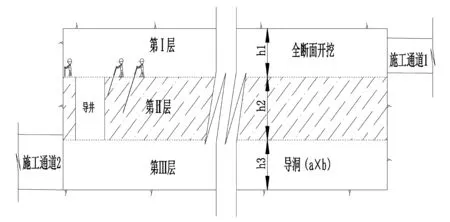

(1)第Ⅰ層開挖利用施工通道1進行常規中導洞開挖后再反向擴挖,最后進行全斷面開挖(圖2)。

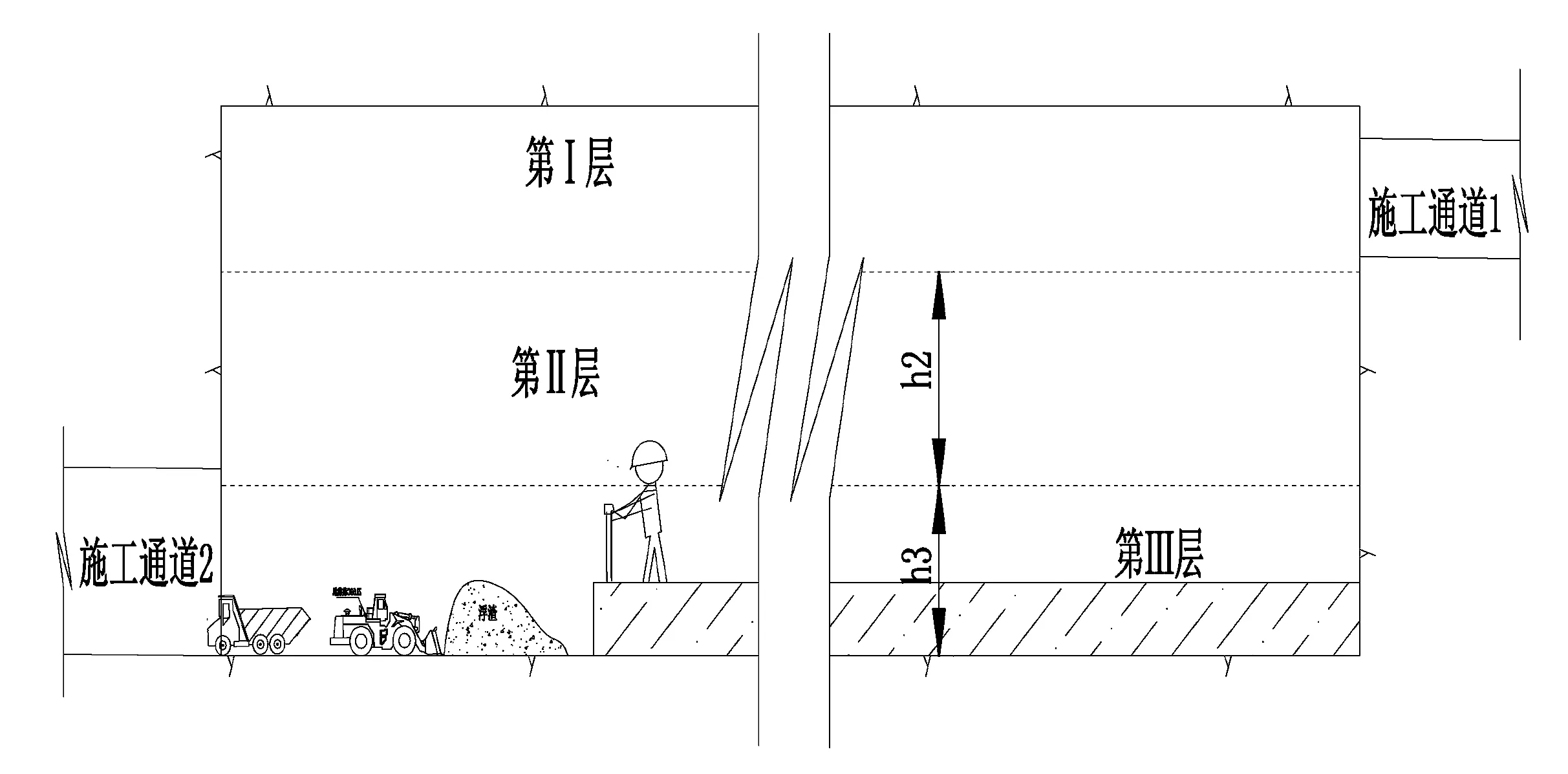

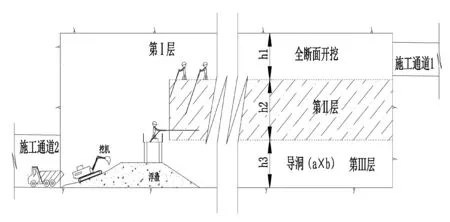

(2)第Ⅰ層開挖完成后,自第一層施工通道1開始修建下坡道(施工道路坡度不得超過15%)至施工通道2。全面展開中部拉槽的開挖施工,待下坡道路開挖至施工通道2時開始進行上、下游側保護層的錯距開挖。預留下坡施工道路是第Ⅱ層開挖的唯一施工道路,因此而造成施工進度受到制約(圖3)。

圖1 大型地下洞室分層示意圖

圖2 大型地下洞室第Ⅰ層常規開挖方法示意圖

圖3 大型地下洞室預留下坡道路示意圖

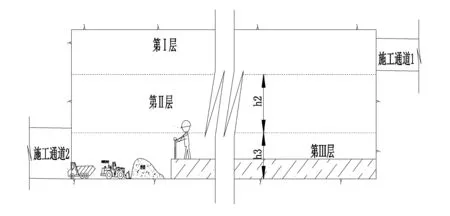

(3) 第Ⅱ層開挖完成后,利用施工支洞2作為第Ⅲ層開挖的施工通道,進行上、下游預留保護層的錯距開挖(圖4)。

圖4 大型地下洞室第Ⅲ層常規開挖方法示意圖

常規開挖方法的工期主要受預留下臥道路的影響,預留道路作為第Ⅱ層中部拉槽的唯一通道其施工進度受到制約。由于預留道路時需分區進行開挖而影響開挖進度,同時,第Ⅱ層開挖時需考慮上、下游保護層開挖出渣通道問題,且因中部拉槽完成后需進行石渣回填,因此,必須預留出渣通道。

第Ⅱ層中部拉槽施工道路和出渣道路及上、下游保護層施工道路和出渣道路均需利用預留的下坡道路,因此,預留的下坡道路成為第Ⅱ層開挖的唯一施工道路,進而增大了施工間的相互干擾,導致施工進度受到制約。同時,由于施工通道的唯一性,嚴重制約了資源投入,導致增加人員、機械資源投入受限。

2.3 快速開挖方法的要點

(1)快速開挖施工方法的必要前提條件是兩條施工通道在大型洞室開挖前必須貫通。因此,施工通道1、施工通道2在前期工期安排時需要貫通至大型洞室兩端。

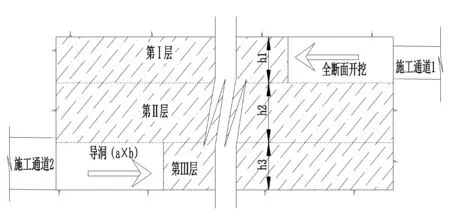

(2)第Ⅰ層利用施工通道1進行傳統的常規中導洞開挖后再反向擴挖,最后進行全斷面開挖。同時,第Ⅲ層利用施工通道2進行中導洞開挖(圖5)。

圖5 大型地下洞室第Ⅰ層、第Ⅲ層開挖示意圖

(3)當第Ⅰ層全斷面開挖和第Ⅲ層導洞開挖完成后,在第Ⅰ層靠施工通道2的端頭選取一處設置導井,導井位置應位于第Ⅲ層導洞正上方,同時需考慮預留端墻保護層。導井采取正反混合法進行人工開挖(圖6)。

圖6 大型地下洞室第Ⅱ層導井開挖示意圖

(4)導井開挖完成后,第Ⅱ層以該導井作為臨空面進行錯距開挖(開挖方式采取“上斜孔、下平推”的方式分兩小層鉆孔,并采用同時爆破的方式進行爆破施工),具體情況見圖7~9。

圖7 大型地下洞室第Ⅱ層開挖示意圖1

圖8 大型地下洞室第Ⅱ層開挖示意圖2

(5)第Ⅱ層開挖完成后,進行第Ⅲ層兩邊預留保護層的開挖(圖10)。

以上開挖方式克服了第Ⅱ層開挖單一通道的局限性,且第Ⅱ層現場施工布置只需進行簡單的錯距開挖布置即可實施快速開挖施工,解決了增加資源投入、加快施工進度的目的;同時也節省了第Ⅲ層開挖的時間,縮短了工期。

第Ⅱ層與第Ⅲ層預留保護層減小了主爆區對邊墻巖體的影響。后續再進行光面爆破時,提高了洞室邊墻成型的質量。同時,第Ⅲ層導洞開挖的完成,增加了第Ⅱ層臨空面,大大降低了炸藥的單耗。

2.4 快速開挖施工方法之相關施工關系說明

圖9 大型地下洞室第Ⅱ層開挖順序剖面圖

圖10 大型地下洞室第Ⅲ層預留保護層開挖示意圖

(1)第Ⅰ層開挖完成后,必須完成Ⅰ層的相關支護方可進行Ⅱ層的開挖。Ⅱ層、Ⅲ層的支護利用開挖浮渣平臺緊跟支護。如果圍巖條件允許,Ⅱ、Ⅲ層以中導洞為施工通道,可利用大型支護設備(如多臂鉆和濕噴臺車)同時支護,可加快支護進度。

(2)在Ⅰ層(全斷面)、Ⅲ層(導洞)開挖以及Ⅰ層與Ⅲ層相向開挖過程中,按照《水工建筑物地下開挖工程施工規范》SL378-2007中13.2.6(當相向開挖的兩個工作面相距小于30 m或5倍洞徑距離爆破時,雙方人員均應撤離工作面;相距15 m時,應停止一方工作,單向開挖貫通)執行。

(3)導井采用正反混合法由人工開挖,按照《水工建筑物地下開挖工程施工規范》SL378-2007中13.2.7(豎井或斜井單向自下而上開挖,貫通面5 m時,應自上而下貫通)執行。

(4)當第Ⅰ層、第Ⅲ層(導洞)開挖完成后,對第Ⅱ層圍巖進行觀察分析,若遇地質情況較差部位,第Ⅱ層開挖時一定要避免頂部過車或堆積其它重物,盡量減少該段圍巖的受力。

3 導洞和導井大小的設計及分析

大型地下洞室快速開挖施工方法對第Ⅲ層導洞的大小(a×b)和第Ⅱ層導井直徑(D)的設計尤為關鍵,應根據布置要求、地質條件、洞室規模及投入資源等眾多因素進行綜合考慮。

3.1 第Ⅲ層導洞的設計

對于第Ⅲ層導洞寬度a需考慮第Ⅲ層邊墻的開挖質量,根據《水工建筑物地下開挖工程施工規范》SL378-2007中的5.6.5(特殊部位開挖,保護層厚度不宜小于2 m),綜合考慮后預留保護層的厚度一般取2~2.5 m。

第Ⅲ層導洞高度b需考慮洞室交叉的安全距離,按照《水電站廠房設計規范》NB/T35011-2016中7.1.6中的第2條 (上下層洞室之間的巖體厚度,當兩洞軸線間平面投影的夾角較小時,宜大于下層洞室開挖寬度的1倍)執行。

綜上所述:導洞寬度a=大型洞室寬度-上、下游預留保護層;導洞高度b≤h2。

3.2 第Ⅱ層導井的設計

導井直徑D的大小取決于兩個因素:一是因導井將做為臨空面和溜渣通道,故導井直徑應盡量取最大值以增大臨空面,同時增大溜渣通道,防止溜渣時堵井;二是若導井僅做為前期施工的溜渣通道,為方便施工,導井應盡量采用簡單的人工開挖,導井直徑的取值以便于施工為準。綜合以上兩個因素和以往工程施工經驗,導井直徑一般取3~8 m。

4 工程實例

該大型地下洞室快速開挖施工方法應用于浙江仙居抽水蓄能電站地下廠房中尾閘洞開挖取得了較好的效果。該尾閘洞位于主變洞下游,開挖尺寸為110 m×7.8 m×18.6 m(長×寬×高),尾閘洞典型開挖斷面為城門洞型,全斷面采取C25W8F50混凝土襯砌(厚30 cm),巖壁梁梁底距離底板高度為12.25 m,石方開挖總方量為15 526.64 m3,混凝土總方量為1 586 m3。尾閘洞開挖原進度計劃為159 d完成,由于前期多種原因導致進度計劃滯后。為滿足工期節點要求,項目部進行了反復討論研究,仔細對尾閘洞的開挖施工進行了分析,發現采用常規開挖施工無法達到工期要求。為滿足工期要求,尾閘洞開挖采用了筆者所述的大型地下洞室快速開挖方法。開挖過程中增加了資源投入,加大了現場管控力度,最終僅用95 d即完成了尾閘洞全部開挖。與傳統開挖工期相比,第Ⅰ層節省時間8 d,第Ⅱ層節省時間34 d,第Ⅲ層節省時間22 d,共計節省時間64 d。

經分析不難看出,尾閘洞工期的節省主要集中在第Ⅱ層開挖。采用傳統開挖方法導致第Ⅱ層開挖受施工通道和支護因素制約;而采用大型地下洞室快速開挖施工方法很好地解決了兩大因素。大型地下洞室快速開挖施工方法利用第Ⅲ層施工通道,不需考慮預留斜坡道路,加快了出渣速度。同時,第Ⅱ層開挖支護可利用第Ⅲ層中導洞空間作為大型支護設備(如多臂鉆和濕噴臺車)的施工通道,開挖與支護同時施工(圖11),從而大大節省了工期。

圖11 第Ⅱ層開挖、支護同時施工剖面圖

由于采用了大型地下洞室快速開挖施工方法,尾閘洞開挖成型質量良好,邊墻殘孔率為93.3%,開挖單元評定優良率為98.2%。

5 效益分析

(1)開挖質量。

大型地下洞室快速開挖施工方法預留了保護層,減少了主爆區對邊墻成型的影響,在進行光面爆破時,能有效控制超挖(尾閘洞平均超挖控制在4%),成型效果較好,受到各方好評。

(2)經濟效益方面。

①大型地下洞室快速開挖施工方法成型效果較好,能有效控制超挖,可減少因超挖造成的混凝土回填,進而減少了施工成本。

②大型地下洞室快速開挖施工方法減少了施工干擾,提高了施工效率。

③大型地下洞室快速開挖施工方法增大了第Ⅱ層、第Ⅲ層開挖臨空面,大大降低了炸藥單耗問題,節省了炸藥等原材料費用。同時,臨空面的增大,優化了爆破設計,減少了鉆孔孔數,節約了施工成本。

④大型地下洞室快速開挖施工方法雖然增加了資源投入,但大大減少了開挖時間,節省了工期。

(3)市場競爭。

大型地下洞室快速開挖施工方法提高了大型洞室的開挖質量,縮短了施工工期,在今后市場競爭中具有很大優勢。

6 結 語

大型地下洞室快速開挖施工方法可以創造更多的臨空面,降低了炸藥消耗,同時減少了施工干擾,優化了現場施工布置。開挖施工中預留保護層的方法有效地保證了洞室成型效果。

大型地下洞室快速開挖施工方法既保證了施工質量,又加快了進度,降低了成本,取得了較好的經濟效益,值得在同類工程施工中推廣應用。下一步將研究大型地下洞室快速開挖施工方法在地下洞室主變洞和地下廠房中的應用。