單塔汽提裝置汽提塔封頭開裂原因分析

,,

(中國石油天然氣股份有限公司獨山子石化分公司,新疆 獨山子 833699)

某石化分公司單塔汽提裝置汽提塔檢驗時,發現其上封頭外壁與筒體焊接的焊縫附近出現多處裂紋。該塔2003年投用,筒體及封頭材質為1Cr18Ni9Ti,上封頭及筒體公稱直徑為DN600,設計壓力為0.78 MPa,設計溫度為300 ℃;塔內介質為含鹽污水、H2S和NH3。為了找出裂紋產生的原因,對該封頭取樣進行了檢測分析。

1 檢測分析

1.1 宏觀檢查

1.1.1 封頭外表面

封頭外表面裂紋存在于直邊段,位于焊接熱影響區,距焊縫約5 mm。裂紋大多垂直于焊縫呈梳狀,在垂直于焊縫的裂紋之間也有少量裂紋與焊縫平行(見圖1)。裂紋僅出現在熱影響區,焊縫及筒體其他部位未發現裂紋。對裂紋區域和附近焊縫進行打磨拋光,觀察發現,打磨后的裂紋呈網狀(見圖2)。

圖1 封頭外表面裂紋宏觀形貌

1.1.2 封頭內表面

將封頭與筒體切割分離,對封頭內表面檢查,發現從焊縫熔合線開始可見大量腐蝕坑點,部分區域腐蝕坑點已經連成線,呈現裂紋形態(見圖3a)。將內表面打磨后進行滲透檢測,在熔合線附近發現裂紋,見圖3b。

圖2 打磨后封頭外表面裂紋形貌

圖3 封頭內表面宏觀形貌

將圖3a中檢驗區域放大觀察,在焊縫附近有腐蝕坑點,最大蝕坑尺寸為0.25 mm×0.61 mm,該區域及焊縫附近的焊接熔滴內也發現裂紋。

1.1.3 剖開觀察

使用線切割將圖2中裂紋從外向內每隔3 mm剖開,觀察裂紋走向,見圖4。從圖4可以看出,宏觀裂紋呈直線狀,外表面裂紋向內逐漸減少,表明裂紋從外表面向內擴展。

圖4 裂紋剖開形貌

1.2 封頭成分分析

在封頭上取樣制成光譜分析樣品,按照GB/T 11170—2008《不銹鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》要求,使用德國SPECTRO Lab. M11型固定式直讀光譜儀對樣品進行光譜分析,測得各元素含量,見表1。

表1 封頭成分 w,%

由表1可知,所檢樣品Ti質量分數少于0.28%,僅有0.004%,不能滿足相關標準對1Cr18Ni9Ti成分的要求。

1.3 硬度試驗

使用430SVD數顯維氏硬度計,按照GB/T 4340.1—2009《金屬材料維氏硬度試驗 第1部分:試驗方法》對封頭進行硬度試驗。試驗選擇在焊縫及母材縱截面、外表面進行,結果見表2。

表2 硬度檢測結果 HV

由表2可知,無論外表面還是縱截面,封頭焊縫附近硬度最低,遠離焊縫的母材硬度在250 HV左右,不符合國家相關標準對1Cr18Ni9Ti的硬度要求。

1.4 金相檢驗

按照GB/T 13298—2015《金屬顯微組織檢驗方法》,選取宏觀檢查中的打磨區域和內表面檢查區域作為試樣,經精磨、拋光及腐蝕后,使用金相顯微鏡進行金相觀察。

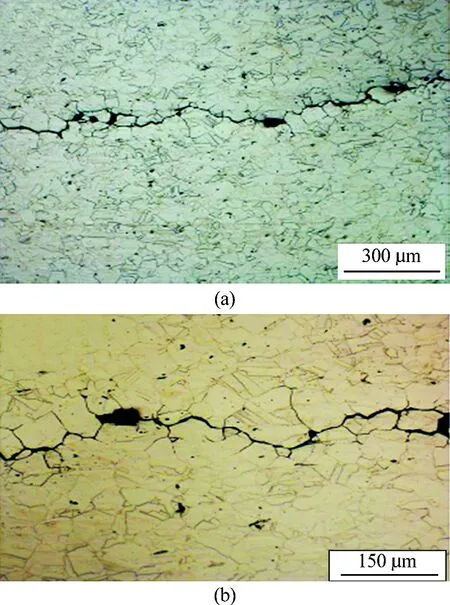

1.4.1 外表面金相組織

外表面金相組織為單相奧氏體+孿晶。對封頭上典型裂紋觀察,可見裂紋呈網狀,沿晶界開裂,少量晶粒已經脫落(見圖5)。

圖5 外表面裂紋區金相組織

1.4.2 內表面金相組織

內表面金相組織為單相奧氏體+孿晶,宏觀上呈直線狀裂紋沿晶界擴展,少量晶粒已經脫落(見圖6)。

圖6 內表面裂紋區金相組織

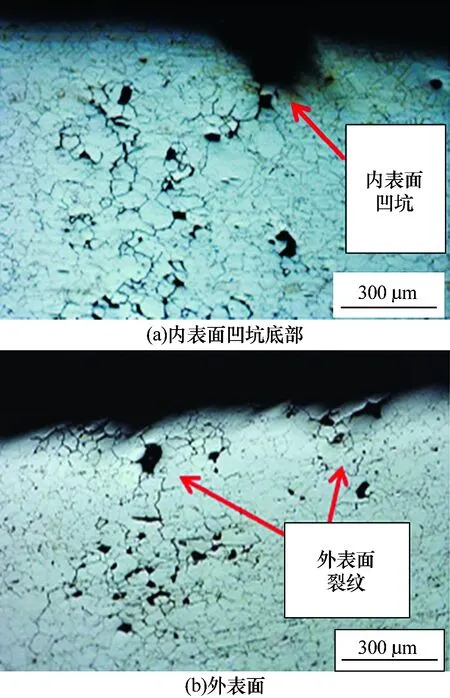

1.4.3 縱截面金相組織

對樣品縱截面進行金相檢驗,其金相組織為單相奧氏體+孿晶,宏觀上呈直線的裂紋沿晶界擴展,內外表面均有少量晶粒脫落(見圖7)。內表面凹坑底部裂紋沿晶界向封頭內部擴展(見圖7a),外表面裂紋在沿表面擴展的同時也向封頭內部擴展(見圖7b),該區無裂紋處組織晶界有小顆粒的碳化物分布(見圖7c)。

圖7 縱截面裂紋區金相組織

1.4.4 橫截面裂紋區金相組織

將裂紋截斷取其截面進行金相檢驗。裂紋從外向內全拼接后的形貌見圖8。可以看出,外表面裂紋較寬,向內延伸過程逐漸變細,說明裂紋從外表面向內擴展。

圖8 橫截面裂紋區金相組織

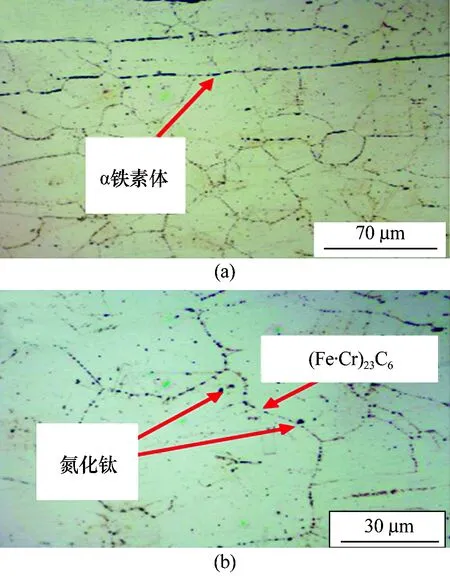

1.4.5 封頭未開裂區金相組織

觀察未開裂區金相組織,封頭金相組織為單相奧氏體+孿晶,仍保持加工方向變形的長條狀分布的α鐵素體;沿奧氏體晶界分布著大量的(Cr·Fe)23C6碳化物(見圖9)。

圖9 母材金相組織

1.4.6 焊縫區金相組織

取焊縫區樣品,觀察焊縫區組織形貌,焊縫區為奧氏體+排列整齊的樹枝狀分布的δ鐵素體,呈柱狀晶,見圖10。

圖10 焊縫區金相組織

1.5 掃描電鏡分析

用掃描電鏡放大觀察封頭內表面焊縫熱影響區試樣,發現內表面存在大量腐蝕坑,表面被腐蝕產物覆蓋,也有大量二次裂紋存在(見圖11)。

圖11 腐蝕坑及其底部形貌

從圖11可以看出,腐蝕坑底部覆蓋的腐蝕產物呈泥團狀,部分晶粒已經脫落。

將封頭上的裂紋打開,使用掃描電鏡對斷口進行分析。裂紋斷口呈冰糖狀,為典型的沿晶裂紋,見圖12。從圖12可以看出,主裂紋附近存在二次裂紋,晶粒有脫落現象,靠近裂紋的晶粒有少量的撕裂嶺存在(見圖12b),在裂紋內部可見到近似解理斷裂的形貌(見圖12c)。

圖12 斷口形貌

1.6 能譜分析

1.6.1 封頭內表面分析

對封頭內表面覆蓋腐蝕產物區進行能譜分析,結果見表3。從表3可以看出,該區的有害元素主要有S和Cl,其中S來源于內部介質, Cl是造成奧氏體不銹鋼產生孔蝕和應力腐蝕開裂的元素。

1.6.2 裂紋斷口分析

將斷口清洗后對斷口表面、裂紋源區和斷口內晶粒表面進行能譜分析,結果見表4。從表4可以看出,斷口表面同樣有Cl和S元素存在。

表3 封頭內表面能譜分析

2 裂紋成因分析

2.1 裂紋情況

從上述檢測分析可以看出,封頭外表面裂紋位于焊縫熱影響區附近;封頭內表面有肉眼可見凹坑,部分凹坑連接在一起,也有裂紋存在。分層剖開的裂紋和裂紋橫截面觀察分析,均可確認封頭裂紋由外表面產生,由外向內擴展。

2.2 成分因素

檢測封頭化學成分,Ti含量不足,不能實現固定不銹鋼中C元素的作用,而母材硬度偏高,易導致應力腐蝕開裂。

2.3 組織因素

金相分析發現,在熱影響區晶界分布著大量(Cr·Fe)23C6化合物,表明奧氏體不銹鋼材料在焊接熱影響下發生了敏化。敏化導致不銹鋼耐腐蝕能力下降,而裂紋沿敏化后的晶界開裂所需能量最小。

金相和斷口掃描電鏡分析發現,封頭內、外部裂紋均沿晶界擴展,并且裂紋都在焊縫熱影響區附近,表明開裂受焊接熱影響并與焊接過程有關。

2.4 環境介質因素

能譜分析表明,斷口中有Cl存在。Cl是奧氏體不銹鋼發生應力腐蝕開裂的敏感元素,奧氏體不銹鋼在有Cl和水存在的環境中易發生應力腐蝕開裂。

對汽提塔保溫材料進行檢測,發現Cl-質量分數達到28 μg/g。經多年運行,保溫材料中的Cl-很容易在保溫層下濃縮,當有雨水從外保護層破損處進入后,就會形成Cl-的腐蝕環境。

2.5 應力因素

由于封頭的冷加工變形量很大,使得封頭加工變形后殘余應力較大,且該區域還承受內壓產生的薄膜應力和焊接熱應力,所以其綜合應力最大。

2.6 開裂原因

在封頭外部保溫層含Cl-和水的腐蝕環境中,封頭焊縫區綜合應力和敏感介質共同作用,使得敏化的奧氏體不銹鋼發生晶界開裂,最終導致封頭在該區域發生了沿晶型應力腐蝕開裂。

3 結論及建議

在含Cl-和水的腐蝕環境中,封頭焊縫區綜合應力和敏感介質共同作用,使得敏化的奧氏體不銹鋼發生晶界開裂,最終導致封頭在與筒體焊接的焊縫熱影響區發生了沿晶型應力腐蝕開裂。為了避免類似情況發生,提出如下建議:

(1)容器制作前要對所使用的材料進行化學成分、力學性能復查,保證使用的材料符合標準要求。

(2)嚴格按照審批的焊接工藝進行容器焊接、檢驗。

(3)奧氏體不銹鋼容器保溫應選用疏水性保溫材料,嚴禁使用親水性保溫材料,且保溫材料中Cl-質量分數要控制在10 μg/g以下。

(4)規范容器保溫施工質量。外保護層破損要及時維修更換,以防雨水進入保溫材料,形成敏感腐蝕環境。