三維微坑織構刀具耐磨損性能研究

潘有崇,曹春宜,馮 洋

1 引言

刀具的表面置入微織構對于改善刀-屑摩擦接觸狀態、抗黏附、耐磨減阻、存儲切屑等方面有著積極的作用[1-3]。表面微結構的尺寸大小和形狀不同以及所處的刀具表面的位置不同,對刀具的摩擦學性能的影響都是不同的[4-6]。文獻[7]在硬質合金刀具的后刀面加工出不同的微織構,研究其對刀具摩擦、磨損性能的影響。文獻[8]用YAG激光器在鋼的表面加工出不同形狀的微織構組合;文獻[9]通過激光加工技術在軸承上制備出出不同的微織構,研究其對機械軸承部件的摩擦學性能的影響;文獻[10]分析不同的加工方法得到的表面織構的優缺點及不同形狀及尺寸表面織構摩擦學性能之間的差距;文獻[11]通過激光加工技術在PCD刀具前刀面上制備出微槽陣列,發現微槽織構可以改善刀-屑摩擦接觸狀態。綜上所述,目前研究微織構刀具的摩擦學性能大部分都是宏觀條件下進行的,對于微切削條件下刀具的摩擦學性能的研究比較少。

通過激光加工技術在微型車刀表面制備出直徑為Φ35μm、Φ30μm、Φ25μm、Φ20μm微坑陣列,以此研究激光加工參數與微織構形貌之間的關系,并利用自行研制的正交切削單元對Ti6Al4V合金進行微切削試驗[12-14],從刀具磨損長度、寬度、已加工表面粗糙度、切屑形態及黏刀量對微織構性能進行評價。

2 試驗

本試驗采用HAN'SLASER光纖式激光打標機,對無涂層微粒子硬質合金刀具進行微織構加工,刀具采用無涂層微粒子硬質合金刀具,材料的主要成分是WC-Co,其中WC含量是92%,Co含量是8%,刀具幾何角度:刀具前角0°,后角7°,刀尖角是80°,刀尖半徑0.1mm,在前刀面上距離刀尖(1.0×1.0)mm范圍內制備微坑織構,對其表面置入直徑是Φ35μm、Φ30μm、Φ25μm、Φ20μm,深度10μm,間距是100μm的微坑陣列。

2.1 微織構激光加工

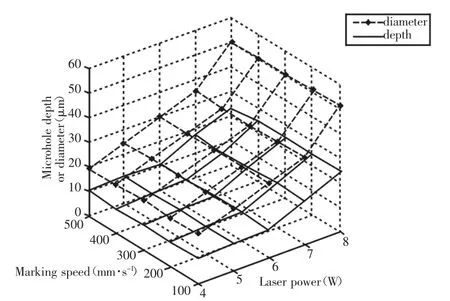

采用光纖激光打標機在硬質合金車刀前刀面上加工出微坑陣列,通過大量的試驗尋找出最優的微織構工藝參數,加工參數主要包括激光功率、打標速度和打標次數。當激光功率P為4W、5W、6W、7W、8W,打標速度 V 為 100mm/s、200mm/s、300mm/s、400mm/s、500mm/s,打標次數 N 為 120、140、160、180、200 次時,分別進行試驗,最后選取所需要的參數。當激光功率P為4W、5W、6W、7W、8W,打標速度 V 為 100mm/s、200mm/s、300mm/s、400mm/s、500mm/s,打標次數N為120時,激光功率和打標速度與微坑陣列尺寸參數的關系,如圖1所示。由圖1可以看出,當打標速度不變的情況下,隨著打標功率的不斷增加,微坑直徑和坑深也在不斷的增大;激光加工是通過高能激光脈沖快速融化、汽化材料,隨著激光功率不斷增加,激光能量密度變大,單點激光的中心能量也隨之增大,激光對硬質合金的燒蝕程度增大,單點激光能量沿著斑點半徑方向從內向外逐漸降低,由于激光能量密度的增大,激光斑點燒蝕半徑變大以致微坑直徑增大、深度增加。當激光功率不變的情況下,隨著打標速度的不斷增加,微坑直徑和深度基本不變,打標速度是激光斑點移動的速度,由于激光加工織構為點坑陣列,所以激光斑點移動的速度對點坑陣列的尺寸影響不大。

圖1 激光功率、打標速度與微坑尺寸的關系Fig.1 Relationship Between Laser Power,Marking Speed and Microcrater Size

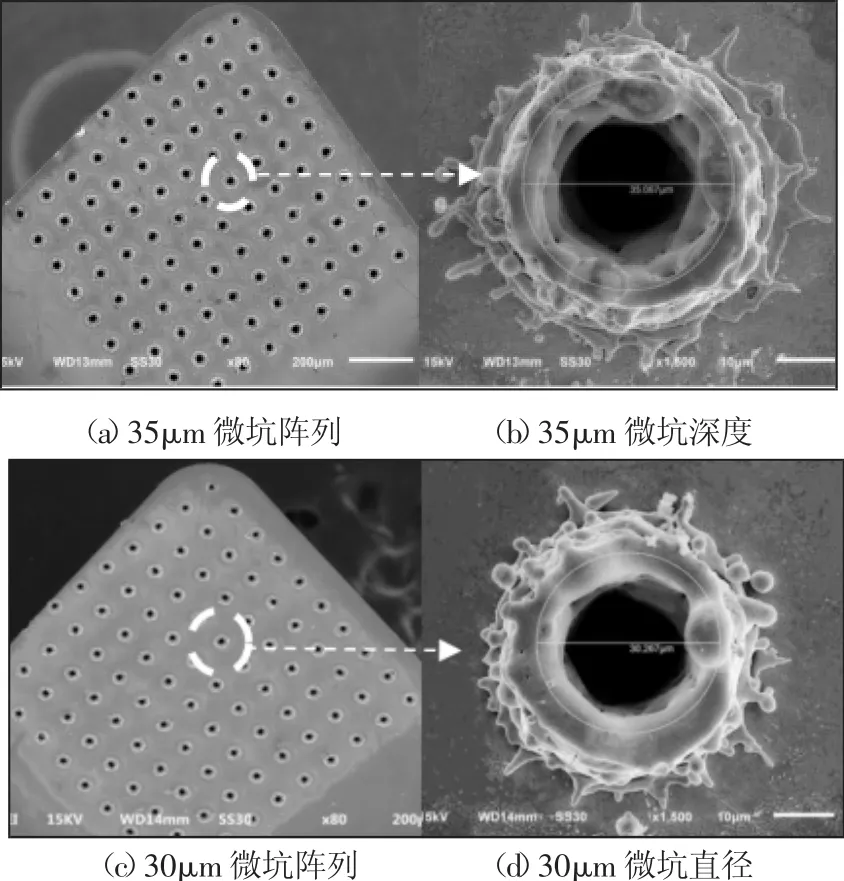

通過高真空掃描電子顯微鏡(SEM,Japan)和LSM700蔡司高精度共聚焦顯微鏡所測得的微織構的二維和三維形貌,如圖2所示。得到直徑為(35±0.100)μm、(30±0.260)μm、(25±0.100)μm、(20±0.250)μm的微坑陣列,誤差保留在0.300μm左右。

2.2 正交切削試驗

加工材料選用(10×10×0.6)mm 的Ti-6Al-4V合金片,干切削條件下,對鈦合金進行切削厚度ap=5μm,切削速度v=400mm/s,切削次數n=5正交微切削試驗。試驗設備采用自行研發的正交切削單元,刀具采用無織構車刀,直徑為 φ35±0.100μm、φ30±0.260μm、φ25±0.100μm、φ20±0.250μm的微坑陣列車刀。切削完成后,采用激光共聚焦顯微鏡對刀具進行磨損區域測量。試驗裝置,如圖3所示。

圖2 微坑陣列織構形貌Fig.3 Texture Morphology of Micropit Array

圖3 正交切削實驗裝置Fig.3 Orthogonal Cutting Experiment Device

2.3 刀具前刀面磨損測試

正交切削過程中,影響刀具磨損的主要原因是切屑與刀具的之間的摩擦磨損,在刀屑接觸區內,微織構刀面磨損形式主要有刀尖磨損、前刀面月牙洼磨損和微崩刃,且磨損區主要集中于主切削刃靠近刀尖處。刀具磨損形貌是判斷磨損程度的有效方法,為了驗證微織構對刀具切削性能的影響,將切削加工完成的刀具放入超聲波清洗器中清洗10min,清洗液為乙醇。利用激光共聚焦顯微鏡對刀具表面進行成像觀察,切削試驗后的刀具形貌,如圖4所示。

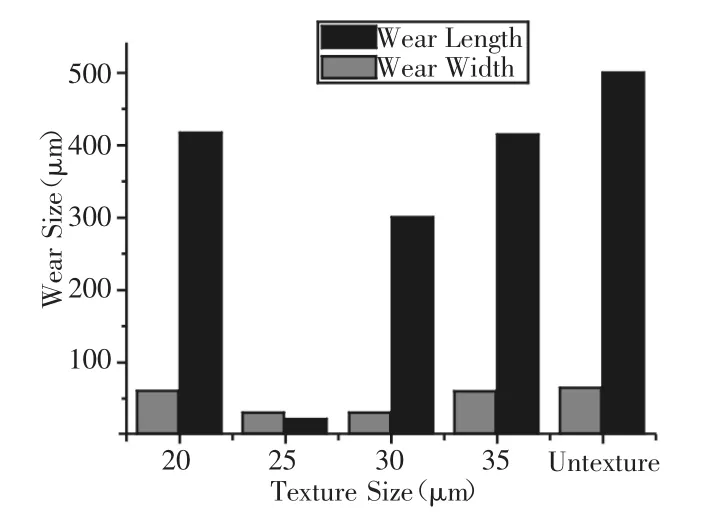

圖4 刀具磨損的長度和寬度Fig.4 Tool Wear Length and Width

由圖4可以看出,在無織構刀具表面出現了明顯月牙洼磨損,而微坑直徑為25μm的車刀前刀面只出現少量的點狀月牙洼磨損,對月牙洼的長度和寬度進行測量。無織構刀具的磨損量長度和寬度最大為500.72μm和65.03μm,而微坑直徑為25μm時刀具的磨損長度和寬度只有20.3μm和29.51μm。由此可知點坑陣列的置入可以提高刀具的耐磨損性能損性,且隨著點坑直徑的減小車刀的磨損量也在不斷的減小,當直徑小于25μm時刀具的磨損量有所提升。在切削過程中影響刀具磨損的主要原因有切削過程中切屑與前刀面的摩擦,微坑織構存在減小前刀面與切屑之間的接觸面積,從而降低了切屑與前刀面之間的摩擦力,同時增大了刀具與冷卻介質的接觸面積,降低了切削溫度;切屑在流出的過程中受到前刀面和刃圓的擠壓、摩擦造成切屑的堆積粘結,微坑織構具有各向同性,微坑周圍各方向受力均勻,表現出的較好的抗粘減摩效果。

2.4 粗糙度測量

通過馬爾MarSurf LD120粗糙度輪廓測量儀對工件表面質量進行檢測,分別測試5個不同位置的表面粗糙度值取平均值來評價微織構對刀具切削質量的影響程度。無織構車刀加工的工件表面粗糙度最大,隨著微坑直徑的不斷減小工件表面粗糙度不斷減小,直至直徑減小到25μm時工件粗糙度最小,然后再隨著微坑直徑的減小,工件表面的粗糙度有了一定的增加,但是仍小于無織構車刀加工的工件表面粗糙度。通過這些可以看出微坑陣列對于改善工件表面質量具有一定的作用,隨著微坑直徑的不斷減小,工件的表面粗糙度不斷減小,表面光潔度不斷提高,但微坑直徑存在某個臨界值,當微坑直徑大于或者小于臨界值時,被加工工件表面粗糙度有所增加。

3 刀屑形態分析

干切削條件下,刀具與鈦合金的接觸條件比較惡劣,切屑流經刀具的前刀面時在高溫、高壓的條件下,鈦合金易“黏刀”且化學性能活潑,也是影響刀具磨損的主要原因之一。通過高真空掃描電子顯微鏡(SEM,Japan)觀察刀具的前刀面,如圖5所示。發現微織構刀具中靠近主切削刃的微坑被少量黏結物覆蓋,刀尖及主切削刃附近的黏結物較少;無織構刀具的黏結物覆蓋較為嚴重,其主要分布在刀尖、主切削刃及切屑流出附近。

圖5 微坑φ25μm刀具的電鏡圖Fig.5 Electron Micrograph of Microcrater φ25μm Tool

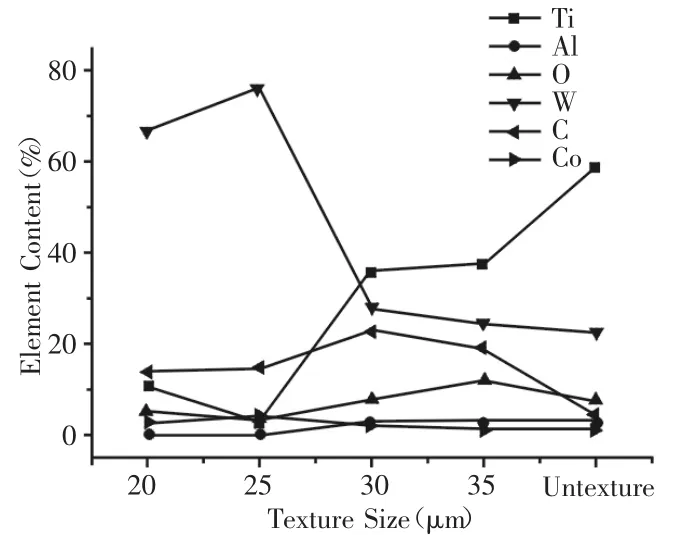

通過線性能譜分析刀尖、及主切削刃部分的黏著物,如圖6所示。發現基本為鈦合金,呈層狀覆蓋在刀尖及主切削刃附近,由此可知黏著物為切屑的一部分,無織構刀具Ti元素含量最高,微坑織構相對較少,如圖7所示。說明微織構的置入改變了切削過程中刀屑的接觸狀態,干切削條件下,刀具與鈦合金的接觸條件比較惡劣,切屑流經刀具的前刀面時在高溫、高壓的條件下,鈦合金易“黏刀”造成刀具的粘接磨損。點坑陣列的置入,改變了刀屑的接觸形態,減小了刀屑的接觸面積從而減少了摩擦力,增大了刀具與冷卻介質的接觸面積,降低了切削溫度,減小鈦合金的黏刀量,由此可以看出微坑織構可以減小刀具的粘接磨損,延長刀具的壽命。

圖6 線性能譜分析圖Fig.6 Linear Energy Spectrum Analysis Diagram

圖7 線性能譜分析結果Fig.7 Linear Energy Spectrum Analysis Results

4 結論

(1)激光加工技術制備微織構時,通過合理的控制激光功率、打標次數、打標速度等加工參數來制備出直徑為φ35μm、φ30μm、φ25μm、φ20μm,深度為10μm的微坑織構。(2)通過正交切削試驗可知,微坑織構可以有效的提高刀具的耐摩擦磨損性能和工件表面質量,延長刀具的壽命。隨著微坑直徑的不斷減小,微織構刀具的耐磨損性能和工件表面質量有了不斷地提高,但微坑直徑存在一個臨界值,當微坑直徑大于或者小于這個臨界值時,刀具的耐磨損性和工件表面質量有所降。(3)點坑陣列的置入,改變了刀屑的接觸形態,減小了刀屑的接觸面積從而減少了摩擦力,同時增大了刀具與冷卻介質的接觸面積,降低了切削溫度,減小鈦合金的黏刀量,由此可以看出相比于無織構刀具微坑織構可以提高刀具的耐磨性能,延長刀具的壽命。