薄煤層采煤機滾筒裝煤效率的研究

徐 嬋 ,王義亮 ,楊兆建

1 引言

我國薄煤層資源豐富且煤質好,但受采高限制,滾筒直徑和筒轂直徑受限,且結構參數、運動參數不匹配,使得薄煤層采煤機的裝煤效率差一直是一個突出問題,因此提高薄煤層采煤機滾筒裝煤效率具有十分重要的意義[1]。目前滾筒裝煤性能研究主要為試驗和理論推導[2-4],試驗的方法周期長、投入大,理論推導的結果與實際情況相差較大,為此,提出一種離散元仿真方法,建立模擬煤壁模型,以薄煤層采煤機滾筒為例,重點研究了滾筒螺旋升角、轉速、牽引速度以及滾筒轉向對裝煤性能的影響。

2 滾筒模型的建立

模擬滾筒裝煤實驗的目的是為了改善采煤機螺旋滾筒的裝煤性能,因此,模型與原型之間必須滿足相似性要求,盡可能近似的模擬采煤工作面原型滾筒的運行情況。

以滾筒的葉片螺旋升角、滾筒轉速、牽引速度為研究對象。

(1)利用三維建模軟件UG,以某型號薄煤層采煤機滾筒為原型進行設計,建立三個螺旋升角分別為15°、18°、21°的三頭螺旋滾筒模型[5]。

(2)該型號采煤機運動參數:滾筒轉速n=44.36r/min,牽引速度v=(0~6)m/min。將滾筒轉速上下浮動20%,得滾筒轉速三個水平為 n=35.49、44.36、53.24r/min。

(3)目前,國內采煤機的最大牽引速度為8m/min,且小直徑的牽引速度更低,為防止實驗過程中發生堵煤,且考慮到本實驗建立的煤壁較短,取牽引速度三個水平為v=2、2.5、3m/min。

取相似比1:3,滾筒尺寸、煤壁模型按比例縮小。根據相似理論,確定模型與原型有關參數的相似關系,參數換算,如表1所示。

表1 滾筒主要參數Tab.1 Main Parameters of Drum

3 仿真模型的建立

煤壁的離散元模型是由互相粘結的顆粒組成,煤壁整體宏觀力學性質由顆粒粘結的細觀參數決定,因此需要與真實煤巖力學參數進行匹配。通過大量的單軸抗壓試驗、抗拉試驗對煤樣的抗壓強度、抗拉強度等參數進行匹配,以上參數與真實煤巖參數相近時,就認為該細觀參數建立的煤巖模型有效[6]。

3.1 煤巖力學參數

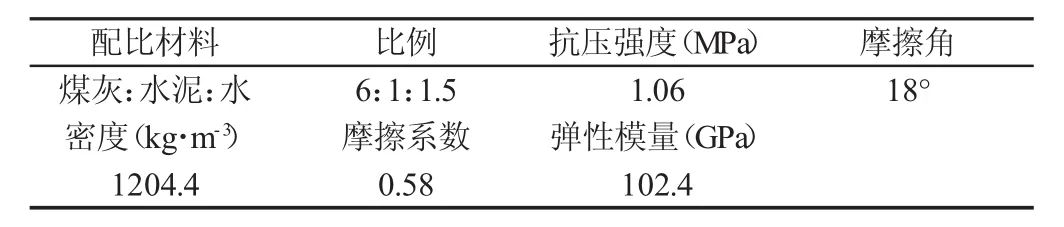

參考相關書籍[7]和某配比人造煤壁,獲得相關力學參數,如表2所示。

表2 煤巖力學參數Tab.2 Mechanical Parameters of Coal Rock

3.2 本構模型的確定

PFC3D中的接觸本構模型主要有接觸剛度模型、滑移模型和粘結模型,其中,滑移模型一般與線性接觸模型同時使用,構成無粘性土結構模型,由于這里的研究對象是煤,因此只采用接觸剛度模型和粘結模型。

(1)接觸剛度模型分為線性接觸模型和Hertz模型兩種,Hertz模型無法定義顆粒之間的拉力,不適用于粘結顆粒體模型。而需要建立的假煤壁模型需要顆粒之間相互粘結,所以采用線性接觸模型。

(2)PFC3D中自帶多種粘結模型,本次仿真選用Flat-Joint Contact Model模型建立煤壁,該模型相對Linear Contact Bond Model模型而言,考慮了顆粒之間的力與力矩,相對Linear Parallel Bond Model模型而言,限制了圓形顆粒的旋轉,提高了抗壓抗拉強度比,更符合實際煤巖的情況。該模型需要標定的參數有變形模量fj_emod、凝聚力 fj_coh、抗拉強度 fj_ten、摩擦角 fj_fa。

3.3 細觀參數的標定

用軟件自帶的Rock Testing程序對煤樣進行單軸抗壓試驗、拉神試驗。顆粒半徑設為7mm,孔隙率設為0.2,試件形狀為圓柱體,試件直徑與粒徑比為10:1,按照細觀參數標定步驟對模型各參數進行調試,獲得與表1相吻合的宏觀性質。

3.4 聯合仿真模型的建立

根據標定參數建立煤壁模型,預先在煤壁上開出半圓形豁口,保證顆粒全部是由葉片作用掉落。將煤壁上、下、左、后側固定,以防止煤壁在截割過程中坍塌。將上文建立的滾筒文件導入,形成滾筒和煤壁的組合仿真模型,如圖1所示。滾筒截割煤巖前,統計總共要截割的顆粒數N,滾筒截割煤巖后,統計落入采空區一側固定區域內的顆粒數m,通過η=m/N計算裝煤效率。

圖1 組合仿真模型Fig.1 Combined Simulation Model

4 滾筒裝煤仿真研究

4.1 轉向對裝煤性能的影響研究

采煤機滾筒有兩種裝煤形式,順轉和逆轉。順轉是指滾筒截割方向與截落煤巖方向相同,而逆轉是指滾筒截割方向與截落煤巖方向相反。現利用螺旋升角為21°的滾筒,通過改變滾筒位置、煤壁形狀,來研究滾筒轉向對裝煤效率的影響。共進行了6組實驗,第1、2、3組為逆轉實驗,第4、5、6組為順轉實驗,結果,如表3所示。

表3 滾筒轉向實驗結果Tab.3 Results of Drum Steering Experiments

轉向實驗對比結果表明:相同的運動條件時,滾筒逆轉裝煤效率比順轉高9.3%左右。原因在于逆轉裝煤時,出煤口位置較高,顆粒軸向速度不受堆積煤的影響,能夠順利被拋送至輸送機處,而順轉裝煤時,顆粒從滾筒底部被帶到滾筒后部,由葉片推擠進行裝煤,出煤口位置較低,靠近煤壁側的堆積煤會對其造成阻礙,被推出的難度增加。但逆轉時顆粒被拋出的距離較遠,可能會被拋送至采空區。因此滾筒轉速應盡量取較小值,以防止過拋現象發生。

4.2 葉片螺旋升角、轉速、牽引速度對滾筒裝煤性能的正交實驗研究

研究單因素對滾筒裝煤的影響,需要進行大量實驗,且無法反映各因素間的交互影響。而采用正交實驗的方法,能在將全部影響因素包含在內的前提下降低試驗次數,又能得到各因素影響的顯著性特征。

表4 正交實驗結果Tab.4 Results of Orthogonal Experiments

因此,采用三因素三水平正交實驗的方法來研究葉片螺旋升角、滾筒轉速及牽引速度對裝煤效率的影響,滾筒轉向全部設為逆轉。采用不考慮交互作用的正交表,對三個因素的每一個水平進行搭配組合。每次仿真滾筒行走距離一定,每次截割的顆粒總數相同。最后計算出每個組合的裝煤效率,實驗結果,如表4所示。

根據實驗結果,對數據進行極差分析、方差分析,根據極差分析均值繪制各因素對裝煤效率的影響趨勢圖,如圖2所示。

圖2 趨勢圖Fig.2 Trend Chart

(1)極差、方差分析。三因素中,轉速對裝煤效率的影響顯著,牽引速度、螺旋升角影響不顯著。三因素對裝煤效率的影響主次順序為轉速、牽引速度、螺旋升角。

轉速、牽引速度、螺旋升角三者匹配最優組合為61.5r/min,1.44m/min,21°,對應滾筒原型參數為 35.49r/min,2.5m/min,21°。

(2)趨勢圖分析:螺旋升角在(15~18)°時裝煤效率呈下降趨勢,在(18~21)°時顯著上升,在21°時裝煤效率最高。裝煤效率隨著轉速的增加,總體呈現下降趨勢,在(76.8~92.2)r/min時急劇下降,61.5r/min時裝煤效率最高。這是由于轉速越大,煤流軸向速度越大,拋送距離越遠,導致拋煤嚴重。但是轉速的選取與牽引速度有關,當牽引速度較小時,可適當再降低轉速,以減少過拋煤。裝煤效率隨著牽引速度的增大,先增大后減小,在1.44m/min時取得最大值,實際工況時,牽引速度設置在2.5m/min左右時效果最好。

本實驗結果,與文獻[8]中拋射裝煤時,葉片螺旋升角、牽引速度和轉速正交試驗的方差分析結果進行對比。三因素對裝煤效率的影響主次順序均為轉速、牽引速度、螺旋升角,且三因素對滾筒拋射裝煤影響的顯著性分析結果基本相同,微小差距與各因素水平取值有關。對比結果表明,利用離散元仿真方法進行滾筒裝煤過程的研究方法可行,且具有一定的準確性。

5 結束語

離散元仿真方法較搭建實驗臺研究而言,操作簡單、費用低、靈活性強,可對綜采工作面真實工況進行近似模擬,且可以進行大量仿真實驗,為薄煤層采煤機滾筒裝煤問題的研究提供了一種新的設計思路,但該方法在滾筒裝煤方面的研究還需進一步的完善:(1)可建立采煤機搖臂、刮板輸送機中部槽模型、擋煤板等模型對滾筒裝煤效率問題進行深入研究,以符合真實情況[9-10]。(2)煤壁模型的細觀參數需要進一步調整,使力學性質與真實煤壁更加吻合,也可以進行滾筒截割受力方面的研究。(3)目前已有學者采用試驗與仿真對比,驗證了離散元方法在滾筒裝煤研究方面的準確性、可行性,可從力學的角度來進一步驗證離散元仿真方法的可行性。