轉鼓試驗臺路面模擬凸塊研究

李艾靜,王天利,朱志強,陳 雙

1 引言

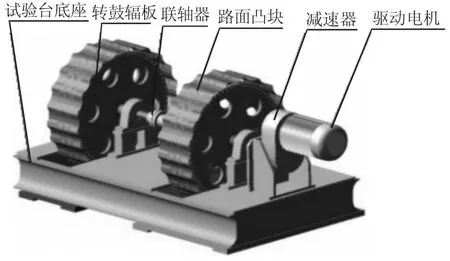

轉鼓試驗臺采用結構簡單的兩轉鼓形式,試驗臺系統主要由驅動電機、減速器、電機聯軸器、轉鼓輻板、路面凸塊、傳動軸聯軸器,傳動軸、試驗臺底座等部件構成,其三維模型,如圖1所示。試驗臺主要用于模擬路面對整車施加激勵,通過在轉鼓上安裝各種形式的凸塊來模擬不同輪廓的路面[1],因此路面模擬精度與凸塊輪廓密切相關。國外整車道路模擬設備技術先進,但其制造價格昂貴且使用與維護費用較高,一般僅用于整車的性能試驗,因此研發出一種能夠用于整車試驗,且能較好地復現實際路面的耐久(可靠性)試驗設備具有廣闊的市場前景。轉鼓試驗臺可以配置不同輪廓凸塊使之形成多種路面激勵,其結構簡單、造價和使用維護成本較低,而且操作簡單,使用方便,既可用于整車的性能試驗也可以用于整車的可靠性試驗。

圖1 轉鼓試驗臺三維模型Fig.1 3D Model of Drum Test Rig

2 轉鼓凸塊輪廓設計

2.1 凸塊輪廓設計原理

凸塊輪廓的設計方法主要有圖解法和解析法。圖解法設計凸塊廓線原理簡單、直觀易行,但繪圖誤差較大。采用解析法設計時需要進行大量的分析與計算,以及繪制凸塊輪廓圖形,借助MATLAB的數值計算功能和出色的數據可視化功能,可以方便可靠地實現轉鼓型凸塊輪廓線設計。

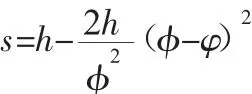

采用解析法設計凸塊輪廓,需要根據路面的幾何構造特點得到車輪的位移—時間運動規律s=f(t),進而得到位移—轉鼓轉角的運動規律s=f(φ)。列舉并分析幾種典型的運動規律,建立相應方程式[2]。

2.1.1 一次項運動規律

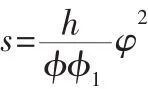

多項式類型運動規律的車輪位移方程的通式為:

式中:c0、c1、c2、…、cn—待定系數。

等速運動、等加速運動、等躍度運動、五次項運動和七次項運動等運動規律均屬于此種類型。多數典型的路面輪廓曲線設計均可采用這幾種運動規律進行擬合。

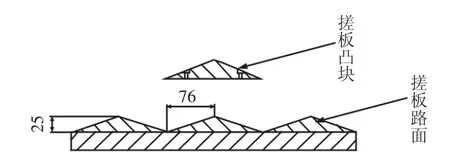

令式(1)中的常數c2=c3=…=cn=0,根據條件:φ=0 時 s=0;φ=φ時s=h,得c0=0,c1=h/φ。因此一次項運動規律方程式為:

式中:φ—轉鼓轉角,φ∈[0,φ];h—車輪周期最大位移;φ—車輪到達h對應的轉鼓轉角。

按上述規律,根據某汽車試驗場搓衣板路面設計要求,搓衣板路面、減速帶路面均可按一次項運動規律進行擬合,搓衣板凸塊輪廓,如圖2所示。

圖2 搓板路面與對應凸塊Fig.2 The Washboard Road and Corresponding Block

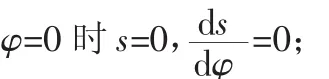

2.1.2 二次項運動規律

二次項運動規律線圖,如圖3所示。

圖3 二次項運動規律線圖Fig.3 Quadratic Term Motion Law Diagram

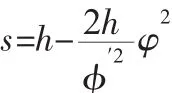

(1)等加速段AB的運動方程式:

(2)等減速段BC的運動方程式:

設兩段運動方程式的銜接點上轉鼓轉角為φ1,邊界條件為:

φ=φ 時 s=h。

代入式(3)及式(4)得:

①等加速段的運動方程式為:

其中,φ∈[0,φ1]。

②等減速段的運動方程式為:

其中,φ∈[φ1,φ]。

2.1.3 簡諧運動規律

此處省略推導,直接列出其運動方程式:

其中,φ∈[0,φ]。

在設計凸塊輪廓時,上述幾種運動規律的下降行程和上升行程輪廓的設計基準相同。令下降行程位移表達式為s′=f(φ′),φ′為下降行程對應的轉鼓轉角,在下降行程起始位置上φ′=0,則下降行程位移表達式與上升行程位移表達式的關系為s′=h-s。

根據上文所述的多項式類型運動規律及簡諧運動規律,各種凹凸形狀不同的路面可采取不同的組合型運動規律擬合,使輪廓曲線更加接近于實際路面輪廓形狀。

2.2 建立凸塊設計的數學模型

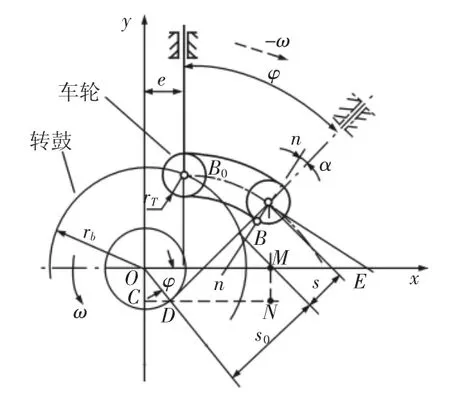

建立轉鼓—車輪坐標系[3],如圖4所示。

圖4 凸塊輪廓解析法分析Fig.4 Analysis of the Block Contour

(1)凸塊輪廓的直角坐標方程

式中:φ—轉鼓轉角;s—車輪中心位移;e—車輪相對轉鼓的偏距;

(2)凸塊輪廓直角坐標的一階和二階導函數是:

根據路面信息得到車輪的運動規律s=f(φ),推導出對應的一階導函數d s/dφ和二階導函數d2s/dφ2,然后利用MATLAB進行解析計算,可繪制出凸塊的輪廓線圖及車輪的速度—轉鼓轉角線圖、車輪的加速度—轉鼓轉角線圖。

3 轉鼓波浪路面凸塊設計

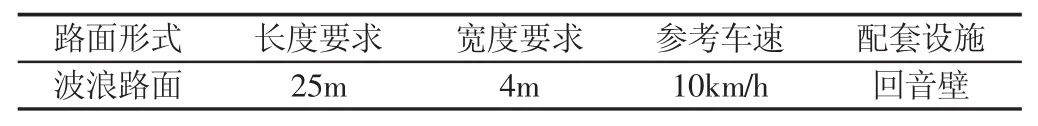

根據某汽車廠試驗跑道路面設置要求,如表1所示。以波浪路面的凸塊輪廓設計為例。

表 1試驗跑道路面設置Tab.1 The Setting of Test Track Pavement

3.1 波浪路面凸塊輪廓設計

波浪路面是一種尺寸較大的形狀近似為正弦曲線的混泥土路面,波峰(50~100)mm,周期 300mm 以上。

參考某汽車廠試驗跑道波浪路面設計,波浪坑按行進方向左右交替鋪設,寬度滿足車型輪距要求,選用參數為波峰100mm,周期1276.7mm。理論上轉鼓的直徑越大轉鼓表面的曲率越小,轉鼓對真實路面的復現程度就越高,綜合考慮加工難度和成本等條件,選用的轉鼓直徑為48英寸(rb=609.6mm)。選用試驗車輪半徑為rt=353.2mm,根據波浪路面的試驗車速換算轉鼓轉速為n=43.51r/min。

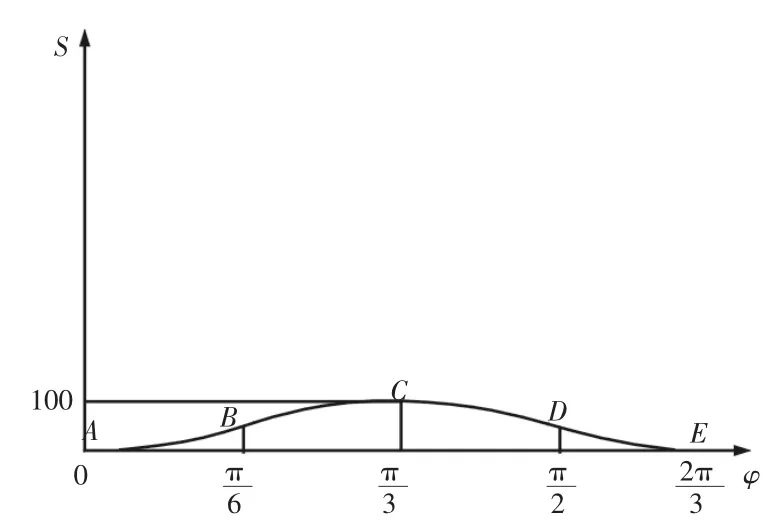

建立波浪路面周期直角坐標系,如圖5所示,

圖5 波浪路面位移線圖Fig.5 The Displacement Diagram of Wave Road

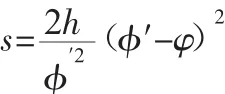

按上述二次項運動規律擬合該波浪路面輪廓曲線,根據路面信息,可知路面最大高度h=100mm,轉轂轉過一圈為2π,等分后AB段轉鼓轉角與BC段轉鼓轉角相等,即φ1=φ2=φ/2。

建立波浪路面運動規律方程:

(1)AB段等加速運動規律

(2)BC段等減速運動規律為:

(3)CD段等加速運動規律為:

在建立路面模型時,不同的路面需要根據選取的轉鼓直徑將路面等分為相應的轉鼓轉角,建立車輪位移與轉鼓轉角的運動規律方程式。

3.2 MATLAB運算和仿真結果

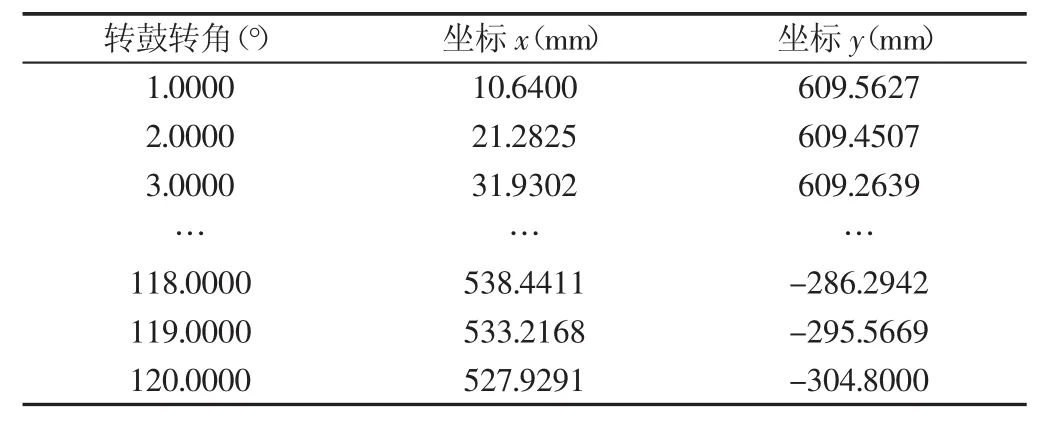

(1)轉鼓轉角與凸塊輪廓坐標關系,如表2所示。

表2 轉鼓轉角與凸塊輪廓坐標關系Tab.2 Drum Angle with the Convex Contour Coordinates

(2)轉鼓轉角與凸塊輪廓向徑關系,如表3所示。

表3 轉鼓轉角與凸塊輪廓向徑關系Tab.3 Drum Angle with the Diameter of Convex Contour

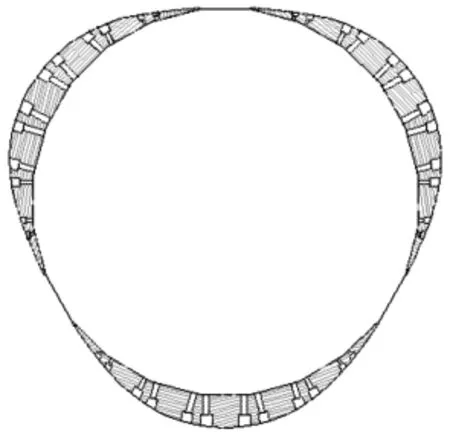

由上表所得的轉鼓轉角與凸塊輪廓坐標及向徑的關系,可繪出波浪路面周期凸塊輪廓,如圖6所示。

圖6 波浪路面周期凸塊輪廓Fig.6 The Wave Road Block Contour

采用MATLAB進行轉鼓凸塊輪廓的設計,可以快速解析不同轉鼓直徑對應的凸塊輪廓。凸塊輪廓形狀可采用不同的運動規律或組合型運動規律實現,如這里所述的波浪路面輪廓形狀可采用簡諧運動規律或簡諧與二次運動規律的組合形式實現,使形成的凸塊輪廓更加接近于實際路面。

3.3 構建虛擬轉鼓波浪路面

利用MATLAB設計出的凸塊輪廓不僅可以直接用于數控加工凸塊,也可以借助動力學仿真軟件ADAMS,構建能反映實際路面信息的路面文件,用于整車試驗路面模擬的動力學仿真,為仿真結果的準確性建立一定的基礎。3D等效容積路面是由一系列有序的空間三角形平面構建的三維路面,對于具有復雜幾何特征的轉鼓路面的構建,主要使用3D等效容積路面為模板來構建[4]。在構建3D等效容積路面時,ADAMS要求用戶在道路參考坐標系中首先指定所有節點的坐標,然后對每個三角形單元指定3個節點和相應的摩擦系數。路面構建過程中最關鍵的是獲得路面的節點和單元,獲取節點和單元的方法有很多,可以通過路面數據采集儀采集路面信息,也可以通過編程的手段生成節點和單元信息。此外,由于3D等效容積路面的構建原理與有限元軟件中的2D網格類似,也可以借助有限元軟件來獲得這些節點和單元信息。

借助有限元軟件獲得轉鼓波浪路面的節點、單元信息,首先利用Matlab解析得到的凸塊輪廓直角坐標,導入三維軟件Catia中構成轉鼓波浪路面曲面模型;再將曲面模型導入到有限元軟件Hypermesh中進行三角形網格劃分,獲得路面的節點和單元參數,再將數據導出到Excel中編輯;最后以Adams提供的3D等效凹凸路面為模板,替換其中的節點和單元信息,修改其中的節點和單元數量以及摩擦系數,生成轉鼓波浪3D路面,該路面文件可為整車的動力學仿真分析提供較為準確的轉鼓路面信息。通過此種方法可以構建多種虛擬的3D轉鼓路面,其流程,如圖7所示。

圖7 轉鼓鼓面節點和單元信息的獲取Fig.7 The Construction Principle of 3D Equivalent Volume Pavement

3.4 波浪路面凸塊的加工安裝

為了將凸塊安裝在轉鼓上,凸塊需要有基礎厚度,即t=0時凸塊的厚度,基礎厚度大小應合適,以節省材料、減輕重量,因此凸塊安裝板選擇基礎厚度為30mm。凸塊也有不同的制造方法,綜合考慮加工難度和成本,按不同的加工方式凸塊組分為兩類:一種是澆筑式凸塊,另一種是機加工式凸塊。澆筑式凸塊,即根據轉鼓周長將模擬路面均分成若干塊并分別澆筑成塊。根據試驗所需的不同等級的路面澆筑不同表面粗糙度的試驗路面,再將澆筑好的水泥或者瀝青路面塊通過安裝框拼裝在轉鼓表面。機械加工式凸塊是根據不同的試驗路面突起的幾何形狀,加工出類似形狀的凸塊,凸塊帶有安裝孔,可根據實際路面中的凸塊之間空間幾何關系,將路面分散為不同的凸塊來加工,凸塊與轉轂之間以內六角螺釘與轉轂支座上的螺紋孔連接,凸塊采用沉頭孔設計,方便拆卸,材料可以選用尼龍、鋁合金等質地較硬、耐磨的材料[5]。轉鼓波浪路面屬于幾何形狀不復雜的路面凸塊,考慮到成本和便捷性等因素,可以采用機加工方式獲取。轉鼓波浪路面對應的凸塊簡圖,如圖8所示。波浪凸塊布置于轉鼓上時,可將兩個轉鼓左右兩側的波浪凸塊錯位布置,造成左右車輪相位差,形成的激勵類似于扭曲路面,使試驗車輛產生強烈的扭曲,用于檢驗車輛的車架、車身結構剛度和各系統的連接強度、干涉等。

圖8 轉鼓波浪路面對應凸塊Fig.8 The Wave Road and Corresponding Block

4 結束語

(1)轉鼓試驗臺路面模擬方法包括:建立路面輪廓模型;以Matlab為平臺采用解析法設計凸塊輪廓;用有限元方法構建3D路面的凸塊輪廓等;該過程形成的3D路面既可以用于構建汽車動力學分析過程需要的虛擬路面,也可以用于凸塊輪廓加工的數控加工文件,為轉鼓試驗臺路面模擬的實際工程應用奠定了基礎。

(2)通過在兩轉鼓上加裝各種形式的凸塊不僅可以模擬多種路面,還可以通過交錯分布左右兩側轉鼓凸塊,實現同軸兩輪同向或異向激勵,實現多種運行工況的路面模擬試驗。因此,轉鼓試驗臺特別適用于整車性能試驗,特別是可靠性或耐久性試驗。

(3)進行了轉鼓試驗臺路面模擬的凸塊輪廓設計,說明任何輪廓形狀的路面都可以通過配置形狀各異的凸塊實現模擬,凸塊的輪廓形狀可以采用典型運動規律的組合而實現。按此種方法,可以設計多種典型路面凸塊,如搓衣板路面、減速帶路面、扭曲路面等,具有方便、直觀、準確的優點。